基于IGCT器件的变流器功率试验方法研究

姜一达,王自满,杨敬然,蔡保海,平兆娜

(天津电气科学研究院有限公司 天津300180)

随着电力电子技术的发展,一些大功率电力电子器件,比如GTO、IGCT、HV-IGBT相继出现。它们应用于冶金、矿井提升、造纸、石油开采、船舶推进等多种工业场合,带动了中压大功率变频及其相关行业的发展。研制高性能的大功率变频器对于节能降耗、全面提升工业水平具有重要意义[1]。但是,中高压大容量变频器的研制对功率器件的性能和电路拓扑结构都有很高的要求。IGCT功率器件作为ABB的专利产品[2],具有GTO和IGBT的优点,以及开关速度快、通态电流大和高耐压特性,非常适合中压大功率变频应用。多电平技术也是中高压变频器的一个重要发展方向,该结构降低了功率器件的耐压要求,具有输出电压电能质量好(波形接近正弦,谐波小)、开关损耗低和电压变化率du/dt小等特点。国外知名电气公司大多推出了各自的三电平变频器产品,例如ABB的ACS6000系列以及西门子的SM150系列,均具有较高的性能指标。

我国在中高压大功率变频器方面的研究相对落后,过去主要以直流传动装置和交-交变频传动系统为主。近些年来,国内交-直-交大容量变频器有了突破性进展,深圳禾望HD8000、汇川HD33、株洲所TGCS6000以及天传所TMV1系列中压变频器均成功应用在工业现场。

然而,变频器产品的开发过程难度大,除了设计方案以外,还需要进行完整的试验验证,主要包括型式试验、验收试验和现场调试等。功率试验作为一项重要的型式试验,其温升指标反映了变频器的工艺结构、电气设计水平以及故障隐患等问题。常用的变频器试验方法主要有等效法温升试验、模拟法温升试验、机组对拖回馈法温升试验等[3]。中压大功率变频器型式试验采用以上方案,均面临功率损耗大、试验设备成本高的问题。本文介绍了一种适应于交-直-交变频器的等效功率试验方法,具有试验系统简单、投入少、损耗低、操作灵活等特点。

1 功率试验原理介绍

图1表示了PWM整流器等效电路,该等效电路忽略PWM调制引起的谐波成分,仅仅考虑基波分量,并且不计交流侧电阻。其中,Ug表示电网电压,Ur表示整流器输出电压,Xt表示网侧电感。根据PWM整流器工作原理介绍[4],以电网矢量Ug为参考,控制整流器输出电压矢量Ur可以实现PWM整流器在四象限运行。

图1 PWM整流器等效电路模型 Fig.1 Equivalent circuit model of PWM rectifier

图2 功率试验矢量图 Fig.2 Vector diagram of power test

负载电感电压电流关系:

由式(1)和(2)可得:

以上讨论的是两相输出电压模值相同、改变相位差的情况。这种控制方式不能实现功率因数为±1的工况,而且在功率因数为±1附近很难满足输出电流的要求,这主要是因为负载电压很小,负载电感电阻和死区效应的影响增加,从而影响负载电流的输出。除此之外,负载电感的参数还要非常小,这无疑增加了试验的难度。为了解决以上问题,增加一个幅值差的控制,通过改变幅值差将功率因数调整为±1。参见图2,若要调整功率因数角为零,且负载电流大小不变,可以减小A的模值,同时增大B的模值,进而实现A相模块功率因数为1的工况,同理对于功率因数为-1的工况也可以进行类似的调整。

2 功率试验方案

2.1 基于三电平拓扑的功率试验主回路分析

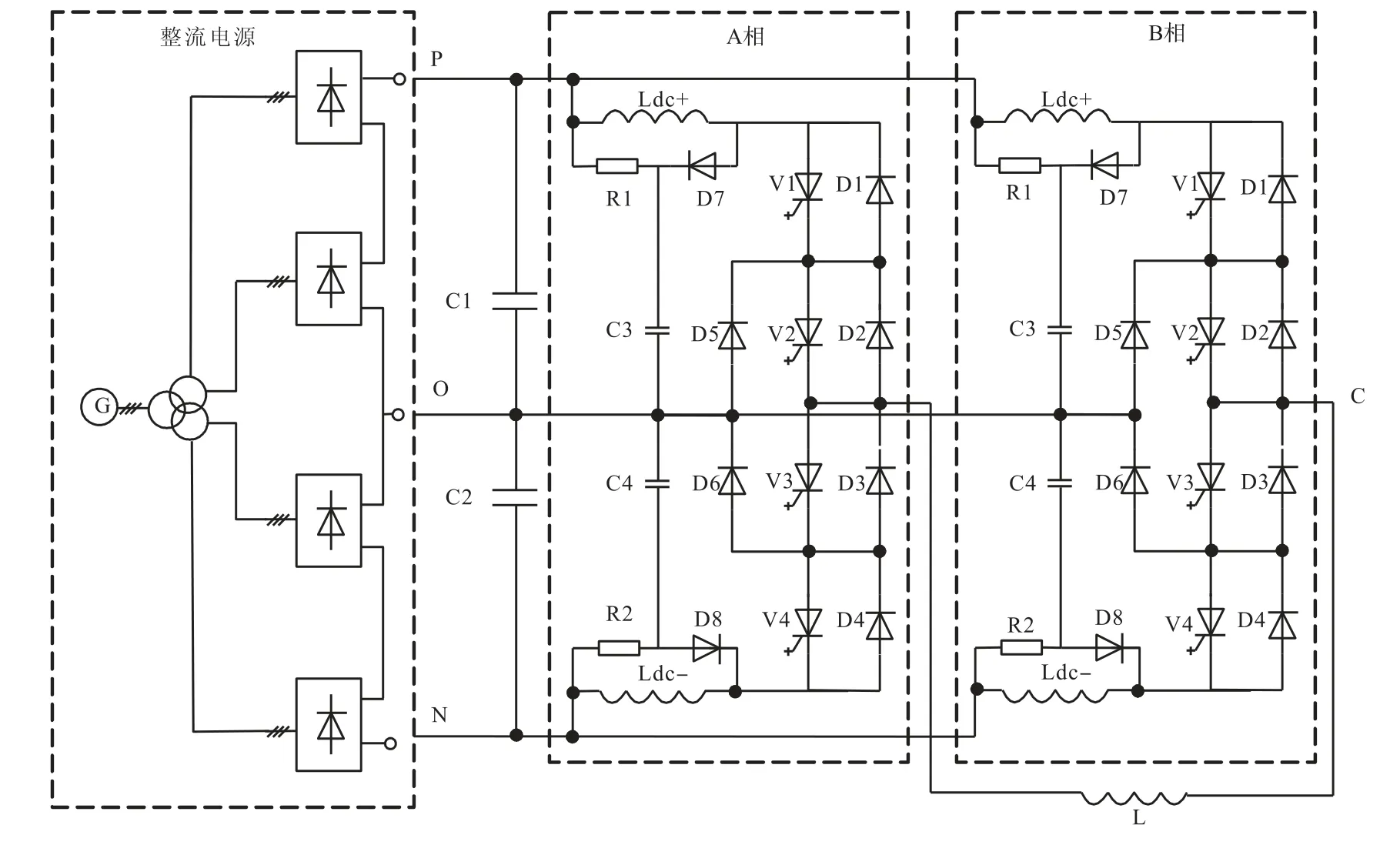

图3为基于IGCT的三电平拓扑变频器功率试验主回路,整流电源部分采用“双副边升压变压器+整流桥串联”方式输出直流电压,C1和C2为直流回路支撑电容,起到稳定直流电压的作用。图中虚线框中表示的是2个相模块,L为负载电感,连接2个相模块的交流输出。在控制系统中,控制A相和B相模块的IGCT器件的触发时序,可以得到相应的实际输出电压,A、B相模块的输出电压加在负载电感上,即可产生同频的交流电流。

图3 基于三电平拓扑的功率试验主回路 Fig.3 Main circuit of power test based on three-level topology

以8MVA三电平变频器功率试验为例,输出电压3.3kV,额定电流1.4kA(峰值电流2kA),考虑负载电感为10%,额定电流下负载电感的压降为10%,计算公式为:

式中:Ub表示额定线电压有效值,kV;Ib表示额定相电流有效值,kA;ωb表示交流电压额定角频率,rad/s。

可得L=433μH,实际选取500μH。在直流电压4.8kV、调制电压模值为100%的工况下,由公式(3)可以得到角度差 7.5θΔ = °。在负载试验中,电流的流向为直流电容C1/C2经A相功率器件流入负载电感,然后经过B相的功率器件流回直流电容C1/C2。电流在直流电容和负载电感之间流动,属于无功功率,整个实验台的功率损耗主要包括功率模块损耗、变压器损耗和负载电感电阻损耗。实测2个功率单元损耗为106kW;变压器损耗很小可以忽略不计;负载电感等效电阻为10mΩ,损耗为20kW。故试验台总损耗约为130kW。

2.2 控制系统实现

天津电气院开发出了新型的高性能数字控制器TGC,可以满足实时性要求较高的电气传动控制系统。该控制器硬件部分以“DSP+FPGA+ARM”为核心构架。PWM脉冲驱动采用光纤通信电路,保证了功率部分与控制部分的绝缘,克服信号传输过程中的电磁干扰。采用了图形化编程的TGCS软件[5],支持基本功能块建宏,增加了调试的灵活性。

图4 功率试验控制算法框图 Fig.4 Block diagram of power test algorithm

为了实现大功率变频器的试验,借助以上开发平台,按照功能进行了划分。如图4所示,在DSP上利用TGCS软件实现A相和B相的工频正弦电压给定,可调节的电压模值用于功率因数微调。电压的相位差采用电流反馈“峰值”控制模式,设定角度差值限幅为7.5°,逐渐增加相位差,直到反馈电流的峰值大于电流设定值,则锁存相位差,保证了两相电压的稳定输出。FPGA芯片主要用于处理实时性要求高的 任务,如载波比较的PWM驱动信号生成、瞬时电流信号采集及故障检测等。

3 试验台验证

根据IGCT缓冲电路参数的相关计算公式[6],设计了功率单元模块器件参数,搭建了如图3所示的功率试验台,相关参数如表1所列。

表1 系统试验参数表 Tab.1 Experimental parameters

图5表示功率试验启动和停止过程中相位差的变化情况。在t=t0时,PWM脉冲解封,角度逐渐增加,负载电流随角度的增加而增加;t=t1时,实际电流大于给定电流时相位差被锁存大约为7.5°,与理论计算值相符合,此时电流稳定输出;运行一段时间后,在t=t2时,将相位差设定为零,负载电流随着相位差的减小而减小;在t=t3时相位差变为零,试验 结束。

图5 功率试验启停过程波形 Fig.5 Waveform of start-stop process of power test

图6中CH1表示的是负载电流(1kA/格);CH2表示的A相输出电压(2kV/格)。电流波形基本保持正弦输出。电压和电流的基波相位关系和变流器工作在功率因数为1的实际工况相符,具有很好的验证效果。

图6 功率试验波形 Fig.6 Waveform of power test

4 结论

本文介绍了一种基于IGCT的大功率变流器功率试验的方法,并进行了理论分析,最后通过试验验证了该方法的正确性和可行性。以8MVA变频器功率试验为例,整个功率试验台的损耗仅有130kW;试验台的投入设备为负载电感、成本较低的二极管整流桥以及升压变压器,建设成本低。

综上所述,该试验方案有效解决了大功率设备功率试验功率损耗大、试验场地大、试验场地成本高的问题。