某车型制件托架拼板“毛毛虫”国产化模具的研究和工艺分析

吕 强,李阳平,高彦荣,朱五省,张满周,陈伟平

(陕西黄河集团工模具有限公司,陕西西安 710043)

1 引言

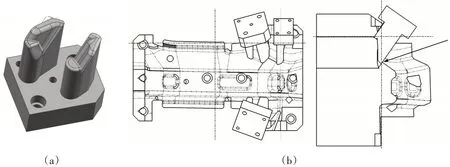

某车型是国内引进的一款市场放映非常好的救护车特种车型,因其优良的车型,车内空间大,整体性能中规中矩,非常适合中国市场的多种用途,目前是国内销售非常好的车型之一。而制件托架拼板“REINF_RF_PNL_RR_SD”是汽车中搭接件,但制件形状是极其复杂,如图1所示。制件形状是非常复杂的,无法按照普通制件,落料→成形→冲孔切边及翻边工艺方式完成。经过CAE分析,必须按照全新的思路设计,对这种“毛毛虫”制件的成形工艺进行探讨和分析。

2 制件成形工艺分析及现实生产重要性分析

制件如图1所示,材料为DC05,厚度0.8mm。按图1所示制件中,此制件异型大曲度制件的四周切边是此次制件成形的最大问题,对于现实中很多时候生产是成形后使用激光切割完成小批量生产,根本无法批量生产。根据此问题提出最初的DL工艺,最开始该制件的DL工艺按图2所示分为以下落料→预成形→成形翻边→整形翻孔+冲孔→侧冲孔+侧冲孔等9工序。然而,实际生产中,生产的模具根本无法满足生产,故重新分析了此制件,异型大曲度制件的四周必须安排完全切边,对于此制件“毛毛虫”(因为此制件异型腿脚多而称其为“毛毛虫”)的四周切边就必须合理分配切边的顺序及角度方法,面对此问题,大胆的使用了一种新思路,采用整体式切边凸模冲孔来冲局部角度太大的制件侧腰槽,模具最终使用了多型腔,多斜楔,多角度联合切边,最后为了挽救此制件,DL工艺中加了3道工序,就是在图2中⑦工序侧切边,⑧工序侧切边,⑨工序侧切边。这是一个1模3工序,此模具非常复杂,最终生产出了达到满意的合格率的制件。

图1 毛毛虫制件

3 模具结构冲压过程分析

经过DL分析并参考制件的特点,成立了课题研究组,研究组经过多方分析,设计出一种全新的模具方法类型,此模具类型很好的解决了使用一副小型复杂曲面的模具的生产技术问题的一种思路,也就是研究“毛毛虫”⑦、⑧、⑨工序的特点。下面就根据此模具的类型具体分析一下制件成形的过程。

在冲压工艺中,切边冲孔的垂直角度理论上最好是0°,但不能大于9°,如果角度太大了刀口太钝,毛刺肯定很大,如果角度小了,太尖,容易蹦刃,凹模的刃口部分又不容易切断。根据此问题,设计了侧冲凸模切边法,如图3所示,分别区分“毛毛虫“外形切边的角度区间,在分配每一处的角度,最终分配了7处预切,8处侧冲切,分别采用了7个不同角度斜楔,使用凸模整体式切边凸模如图3所示,并使用了多型腔、多斜楔、多角度联合切边。在异型凸模中,切边凹模的切边处有一定的间隙,不切边处的配合为滑配间隙,凸模使用空冷钢材料,凸模和凸模固定座使用整体铸造,减小了异型凸模的设计和制造的难度。同时凸模的整体型也方便装配。凸模如图4所示。

图2 DL工序图

图3 模具结构

图4 凸模

下面就根据现实生产中遇到的问题,并做以分析及解决方法。

(1)切边凸模的切边层次分配安排。

由于模具3工序,致使模具的凸模方向和层次必须充分考虑生产的需要和模具结构的紧凑性,甚至有时必须放弃绝对的垂直冲裁,而且对于冲裁角度和时间性也必须考虑。有时为了提高凹模强度,因此,更改了局部凸模冲裁方向,使两凸模方向一致。

(2)切边凸模的切边汇集处得接刀问题。

由于此3工序多次局部切边,因此,在每次的前后接边处,就必须考虑变形接刀,从而保证切边的顺利。在切边中,多处使用了接刀改型。

(3)型面贴服修配。

生产中由于复杂的曲面,这就需要公司钳工的技术要求,根据制件的检具贴合程度,在模具上进行贴服修配,从而提高制件合格率。

(4)制件的定位。

制件定位复杂型面的定位,按照以往的习惯来说只在最大端头局部定位,但此制件中,制件放入的过程中,过于陡峭,所以,在后面定位更改为长圆或方型全定位方式。

(5)制件侧修的靠山。

制件在实际生产中,由于异型复杂,有局部侧冲中只是一部分切边存在侧向力,冲裁毛刺比较大,因此在一边加了防倒靠山。

(6)模具主要材料的应用。

凸模及凹模都采用空冷钢,空冷钢加工中,凸凹模间隙使用零间隙,钳工装配中,配合切边处间隙,而其余处于滑配中,这样不仅加工容易,而且能保护凸模,使凸模的寿命延长。

(7)模具3工序合一的问题。

3工序合在一副模具,节省成本且生产中机床的利用率更高,但在设计中问题就比较突出,3个推板是整体还是分体,综合考虑把推板使用了分散结构,这样利于调试模具,而且利于生产。

(8)模具的创新点及总结。

“毛毛虫”设计及生产中使用了大曲度复杂制件合理工序的设计,采用了创新的冲压式切边凸模理念,合理安排和分配切边线。并使用多型腔,多斜楔,多角度联合切边。生产中解决了多冲孔、多切边滑料等问题。设计方面:1工序3工位模具节省模具成本的设计。综上所述,大曲度复杂制件的设计方向,填补了大曲度复杂制件的设计空白,为大曲度复杂制件生产提供了可靠的技术支持。

(9)缺点。

虽然已经量产很长时间,并且已经有十几万的产量,由于设计中的侧冲角度不能是完全法线方向,因此造成局部的毛刺不好控制,带来了很大的人工成本。但对于如此复杂的制件来说,只有退而求其次吧。

4 结束语

对于“毛毛虫”大曲度复杂制件的生产的开发及应用,大大缩了生产周期,降低了制造成本,达到了工艺设计要求和预期的目的。模具结构设计合理,构思巧妙,能够方便、快捷、安全地满足制件的生产要求,可为大曲度复杂制件模具设计、制造提供技术参考。

在创新科技的今天,效率带来了很大的变革,可能今天面对“毛毛虫”大曲度复杂制件的生产开发及应用,只是变革的一步,明天也许会有新设备新工艺代替大曲度复杂制件的效率生产,但是目前还只能使用此方法来代替。