汽车门把手变形解决方案

王 井,郭道树,刘子清

(奇瑞汽车股份有限公司,安徽芜湖 241009)

1 引言

随着汽车工业技术的进步和发展,对汽车表面质量要求也越来越高,对于汽车门外板钣金件来说,门把手变形问题是冲压板件的重点问题,为了解决这一问题,下面简单阐述,并结合实际成功经验来具体说明。

2 常见门外板把手区域形状

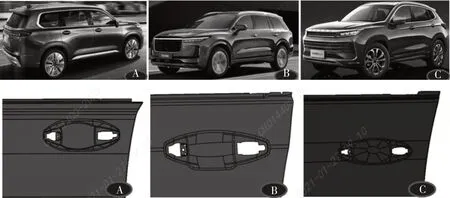

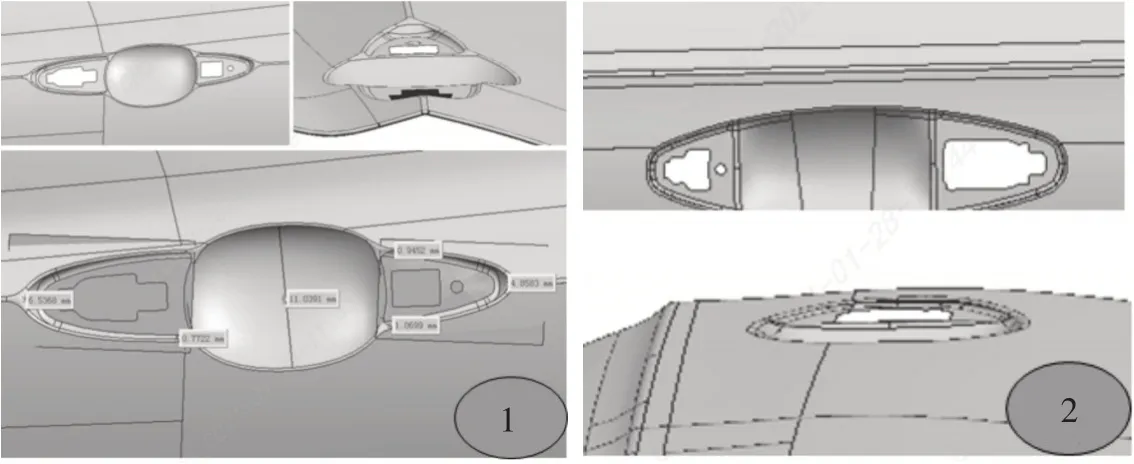

(1)常见门外板把手设置分为A、B、C 3种情况,如图1所示。

a.A门把手设置在门外板的凹面上,成形相对复杂,模具一般为凹面反成形。

b.B门把手设置在门外板的凸面上,是最为常见的结构,技术相对成熟。

图1 车门外板造型

c.C门把手设置在门外板的凸面腰线及棱线区域,为目前主流设计造型,成形相对简单,且成形后门把手区域强度及表面质量较好控制。

门把手造型、大小、位置设定主要与整车相匹配,需要恰到好处,有些平台开发车型还会受到沿用件的影响,所以对于一个好的把手造型,既要与整车相匹配,又要满足平台车型需求。

3 成形工艺

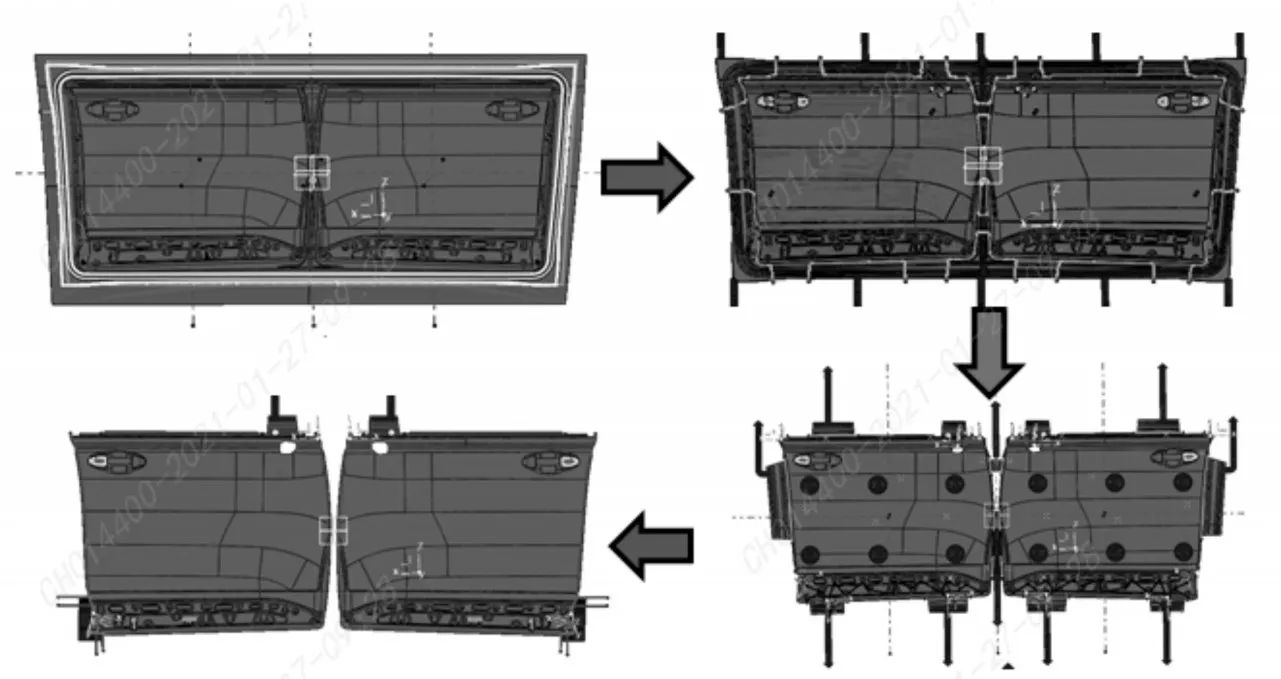

门外板成形工艺基本相同,如图2所示,分为4道工序:OP10拉伸→OP20修边+冲孔→OP30修边+侧冲孔+整形→OP40翻边+冲孔+修边。成形工艺首先考虑拉伸冲压方向,在冲压方向选择上一般以门把手轮廓区域做法向来确定最终冲压方向,主要是为了尽最大条件满足门把手区域成形要求;门把手变形主要通过OP10拉伸成形性来控制,一般还会在OP40预留整形壤块在前序成形不能满足的情况下,进行整形补偿来解决。

4 变形检查

门把手变形检查主要有两种:油石打磨和涂抹亮油光照,通过目视来确认实物变形状态,如图3所示。油石检查:没有接触部位存在变形,变形大小可以通过间隙尺进行检测,一般检测缺陷位置间隙小于0.01mm内默认合格;光照检查:通过平行光来回移动,局部光照存在扭曲现象,一般结合数据光照分析与实物对比来确定变形量,光照检查也是最方便有效的检查方法,与整车AUDIT实车评价基本一致。在实际过程中分工序检查变形使用油石,主要是方便快捷,不需要光照条件;在零件成品检查时多使用光照来检查。

5 改进方案

(1)面品缺陷分析。

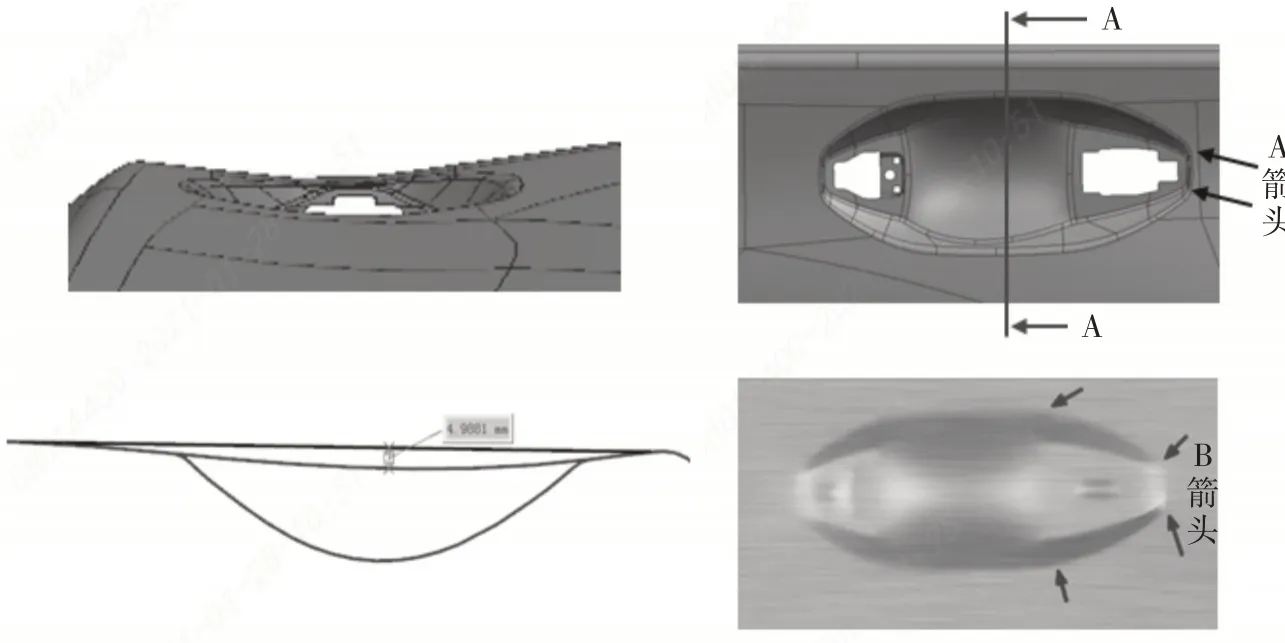

如图4所示,门把手造型凹陷,凹陷距离大约5mm,造型凹陷是板件有往内聚料趋势,不利于板件拉开成形。

门把手轮廓不顺(A处箭头),在CAE成形过程中,板料成形接触料时间不均匀,拐角处接触时间较晚导致外观面拉伸不均匀(B处箭头),影响门把手处的外观品质。

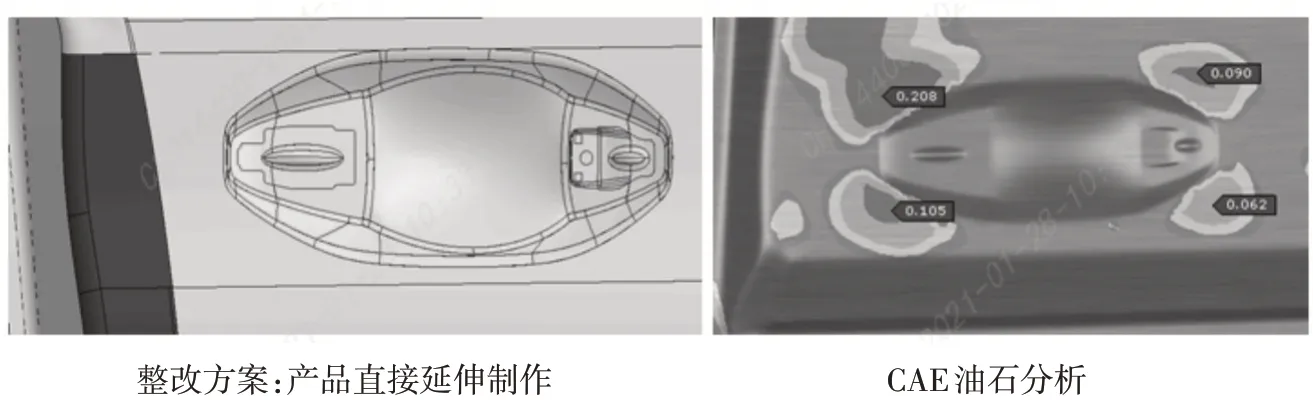

如图5所示,通过对制件面对应位置延展,同时拉伸筋加紧,通过CAE计算缺陷位置有明显改善,并且缺陷位置在往制件外发散,为利好现象;在通过CAE油石分析看数据的同时要注意区域范围,在棱线或R角区域面积变小说明整改有效;如果在棱线或R角外部较平坦区域缺陷向外发散则实物状态也是有改进的。

图2 成形工艺

图3 门外板油石检查/光照检查缺陷

图4 制件缺陷分析

图5 整改方案1(补充面延展)

(2)造型规避成功案例。

案例1,门把手在棱线凸面上,四周光顺,成形过程中不会有尖点让制件聚集现象。门把手造型位于棱线处,拉伸过程较早接触,可以将材料充分拉开。

案例2,门把手在平面或凸面上内部造型较浅,对外观区域产生的变形较小,对外观凹陷影响较小。

如图6所示,通过以上两组车型的造型案例,分析结果看都有利于改善外观凹陷问题,便于以后借鉴。

(3)实物改进成功案例。

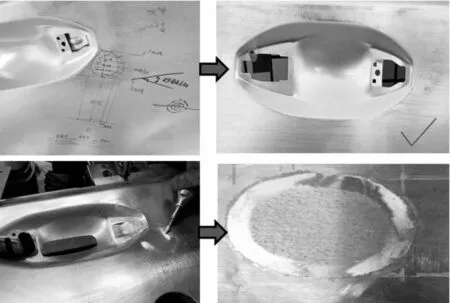

如图7所示,强压变形反补偿是通过工艺设计优化后实物状态依然不满足质量要求所采取的整改方法,通常在模具OP30或OP40预留研合区域。具体整改:首先对制件变形区域的变形量进行测量,一般采用网格法多点测量,并标识出补偿数据和过度范围;这里面有3个区域需重点控制:一是不动区;二是过度区也是强压区域;三是补偿区域。其次就是通过测量数据对凸模补焊研合加工,一般补偿量在0.1~0.5mm左右,在补焊研合过程中需要提前确认凸凹模间隙,补焊过程中可以采用冷汗或氩弧焊来减少研合工作量,在打磨过程中维修要注意强压区域研合,以目视有压印但无手感为宜。

6 结束语

综上所述,四门外板把手变形改进主要从两方面:①制件结构和工艺上,通过对位置结构进行优化调整,在通过分析软件模拟分析,最终确认整改方案;②通过后序工艺反补偿研合来实现质量改进;对于变形问题原因各有不同,但具决问题的根本原理基本一致,这就需要充分分析不同结构存在的问题制定不同的具体方案,对历史问题的收集和总结也是为后期制件开发提供保障。

图6 造型改进成功案例

图7 强压变形补偿成功案例