一种新型蒸汽恒压抽水压缩空气储能系统及其热力学分析

李丞宸,李宇峰,张严,杨珍帅,王焕然

(1.西安交通大学能源与动力工程学院,710049,西安;2.焦作煤业(集团)有限公司,454002,河南焦作)

我国以化石燃料为主的能源结构引发了能源紧缺、环境污染等诸多亟待解决的问题,因此发展风能等可再生清洁能源势在必行[1-2]。可再生能源的利用受到其波动性、间歇性、随机性等缺点的制约[3],储能技术可以有效解决这些问题。目前,抽水蓄能(PHS)和压缩空气储能(CAES)因技术较为成熟、收益相对较高等优点,在大规模储能技术领域中获得广泛关注[4]。但是,由于PHS的选址受到地形及水文条件的特殊限制,CAES不仅对地质结构有特殊要求,释能过程还依赖化石燃料,造成环境污染[5],开发新型高效且不依赖化石燃料的大规模储能技术成为当务之急。

在诸多储能系统中,王焕然等提出的抽水压缩空气(PHCA)储能系统兼备了PHS和CAES的优点,同时又克服了两者的缺点[6-7]。与传统的抽水蓄能相比,PHCA系统对地理环境要求较低,且不需要建造大型水坝,对生态环境没有破坏;与传统的压缩空气储能相比,PHCA系统利用效率较高的水泵替代传统压缩机进行储能,利用效率较高的水轮机替代传统气体透平进行释能,且运行过程中气体温度基本保持稳定,趋于等温压缩和等温膨胀,使系统的运行效率显著提高。该系统结构简单,对环境无负面影响,但在运行过程中,设备始终存在变工况问题,必然影响储能系统的能量效率和发电质量。

目前,本团队已完成100 kW抽水压缩空气储能系统实验平台的搭建和调试,并初步得到了相关实验数据。结果表明,抽水压缩空气储能原理可行高效,运行过程中气体的温度变化远小于采用传统压缩机的储能系统,具有较高的能量转化效率。

图1所示的抽水压缩空气储能系统,气体在压缩和膨胀过程中虽然温度变化较小(约30~50 K),但是其压力变化范围较大,导致水轮机入口压力持续变化,对水轮机的变工况性能提出了很高要求。恒压型抽水压缩空气储能系统[7-9]的设计和研究成为了该系统改进和提升的重要方向之一。

传统的稳压方法包括加热气体和稳压节流两种方法,但都具有其各自的局限性。加热气体的方法需要对水气共容舱中的气体部分输入大量热量,由于系统结构限制,为了保证压力的可控性,只能采用换热器进行加热。这种方法类似传统压缩空气储能系统中利用换热[10-12]对空气进行再热的环节,具有很高的损失,大大降低了系统的运行效率。稳压节流是目前工程领域使用较广泛的稳压方法,但是对于抽水压缩空气储能系统来说,调节减压阀来保持水轮机组运行稳定,要求水轮机入口压力始终低于储气压力,大大降低系统的运行效率,提高系统的损失。另外,稳压节流过程中,释能时间、压力和流量之间常常难以匹配,降低了系统的经济性。其后,姚尔人等提出了一种用高压储气罐实现恒压的电力储能系统[7],解决了PHCA系统中的变工况问题,但当储能规模巨大时,系统工作介质的体积很大,高压储气容器和水气共容舱的体积随之增大,储能系统的造价急剧增加,发电成本大幅提高[13]。

本文提出了一种蒸汽恒压型抽水压缩气体储能系统。一方面,该系统解决了发电过程中的变工况特性;另一方面,相比于通过高压储气罐实现恒压的电力储能系统,水蒸气在恒压过程中发生凝结释放潜热,可以提高系统的热量利用效率,而且凝结后的水蒸气进入水轮机参与发电,还可以增加量储能系统的容量和储能密度。另外,发电过程利用工业废热[14]实现了电能的高效转化,提高了能量利用率,同时为工业蒸汽和工业余热的利用提供了新途径。

1 系统描述及计算模型

1.1 蒸汽恒压型抽水压缩空气储能系统

蒸汽恒压型抽水压缩空气储能系统如图2所示。系统的工作流程主要分为预置阶段、储能阶段和释能阶段3部分。

预置阶段:在系统开始工作之前,利用压缩机向水气共容舱内充入一定量的气体,使其内部的压力达到预置压力,即创造出水气界面的高压环境。之后,压缩机仅用来补充系统内部的漏气,压缩机不再参与系统的储能与释能。

储能阶段:利用水泵向水气共容舱内部充水。由于气体部分被压缩,温度会缓慢升高,所以调整喷淋阀门,使一部分水通过喷淋的方式进入其内部,加速水与气体部分的换热,调整水气共容舱内部的温度,以此来保持内部压力恒定。

释能阶段:将水气共容舱内部的水放出,通过水轮机做功并发电。在压缩空气推动水向外做功的过程中,气体膨胀会引起气体温度和压力降低。因此,向水气共容舱内部通入高压蒸汽:一方面,高压蒸汽使气体温度增加,弥补气体压力的降低;另一方面,液化后的蒸汽会进入水中参与水轮机的做功,提高系统的发电能力。

相比于图1所示的抽水压缩空气储能系统,蒸汽恒压型抽水压缩空气储能系统解决了储能与释能过程中气体压力逐渐降低带来的变工况问题。本文系统运行过程中需要消耗热量或蒸汽,对于特定环境下的储能需求具有很大优势,例如产生大量废热或蒸汽的化工过程、传统热电联产机组的辅助系统、储电储热一体的大型分布式能源网络等。与发电过程中消耗燃料的传统压缩空气储能系统不同,本文系统对能源进行梯级利用,运行过程中不额外消耗燃料,具有广阔应用前景。

为了便于对蒸汽恒压型抽水压缩空气储能系统进行分析,本文的热力学分析基于如下假设:①水气共容舱内的工作空气视为理想气体且不溶于水;②忽略流体在管道内流动过程的流动损失;③认为水气共容舱内水中的压力不随水位高度变化;④水泵的入口始终为常温常压状态;⑤忽略储能结束时刻与释能开始时刻的气体状态变化。

对于储能与释能之间的能量储存阶段,气体部分温度和压力会有下降,下降幅度受环境温度、储存介质材料及保温特性、能量储存时间等多方面因素影响。实际应用中,若系统在能量储存过程中温度和压力有所下降,可以根据具体的下降情况和目标压力、温度,通过增加和减少蒸汽量对系统的工作状态进行调节。因此,本文忽略储能结束时刻与释能开始时刻的气体状态变化。

另外,储能空间主要取决于系统容量。对于大规模的抽水压缩空气储能系统,可以增设高压储气空间,并采用多个罐体切换运行的方式以减小水气共容舱空间[14-16]。本文涉及到水气共容舱体积的相关内容,均针对单个水气共容舱进行研究。在实际工程应用中,还需要参考实际需求对水气共容舱的体积与数目进行设计。

1.2 系统模型

1.2.1 首次循环 (1)储能过程。首次储能结束时舱内气体的压力[17]为

p1=ppr/(1-λ)

(1)

式中:ppr为预置压力,即预压缩结束时气体的压力;λ=Vw/Vs,定义为水气共容舱的充水率,其中Vw为水气共容舱内水的体积,Vs为舱体体积。

考虑到储能过程中舱内水和空气发生了热交换,设首次储能结束时水气热平衡温度为T1,则空气温度[18]为

(2)

式中:ma和mw分别表示舱内空气和水的质量;cga和cw分别表示空气和水的比热容;T0为环境温度;Tg为不考虑水气热交换首次储能结束时气体的温度;状态1表示首次储能结束。

(2)释能过程。释能过程中舱内的水流出,经由水轮机做功发电。为实现恒压释能,此过程中将蒸汽发生器中的高压饱和水蒸气通入水气共容舱内。首次释能过程结束时气-汽混合物的温度为[18]

(3)

式中:Zx2为首次释能结束时空气和水蒸气混合气体的压缩因子[19];Rga和Rgv分别表示空气和水蒸气的气体常数;mv2表示首次释能结束时通入水气共容舱水蒸气的质量;状态2表示首次释能结束。

1.2.2 非首次循环(1)储能过程。为保证第N(N≥2)次储能过程中水气共容舱内气体的压力不变,充水时,一部分水由舱体顶部进入,经喷嘴喷淋至舱内,吸收水蒸气热量使之冷凝,余下部分水由舱体下部直接充入。以第2次储能过程为例,则水泵实际耗功

(4)

式中:MpN表示水泵在第N次储能过程的质量流量;HpN表示水泵的扬程;状态3表示第2次储能过程结束。

第2次储能过程结束时,舱内空气的温度[18]为

(5)

式中:mwcv表示冷凝蒸汽所用水量;mvcw则表示冷凝为水的蒸汽的量。

(2)释能过程。第N次释能过程与首次释能过程类似,将高压饱和水蒸气通入水气共容舱内,用于平衡释能过程气体膨胀引起的压力降低。以第2次释能为例,则水轮机输出功为

(6)

式中:MtN表示水轮机的质量流量;HtN表示水轮机的水头;状态4表示第2次释能结束。

第2次释能结束时,气-汽混合物的温度为[18]

(7)

式中:Zx4为第2次释能结束时空气和水蒸气混合气体的压缩因子。

根据热力学第二定律,本文采用分析对蒸汽恒压抽水压缩空气储能系统进行研究[6-7,20]。

(1)水轮机分析。水轮机的损失为

It=Eti-WtN-Eto

(8)

式中:Eti为进入水轮机的热力学能;Eto为流出水轮机的热力学能。

Ip=Epi+WpN-Epo

(9)

式中:Epi为进入水泵的热力学能;Epo为流出水泵的热力学能。

(2)蒸汽发生器。蒸汽发生器的损失为

Ivg=Evgi+EQ-Evgo

(10)

式中:Evgi为进入蒸汽发生器温度较低的水蒸气的热力学能;Evgo为流出蒸汽发生器温度较高水蒸气的热力学能;EQ为热源所提供的热量。

值得说明的是,本文采用蒸汽发生器实现储能系统的恒压运行,对于某些化工应用背景,具有大量工业余热和富余蒸汽资源,可以认为该部分能量不需要消耗代价,系统的性能会显著提升。

(3)储能系统。系统损失为

I=Ei+WpN+EQ-Eo-WtN

(11)

式中:Ei为进入系统的工质的热力学能;Eo为流出系统的工质的热力学能。

1.4 系统评价指标

系统首次循环过程的能量变化规律不具有普适性,故将其作为启动循环,自第2次循环后系统周而复始地运行,每次循环的能量变化规律一致,因此本文以第N(N≥2)次循环为例,采用如下系统评价指标[6-8]。

(1)系统总效率为

(12)

式中:QvN为水蒸气在蒸汽发生器吸收的热量;ηvg为蒸汽发生器的效率。

(2)能量密度为

ρED=WtN/Vs

(13)

2 结果与分析

蒸汽恒压型抽水压缩气体储能系统中相关设备及运行参数如表1所示。

当ppr=0.7 MPa、Tv=518.15 K、λ=0.7时,第1、2次循环中水气共容舱内空气的压力和温度变化曲线见图3。每次循环的储能时间设定为80 min,释能时间设定为50 min,即循环周期为130 min。首次储能时水气共容舱内压力逐渐上升且上升速度逐渐加快,当工作时间达到80 min时,舱内气体压力达到3.33 MPa,而在此过程中温度保持不变,始终为293.15 K。原因在于,储能过程中,水进入水气共容舱内,虽然空气被压缩而导致温度升高,但由于水的比热容很大,当压缩空气和水达到热量平衡时,空气的温度变化甚微,故认为是等温过程。第1次释能时,为保证此过程在恒压工况下进行,向其中通入温度为518.15 K的水蒸气,用于补充因释能放水引起的空气压力降低,故空气压力不变,而温度升高,且升温速率逐渐减小,当释能时间达50 min时,温度达到452.17 K。第2次储能过程中,向水气共容舱内充水,为保证储能在恒压状态下进行,一部分水以喷淋方式进入水气共容舱,用于冷凝水蒸气,从而平衡因充水引起的空气压力升高。与此同时,由于充入的水与空气产生热交换而使空气的温度降低,且其温度降低速度越来越小,当储能时间达到80 min时,空气温度降至334.13 K。第2次释能过程与第1次释能过程相似,但空气的最终温度相较于第1次释能过程的最终温度略有升高,达到453.83 K,由于差值较小,故认为此后的循环均与第2次循环相同。

图3 第1、2次循环时水气共容舱内空气的压力和温度情况Fig.3 Air pressure and temperature changes in cylinder in first two cycles

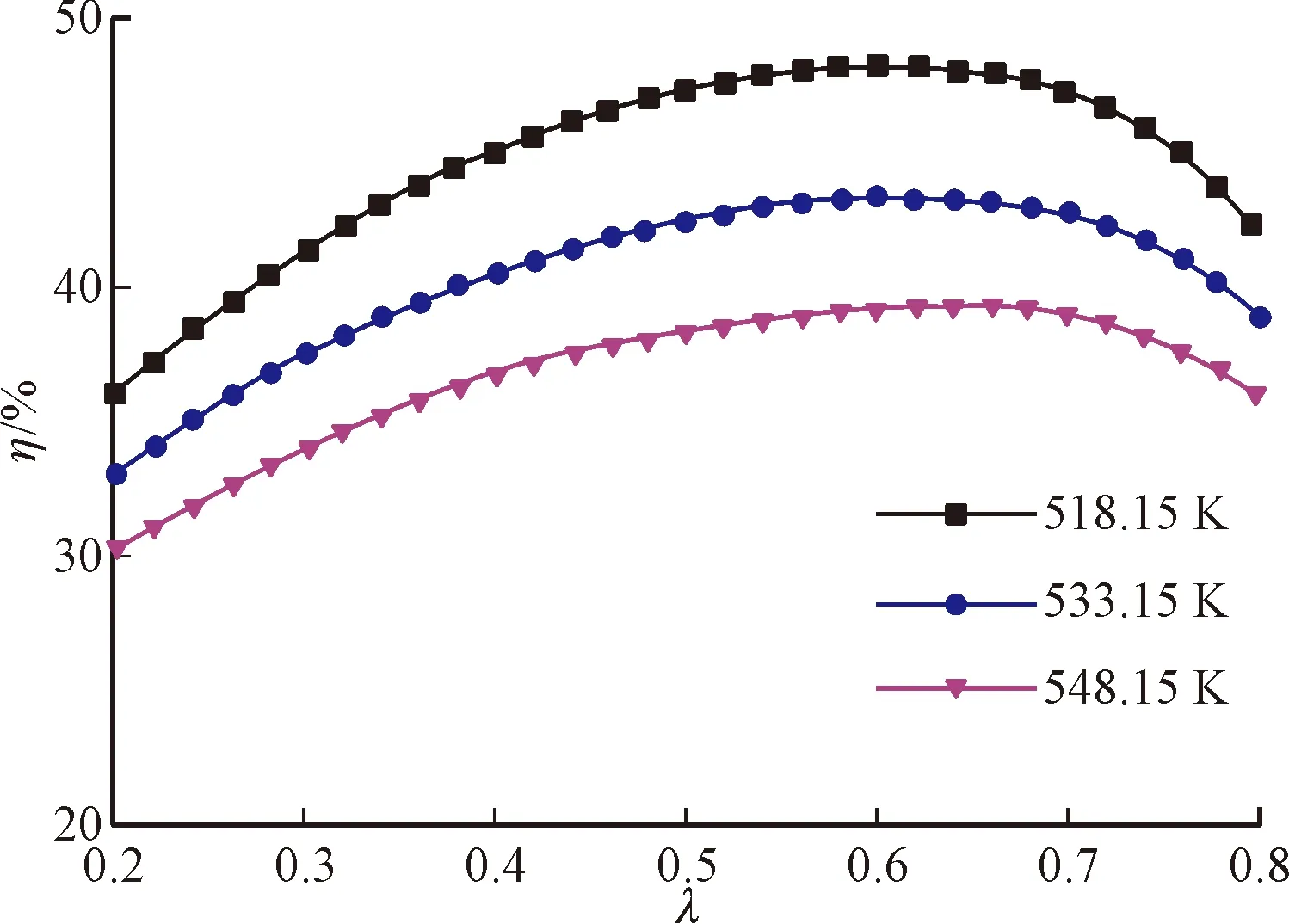

系统总效率是指消耗单位能量所转化的能量。当ppr=0.7 MPa,蒸汽温度分别为518.15、533.15、548.15 K时,系统总效率与充水率的关系见图4。当充入水气共容舱内的蒸汽温度越低时,系统的总效率越高;随着蒸汽温度升高,使系统总效率达到最大值的充水率越大,即峰值逐渐后移,分别对应充水率为0.58、0.60、0.62。随着充水率的增加,系统总效率呈现先增后减的变化趋势。以蒸汽温度为518.15 K为例,随着充水率的增加,虽然水轮机做功、水泵耗功及蒸汽发生器耗能均呈增长趋势,但当充水率小于0.58时,水轮机做功的增长率大于水泵耗功及蒸汽发生器耗能之和的增长率,充水率大于0.58时,则反之。

图4 不同蒸汽温度下系统总效率与充水率的关系Fig.4 Effect of water pumped rate on energy efficiency at different steam temperature

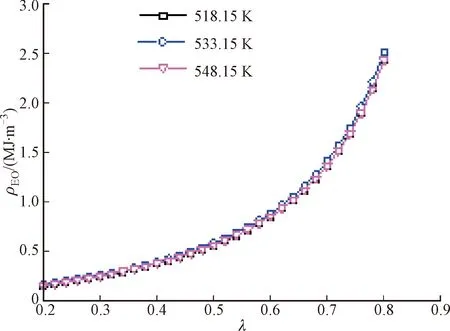

能量密度是单位体积所存储的电能。当ppr=0.7 MPa时,通入水气共容舱的蒸汽温度不同的能量密度与充水率的关系见图5。显然,蒸汽温度不同,能量密度相差很小,曲线近似重合。原因在于,虽然蒸汽温度增加致使所需蒸汽量减少,但水轮机的流量及水头都不因此发生明显改变,故而做功量也变化甚微。随着充水率的增加,能量密度不断增大,且增长率也逐渐增大。原因在于,水轮机做功随着充水率的增加而不断增大,水气共容舱体积不变,则能量密度的变化趋势与水轮机做功的变化趋势一致。

图5 不同蒸汽温度下能量密度与充水率的关系Fig.5 Effect of water pumped rate on energy density at different steam temperature

结合本文系统的特点,系统的发电量一部分来自于储能过程中储存的能量,一部分来源于蒸汽的热量和蒸汽液化后参与做功。蒸汽温度降低时,对于相同的压力,维持恒压所需的蒸汽质量增加,蒸汽液化的质量也有所增加,导致系统的发电量提高,系统效率提高。因此,系统效率提高的原因是释能过程中补充的蒸汽质量增加,不是储存的电能增加导致的。

当Tv=518.15 K,λ=0.7,预置压力分别为0.70、0.85、1.00 MPa时,系统总效率与单个水气共容舱体积的关系见图6。当水气共容舱内的预置压力越低时,系统的总效率越高。原因在于,预置压力降低则恒压所需的蒸汽量减少,继而蒸汽发生器耗能减少,总效率增大。随着水气共容舱体积的增大,系统总效率呈先减后增、继而减小的趋势,即存在谷值和峰值。当系统总效率未达谷值时,随着水气共容舱体积的增大,水轮机做功增长率始终小于水泵与蒸汽发生器耗能之和的增长率,故系统总效率呈减小趋势,且蒸汽发生器耗能增长率在此期间逐渐减小,故而系统总效率的增长渐趋平缓,直至系统总效率达到谷值。其后的变化趋势和水轮机做功增长率与水泵、蒸汽发生器耗能之和增长率的大小有关。随着预置压力的升高,使系统总效率达到谷值和峰值的水气共容舱体积越小,其中谷值对应的体积分别为45、35、25 m3,峰值对应的体积分别为130、110、90 m3。

图6 不同预置压力下系统总效率随Vs的关系Fig.6 Effect of Vs on energy efficiency under different initial pressure

为进一步研究预置压力对系统总效率的影响机制,当蒸汽温度Tv=518.15 K、充水率λ=0.7、预置压力变化时,水轮机做功、蒸汽发生器耗能与系统总效率的变化规律见图7。图中QN表示蒸汽发生器耗能量。随着预置压力的增大,水轮机做功与蒸汽发生器耗能均呈增大趋势。原因在于,预置压力升高致使水轮机水头增大,故而做功增加。与此同时,增加蒸汽的量才能平衡逐渐升高的工作压力,从而导致蒸汽发生器耗能增加。且由图7可知,蒸汽发生器耗能始终高于水轮机做功,同时随着预置压力的增大,蒸汽发生器耗能的增长率也始终高于水轮机做功的增长率,因此导致系统总效率随预置压力的增大而逐渐降低。

图7 不同预置压力下WtN、QN、η的变化规律Fig.7 Effect of initial pressure on WtN,QN,η

当Tv=518.15 K、λ=0.7、预置压力不同时,能量密度与水气共容舱体积的关系见图8。当水气共容舱内的预置压力越高,系统的能量密度越大。原因在于:预置压力越大水轮机做功的水头越高,则做功量越大。随着水气共容舱体积的增大,系统能量密度与总效率的变化趋势相似,即呈先减后增、继而减小的趋势,也存在谷值和峰值。随着预置压力的效率达到谷值和峰值的水气共容舱体积越小,其中谷值对应的体积分别为45、40、35 m3,峰值对应的体积分别为130、110、90 m3。

图8 不同预置压力下能量密度随Vs的关系Fig.8 Effect of Vs on energy density under different initial pressure

从图6与图8曲线的趋势可以看出,单个水气共容舱体积较小时,其性能均优于极大值。但是,水气共容舱体积过小导致的单个罐体容量较小,系统的实用性较差。事实上,结合本文系统的具体运行过程,充水率和预置压力不变的情况下,单个水气共容舱体积减小,实际参与储能的气体量减少,导致维持恒压所需的蒸汽量减少(热损失减少),系统的总效率和能量密度提升。在实际的应用中,需要结合实际的边界条件(容量需求、蒸汽温度、蒸汽流量等)对系统进行最优工况点选取。

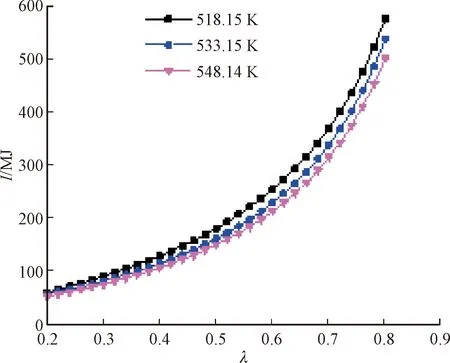

当ppr=0.7 MPa,蒸汽温度分别为518.15、533.15、548.15 K时,损失与充水率的关系见图9。蒸汽温度越高损失越小,但其差别不太明显。原因在于,蒸汽温度越高,平衡压力所用的水蒸气的量越少,相变引起的损失则越小。随着充水率的提升,损失不断增加,且其增长率不断增大。原因在于,随着充水率的增长,工作压力增大,释能时平衡压力所需要的水蒸气量也增加,则储能过程因水蒸气相变引起的损失越来越大。

图9 不同蒸汽温度下损失与充水率的关系 Fig.9 Effect of water pumped rate on exergy loss at different steam temperature

当Tv=518.15 K、λ=0.7、预置压力不同时,损失与单个水气共容舱体积的关系见图10。预置压力和单个水气共容舱体积增大,损失也随之增大。原因在于,预置压力增加,工作压力也随之增加,则平衡压力所用蒸汽量增多,损失随之增大。随着水气共容舱体积的增大,参与储能的工作介质的量随之增加,导致各个损失增加。

图10 不同预置压力下损失与Vs的关系Fig.10 Effect of Vs on exergy loss under different initial pressure

当ppr=0.7 MPa、Tv=518.15 K、λ=0.7时,系统在第N(N≥2)次循环时的输入、输出及损失见表2。显然,系统中主要的损失发生在蒸汽发生器和水气共容舱中。原因在于,以上设备中的工作物质在循环过程中发生相变,使该单元损失较大。

表2 系统输入、输出及损失Table 2 Input and output exergy and exergy loss of system

表2 系统输入、输出及损失Table 2 Input and output exergy and exergy loss of system

参数介质或单元数值/MJ比例/%输入蒸汽386.6465.16水泵耗功73.9412.46蒸汽发生器耗能132.8122.38损失水轮机单元5.461.59水泵单元4.651.35蒸汽发生器单元215.8262.85水气共容舱117.4734.21输出水34.5513.82水轮机做功215.4486.18

3 结 论

(1)系统总效率随着充水率的变化先增后减,同时蒸汽温度越高,效率越低;随着水气共容舱体积的变化,系统总效率先后出现谷值和峰值,同时预置压力越高,效率越低。

(2)能量密度随着充水率增加而增大,与蒸汽温度关系较小;随着水气共容舱体积增大,能量密度先后出现谷值和峰值,同时预置压力越高则能量密度越大。