模具曲面加工中根切问题的研究

雷彪 关海英

摘要:本文针对模具曲面数控加工中经常出现的根切问题,通过软硬件协作实现数据连接,根据工具软件反馈的插补轴增益、前馈时间常数、加速度等相关数据,通过均匀一致性比对后进行刀路和系统参数的实时调整,有效避免了由于技术管控系统设计引起的根切问题。经过大量试切加工调试的探索,验证了这一管控与优化系统设计的可行性,完善了加工过程,保证了曲面加工质量。

关键词:曲面加工根切;智能制造;过程优化

中图分类号:TG7 文献标识码:A 文章编号:1674-957X(2021)09-0115-02

0 引言

随着信息科技的快速发展,信息处理技术也越来越多地应用于装备制造领域的加工进程中,大大提高了人们的工作效率和产品质量。过量切削是数控加工中常见的现象,在模具成型曲面加工中更是常见的加工问题之一,因其常发生在两曲面交接转角处的根部,故而簡称为曲面加工的根切。产生加工过切现象的原因有很多,除考虑机床、刀具、工装夹具、刀轨设计等工艺设计方面的影响因素外,还有因应机床数控系统参数调配不合理的缘由,这就需要通过联机通信,及时跟踪采集机床参数状态数据并实时调整来予以解决。为此,我们进行了加工与优化管控系统设计的探索研究。

1 曲面加工中根切问题的设计思路

1.1 曲面加工根切的主要问题及管控因素分析

曲面加工的根切通常是因刀具实际加工轨迹没有按照理想轨迹运行而将不该切的地方切掉的现象,尤其发生在两曲面交接处的根角部位,偶尔也有发生在曲面上的曲面过切。引起曲面加工根切的原因除工艺方法选用设计的人为控制因素外,还有CAM软件计算得出的刀轨点位分布、机床数控系统对这些点位实施插补的公差处理方法、以及插补轴运动的加速度过大和前馈时间过短等软硬件参数不匹配的问题。在数控设备信息监控技术逐步向智能制造发展的进程下,这些都可以通过API协议将CAM软件、AMWP软件、HMI软件接入,借助这些工具软件采集数据后进行对比检查以获得更合适的参数,然后回传给设备以实现实时调整。

以Siemens数控系统及其代码控制的处理为例,我们是先将Siemens公司开源的数控编程指令代码导入至SQLServer数据库中,通过系统检查公差及点位分布状态,检查插补参数匹配是否一致,合理调整前馈时间,检查加速度相关参数是否过大等处置方法。

1.1.1 系统检查公差及点位

①检查程序公差设置:对比检查CYCLE832指令的公差应与CAM软件回传至系统的公差设置相同,精加工公差设置范围应在0.002~0.01mm之间;②检查程序点位分布:可接入AMWP软件分析点位分布状态,通过重新生成点位图的方式得到均匀,无坏点的点位图。

1.1.2 系统检查并调整参数

①检查插补参数匹配:参与插补的所有轴的计算增益应一致。对比检查MD32200、MD32800、MD32410等参数各轴设置是否相同;②检查前馈时间常数:检查MD32800设置是否过小,连接HMI软件并使用其跟踪功能调整合理的前馈时间;③检查加速度相关参数:检查MD32431设置不能过大,针对精加工的参数组应小于20。

1.2 曲面加工中根切问题管控的具体处置策略

1.2.1 系统检查公差及点位

遇到曲面加工根切问题时,系统首先检查CYCLE832的公差设置,并通过API协议连接CAM软件,将该公差与CAM软件回传来的公差对比是否一致。检查相关公差后,将与CAM软件回传公差值不一致的产品公差值设置为CAM软件回传公差值,如图1所示的红圈处公差设置。

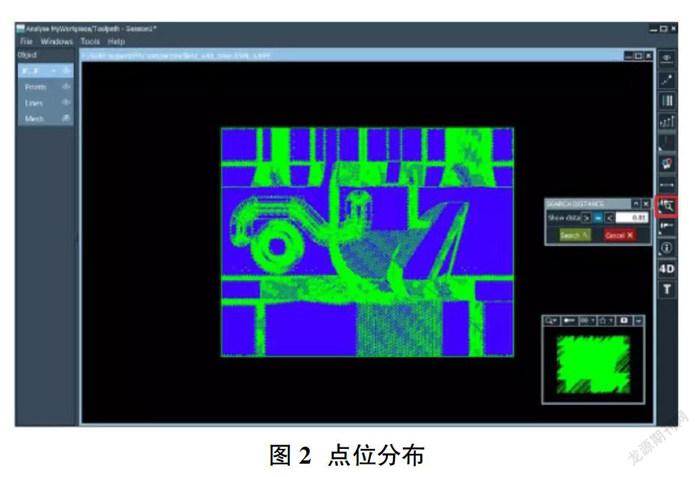

对于点位的分布不均、坏点等问题,该系统可以通过JAVA API协议与AMWP软件连接通过AMWP得出该产品的点位分布图,然后通过文件传输到该系统进行分析点位分布状态,对于点位分布不均等再次回传至AMWP软件并重新画出新的点位分布图。如图2所示。

1.2.2 系统检查并调整参数

引起过切常见的参数问题,主要为前馈时间过小,加速度过大和参与插补的轴计算增益不一致。对于前馈时间过小的处置,系统可以通过连接HMI软件的跟踪功能,监控变量来确认参数设置是否合适。

管理系统可以在轴诊断界面中检查每个轴的计算增益值,用固定速度使每一个轴分别运动,可以检查出每个轴在该速度下的计算增益值,来确定参与插补的轴是否一致。

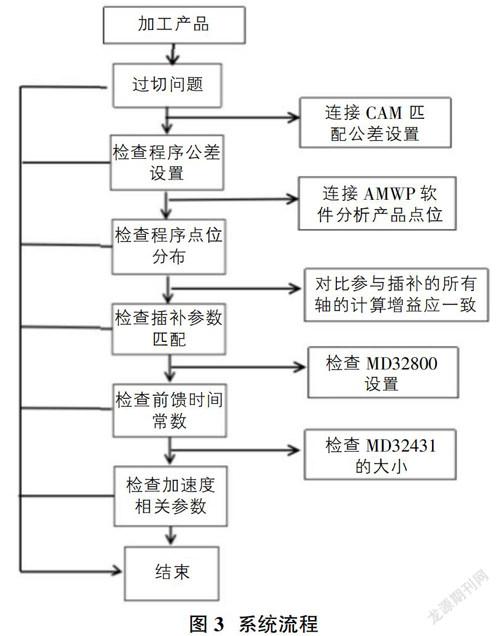

1.3 管控与优化的处理流程

管控与优化的处理流程图如图3所示。

2 曲面加工根切优化的实践验证

2.1 测试案例一

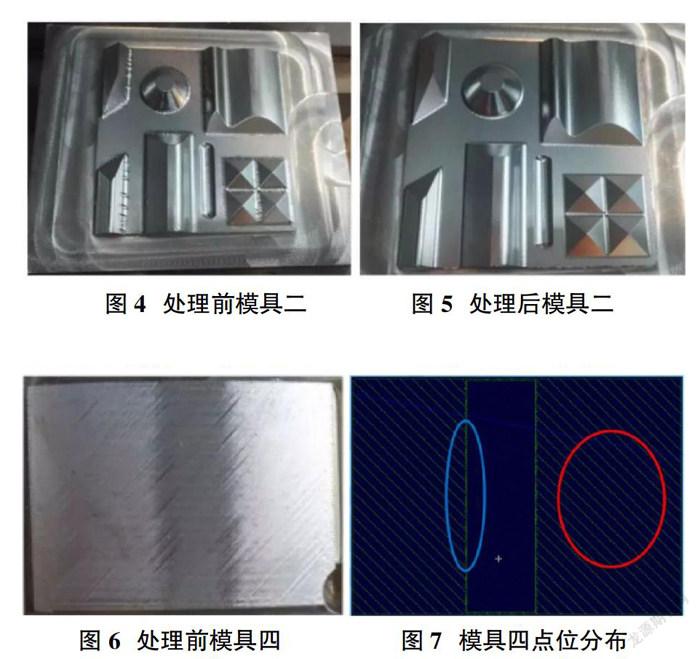

模具测试件加工如图4所示效果,可以看出在曲面和平面交接处有严重的过切痕迹。

通过系统检查其公差数发现其中CYCLE832指令中的公差设置过大为0.05mm。系统接收到CAM软件回传的公差设置应为0.005mm。由于公差设置过大,导致模具底部交界处出现了严重根切现象,通过系统给该产品设置正确的公差数值,使CYCLE832指令中设置与CAM软件相同的公差大小。处理后的产品解决过切问题,如图5所示。

2.2 测试案例二

如图6所示工件,在两个锥度平面的交界过渡处,可见明显的过切问题。在系统中连接AMWP软件后得到该工件点位分布,分析可知左圈内点位间距较小(小于0.01mm),右圈内点间距较大(0.9mm),如图7所示。

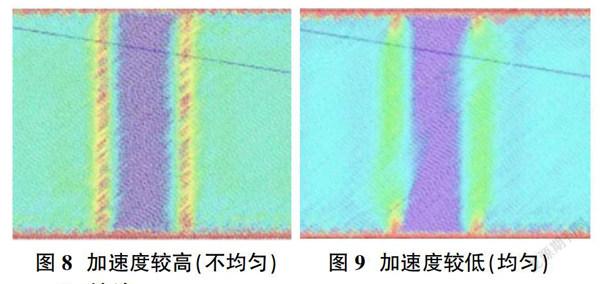

通過系统对模具过渡处进行加速度减小的试验,图8、图9所示分别是不同加速度设置(MD20170=20、MD20170=1)时得到的分析结果示意图,可知在加速度较低时得到的结果分布更均匀。设置MD20170=1时的实际加工结果,处理后该工件无过切问题。

3 结论

针对零件实际加工中因设备参数设置而进行自适应工况的调整,进而达到加工优化管控的目的,正是智能制造技术应用的内容之一。我们本次利用计算机JAVA编程开发的系统设计,就是通过API协议与CAM、AMWP、HMI工具软件进行软硬件间数据的连接,再通过对比检查模具公差、点位、参数等数据与工具软件回传的数据文件,进而分析出导致模具产生加工过切的具体原因,并有针对性的生成处理结果,能对现有模具加工中过切问题实施多种方式的解决路径。经过多次实际机床加工模具的实验,结果表明该管理系统对于模具的加工过切问题具有可行性,提升了实际数控机床加工的平滑轨迹,提高实际加工产品的成功率,可为未来解决数控技术应用中各种问题提供参考。

参考文献:

[1]陈昊鹏,王浩,姚建平,等译.Cay S.Horstmann、Gary Cornell著.JAVA2核心技术[M].机械工业出版社,2005:182-183.

[2]杜君文,邓广敏.数控技术[M].天津大学出版社,2002.

[3]孙琳,李素芬.计算机应用研究[J].计算机技术与发展,2010,16(4):209-211,214.

[4]孙志孔,张义民.数控机床性能分析及可靠性设计技术[M].北京:机械工业出版社,2011.

[5]徐元昌.数控技术[M].中国轻工业出版社,2004.

[6]叶俊.数控切削加工[M].北京:机械工业出版社,2011.

基金项目:某型号真空炉淬火工装高精度“回转体外圆多孔形状产品”控车床机械加工工艺研究(项目编号:NJZY21354)。

作者简介:雷彪(1984-),男,内蒙古呼和浩特人,内蒙古机电职业技术学院,实训中心主任,高级工程师,研究方向为机械制造。