减小电镦下沉深度与混晶改善的增材调控研究

戴魏魏 蒋立鹤 权国政 余炎泽

摘要:在电镦成型时,尤其是大型件的成型时,为了获得所要求的“蒜头”直径,往往会造成坯料前端的下沉缺陷。下沉缺陷的存在,一方面,大的下沉深度会使坯料端面晶粒分布极其不均匀,出现混晶;另一方面使坯料在后续的模锻成型时出现闭气问题。通过增材调控的方法,不仅能使下沉深度减小,而且可以使电镦端面的混晶区域的晶粒趋于均匀化,大大提升了电镦件的质量。

Abstract: In the process of electric upsetting forming, especially in the forming of large workpiece, to obtain the required "bulb" diameter, the sink defect of the front end of the billet is often caused. The existence of subsidence defects, on the one hand, large subsidence depth will make the end surface of the billet grain distribution is extremely uneven, mixed crystal; On the other hand, the billet is closed in the following forging process. By means of control of additive, not only the sinking depth can be reduced, but also the grains in the mixed crystal area of the electric upsetting end face tend to be uniform, which greatly improves the quality of the electric upsetting workpiece.

关键词:增材调控;下沉深度;混晶;电镦

Key words: additive control;sinking depth;mixed crystal;electric upsetting

中图分类号:TG316 文献标识码:A 文章编号:1674-957X(2021)09-0109-02

0 引言

在工业技术飞速发展的时代,塑性成型工艺不仅仅要求工件具有高的尺寸精度,同时也看重工件力学性能的优良[1-2]。在电镦成型时,为了获得所要求的“蒜頭”直径,需要较大的镦粗力和加载电流,这往往会造成坯料前端的下沉缺陷。一方面,大的下沉深度会使变形体端面晶粒分布极其不均匀(蒜头头部中心晶粒粗化,而外边缘为细晶,出现明显的混晶区域);另一方面使工件在后续的模锻成型时出现闭气问题。故减小下沉深度,改善晶粒不均匀分布对电镦件的质量有重大影响[3-4]。

从1928年电镦工艺提出之后,关于电镦工艺的研究也相应展开。尹希猛等人详细分析了工艺参数对电镦件的成形质量的影响[5]。何洪波对电镦过程中金属流动、温度分布及电阻变化进行了详细的研究,同时探讨电镦成形中出现的主要缺陷及原因[6]。肖小亭、孙友松等人探究了坯料在电镦过程中的缺陷(包括下沉、表明波纹等)及缺陷产生的原因,就电镦成形缺陷提出了检测缺陷的方法[7]。周小伟依据实际的电镦工艺产生的成形缺陷,探究了缺陷的成因,同时对每个缺陷提出了相应的防治措施并提出智能控制工艺参数的观点[8]。

上述学者们的研究工作主要集中在电镦工艺分析、电镦宏观缺陷分析,研究各个电镦工艺参数对电镦件宏观质量的影响,并依据相应的作用改进和优化工艺参数。然而,对于变截面率较大的气阀,难以从工艺参数方面改善其下沉与晶粒不均匀的问题,因此,提出一种新的工艺方法是很有必要的。

1 增材调控的电镦工艺原理

大型件的成型时聚料多,变截面大,需要更大的镦粗力和加载电流,易使电镦过程坯料前端材料变形不均匀,形成下沉缺陷,变形体端面晶粒尺寸不均匀等问题。根据问题产生的结果分析,考虑在电镦坯料前端增材一圈较薄的辅料,以抑制电镦坯料心部的变形,在电镦过程结束后,去除辅料部分,获得所需要的电镦件。

增材调控有限元模型示意图如图1所示,在电镦时,砧子电极2与夹持电极5通过接触电阻和自身电阻加热,冷端的坯料与增材材料在镦粗缸7和砧子电极2的速度差的作用下被送入砧子电极2与夹持电极5之间的加热区域,使坯料和增材材料逐渐发生塑性变形,同时完成局部精准连续聚料。在本发明中,在坯料6的端面外圈进行增材,形成一层较薄的增材材料8,倒圆角后,在镦粗力与加载电流的共同作用下,坯料与圆角一起变形。

2 增材调控有限元模型建立

坯料所用材料为Ni80合金,增材所用材料为2Cr21NI12N。对于材料性能的要求是,坯料电阻率更小,通电时,电流更多从增材处流过,而且增材处变形更困难,这样利于减缓坯料头部中心的变形。

在此次具体实施方式中,采用杆坯直径为56mm,长度为1500mm,电镦中坯料的总行程为1250mm进行电镦模拟。在电镦未开始前进行增材与倒圆角的工艺操作,前端倒圆角半径为R15mm。

共设计三个增材调控方案和一个原始方案,具体方案如下所示。原始方案:只对坯料端部倒圆角,进行常规电镦成型加工;方案一:在坯料外圈进行增材,增材厚度为2mm,长度为40mm;方案二:在坯料端部与外圈进行增材,增材厚度为2mm,长度为40mm;方案三:在坯料端部与外圈进行增材,其中端部增材部位为20mm至56mm的圆环处,厚度为2mm,在外圈增材厚度为2mm,长度为40mm。

增材后倒圆角半径为15mm,用相同的电镦工艺参数模拟,并对相同的时刻进行结果对比与分析。

3 调控结果分析

3.1 下沉深度改善

电镦时,由于增材材料的电阻率小于坯料材料,即增材处的导电能力强于坯料,因此电镦时电流更倾向于从增材处流过。另外,由于增材材料相对于坯料变形更难,电镦后续的聚料更多会聚在与增材材料相接触的头部,使得头部直径增大。同时,坯料端部中心的变形相对也会减小,进而使得下沉深度减小。

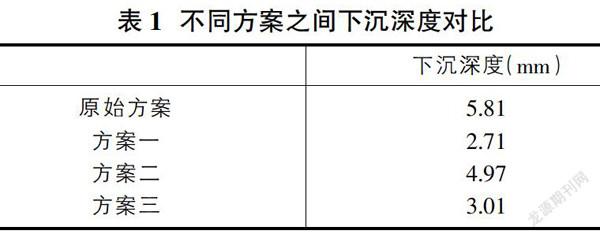

相比于原始的电镦结果,增材后的电镦结果中不仅下沉深度均有不同幅度的减小,而且温度都有10℃左右的下降。不同方案之间的下沉深度如表1所示,其中方案1的下沉深度减小最为显著,减小了3.1mm,方案2的下沉深度减小相对较小,减小了0.84mm。因此,在坯料端部进行增材可以明显减小下沉深度。

3.2 晶粒细化及混晶改善

我们可以很直观的观察到,原始方案中端面区域的晶粒极值差最大,三个增材后的方案其端部的晶粒尺寸变化则较为平缓。不同方案之间晶粒极值对比如表2、图2所示,原始方案的极值差为46.28762,方案一的极值差为37.70208,方案二的极值差为28.9319,方案三的极值差为28.0507。结果表明三种改良方案均可以使电镦端面的混晶区域的晶粒趋于均匀化。因此,在坯料端部进行增材可以明显细化电镦件端面的晶粒,并使晶粒趋于均匀化,有利于电镦件质量提升。

4 结语

本文进行了减小电镦下沉深度与促进晶粒细化及混晶改善的增材调控方法的数值模拟,分析了增材调控方案对电镦下沉深度的减小和晶粒细化与混晶改善的影响,并对比了不同增材调控方法之间的差别。本文主要研究内容及结论如下:①本文建立了增材调控电镦工艺的有限元模型并成功模拟,同时设计了三种增材调控方案,并进行了全水平模拟,分析了增材调控方法对减小电镦下沉深度与促进晶粒细化及混晶改善的帮助。②本文讨论了不同增材调控方案下的下沉深度减小与晶粒细化及混晶改善效果。相比于原始的电镦结果,增材后的电镦结果中不仅下沉深度均有不同幅度的减小,而且可以使电镦端面的混晶区域的晶粒趋于均匀化。证明了增材调控方案的有效性。

参考文献:

[1]陳文,梁升,段发明.气门电镦成形的常见缺陷原因及处理[J].机械工人,2005(6):73-74.

[2]权国政,潘佳.大规格电镦技术研究方法及研究目标的新突破及进展[J].精密成形工程,2014(5):18-24.

[3]Jun Yanagimoto, Ryo Izumi. Continuous electric resistance heating—Hot forming system for high-alloy metals with poor workability [J], Journal of Materials Processing Technology, 2009, 209(6): 3060-3068.

[4]Sun Y., Liu T., Zhang Z., Luo T.. Optimum control of process parameters in electrical upsetting [J]. Proceedings of the Institution of Mechanical Engineers Part B-Journal of Engineering Manufacture, 2003, 217(9): 1259-1263.

[5]尹希猛,王运赣,等.气门电镦过程的参数分析及其微计算机控制[J].锻压技术,1986(4):8-13.

[6]何洪波.电镦成形分析及其缺陷成因探讨[J].金属成形工艺,1990(1):36-44.

[7]廉迎战,刘敬余,杨欣荣.电镦过程电气特性分析与智能控制研究[J].中南工业大学学报:自然科学版,1999(03):318-321.

[8]孙友松,刘天湖,章争荣,等.发动机气门电镦参数的控制[C].第八届全国塑性加工学术年会论文集.2002:101-105.

基金项目:重庆市基础研究与前沿探索项目(cstc2018jcyjAX0459)。

作者简介:戴魏魏(1976-),男,江苏盐城人,研究生,南京中远海运船舶设备配件有限公司副总经理,主要从事材料热塑性成形研究。