燃气轮机滑油换热器的分析计算

摘要:换热器是燃机滑油系统的关键部件,本文通过分析燃气轮机滑油系统的工作原理及技术要求,总结了滑油换热器的选型原则,并运用理论计算公式推导出冷却水用水量和总换热面积的计算公式。最后根据某型燃机的滑油系统参数进行换热器选型、计算,所选换热器完全满足燃机需要。通过本文的研究结果可以对不同的热负荷需求提出相应的解决方案。

关键词:滑油系统;板式换热器;分析计算;选型;校核

中图分类号:TK124 文献标识码:A 文章编号:1674-957X(2021)09-0045-02

1 概述

燃气轮机机组滑油系统包括燃机滑油和发电机滑油,燃机滑油系统为燃气轮机提供一定压力、温度、流量的润滑油,发电机滑油系统为发电机提供合适的润滑油,以满足燃气轮机和发电机在正常工作时对润滑、冷卻、调节的需要。同时发电机滑油还对安装在减速器内的离合器动作提供足够的动力油压及润滑用油。燃气轮机和发电机在运行过程中会产生大量的热量,故润滑油在循环过程中需要通过换热器进行冷却。

2 滑油换热器的要求

滑油换热器选型的要求[1]:①达到设计所需要的换热要求;②换热效率高,热损小,压降符合要求;③安装清洗方便,应用广泛;④结构紧凑,占地面积小;⑤使用寿命长。

换热器的种类多种多样,主要有水冷式(蛇形管式、多管式、波纹板式)、风冷式(板翘式、翅片管式)和冷媒式。

波纹板式换热器能够满足上述特点,它在相同压力损失情况下,其传热系数比列管式换热器高3-5倍,占地面积为管式换热器的三分之一。板式换热器的型式主要有框架式(可拆卸式)和钎焊式两大类,板片形式主要有人字形波纹板、水平平直波纹板和瘤形板片三种。

3 换热器设计计算

3.1 设计计算理论

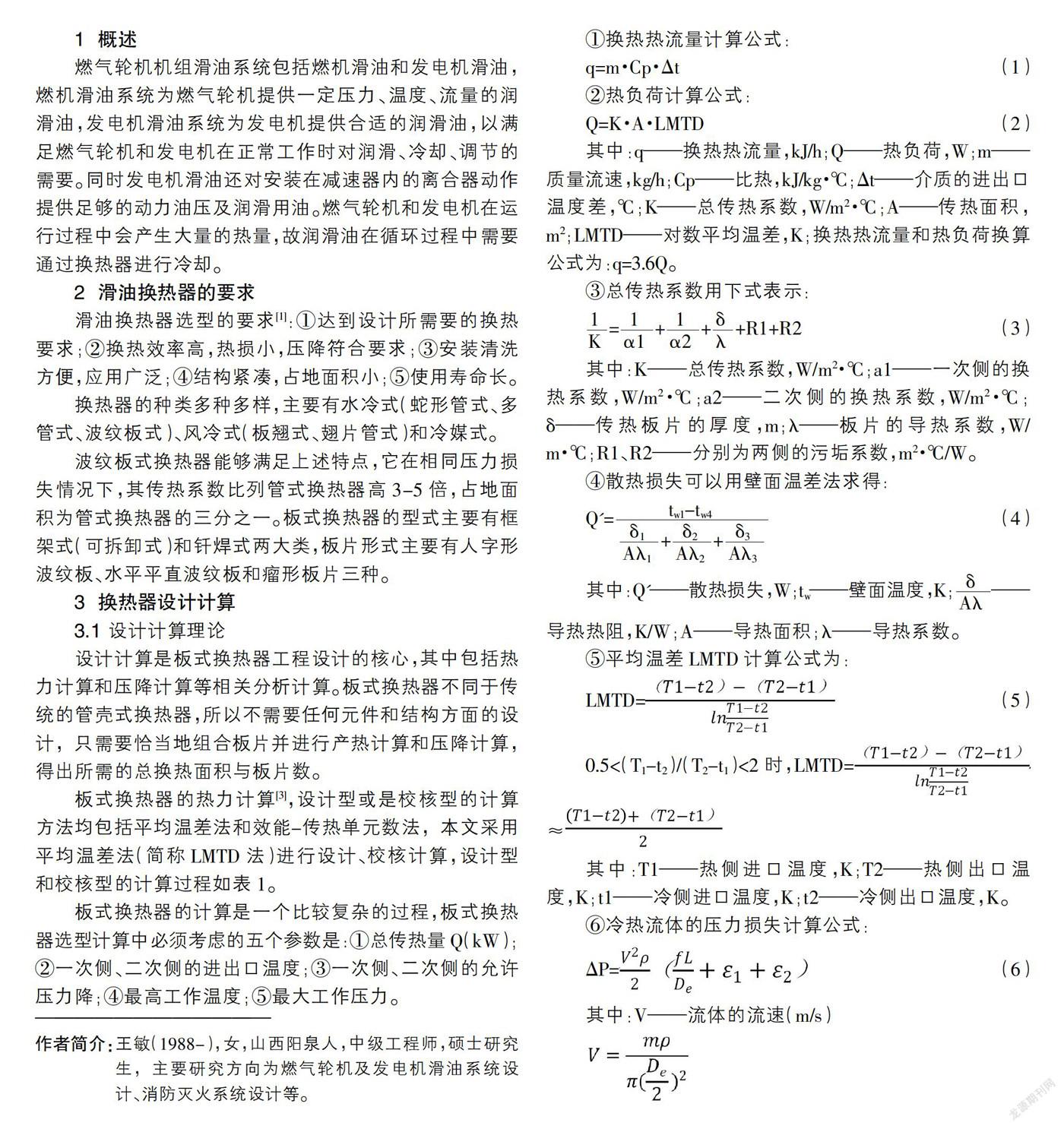

设计计算是板式换热器工程设计的核心,其中包括热力计算和压降计算等相关分析计算。板式换热器不同于传统的管壳式换热器,所以不需要任何元件和结构方面的设计,只需要恰当地组合板片并进行产热计算和压降计算,得出所需的总换热面积与板片数。

板式换热器的热力计算[3],设计型或是校核型的计算方法均包括平均温差法和效能-传热单元数法,本文采用平均温差法(简称LMTD法)进行设计、校核计算,设计型和校核型的计算过程如表1。

板式换热器的计算是一个比较复杂的过程,板式换热器选型计算中必须考虑的五个参数是:①总传热量Q(kW);②一次侧、二次侧的进出口温度;③一次侧、二次侧的允许压力降;④最高工作温度;⑤最大工作压力。

①换热热流量计算公式:

q=m·Cp·Δt (1)

②热负荷计算公式:

Q=K·A·LMTD (2)

其中:q——换热热流量,kJ/h;Q——热负荷,W;m——质量流速,kg/h;Cp——比热,kJ/kg·℃;Δt——介质的进出口温度差,℃;K——总传热系数,W/m2·℃;A——传热面积,m2;LMTD——对数平均温差,K;换热热流量和热负荷换算公式为:q=3.6Q。

③总传热系数用下式表示:

其中:K——总传热系数,W/m2·℃;a1——一次侧的换热系数,W/m2·℃;a2——二次侧的换热系数,W/m2·℃;δ——传热板片的厚度,m;λ——板片的导热系数,W/m·℃;R1、R2——分别为两侧的污垢系数,m2·℃/W。

④散热损失可以用壁面温差法求得:

其中:Q'——散热损失,W;tw——壁面温度,K;——导热热阻,K/W;A——导热面积;λ——导热系数。

⑤平均温差LMTD计算公式为:

其中:T1——热侧进口温度,K;T2——热侧出口温度,K;t1——冷侧进口温度,K;t2——冷侧出口温度,K。

⑥冷热流体的压力损失计算公式:

其中:V——流体的流速(m/s)

ρ——流体的密度(kg/m3);L——通路长度(m);De——流体通路的当量直径(m);ε1、ε2——出入冷却器的损失系数,一般取ε1+ε2=1~1.5;f——摩擦系数,根据换热面(包括肋片)的几何形状与流动的雷诺数确定,f=64/Re

⑦换热面积计算:

其中:A——换热器总换热面积,m2;A’——单片换热板换热面积,m2;n——板片总数。

3.2 计算分析

3.2.1 冷侧用水量

由换热热流量守恒可知,热侧换热热流量与冷换热侧热流量相同,热侧流体进出口温度分别为T1、T2,冷侧冷却水进出口温度分别为t1、t2

由q=m·Cp·Δt=m1·Cp1·(T1-T2)=m2·Cp2·(t2-t1)可得:

一般技术要求中已经规定了m1、T1、T2的值,已知换热介质,即可查出Cp1、Cp2,故冷侧用水量与冷侧进出口温度差成反比。

3.2.2 总换热面积

选定冷却器型号规格后,即可得知冷却器单片换热面积,总换热面积与换热器板片数相关,同时与热负荷相关。

代入公式(5)可得:

热侧技术参数和冷侧介质给定后,Q和K為定值,换热器换热面积与冷侧介质进出口温度和成正比。

4 设计计算校核

某型燃气轮机滑油换热器的技术要求为[4]:

冷却介质:ISO VG46;燃机滑工作流量:770L/min;进油温度:80℃;出油温度:60℃;设计压力:0.689MPa;滑油侧最大允许压降:0.1MPa。

其滑油系统换热器设计中,根据滑油换热器的要求和波纹板片换热器的选型原则,换热器初步设计为人形波纹板,单程换热,换热器板片为316L,板厚0.5mm,接口尺寸:DN100,逆流换热。根据技术要求参数反复迭代,得出换热器冷却水进出口温度分别为35℃和43℃。

公式中计算油侧和水侧时用下标1和2来区分不同回路的校核计算。

根据公式(8),计算冷侧用水量:

根据公式(9)计算所需换热面积:

由q=3.6Q得:

Q=q/3.6=1572921.5/3.6=437kW

由Q=K·A·LMTD可得:A0==23.62m2

根据一般换热面积系数为1.2可得,A=23.62×1.12=26.5m2

Q0=604.6×26.55×30.6=491.2kW

假设冷侧进口温度t1为25-35℃,冷侧出口温度为t2=t1+a,a取5-10℃,可简要计算得出冷侧用水量和总换热面积,可得冷侧用水量与进出口温度差成反比;总换热面积与进出口温度和成正比。

5 总结

本文的主要成果和结论如下:

①根据滑油冷却的技术要求,总结分析了换热器选型的原则;②列出换热器进行设计计算和校核计算的一般步骤;对换热器各项理论计算进行分析计算,推导出冷却水量和总换热面积与冷却水进出口温度的函数;③本文选型计算出的板式换热器完全能够达到工程项目的需求,并校核了总换热面积、热负荷、散热损失及压降,均能满足要求;④通过分析得出冷侧温差越大,冷侧用水量越小;冷侧温度和越大,换热器换热面积越大;⑤同样工况条件下,如果换热面积不变,突然增大热负荷,可以通过同时降低冷侧进出口温度,同时增加冷侧用水量即可。

参考文献:

[1]李冠球.板式换热器传热传质试验与理论研究[D].浙江大学,2012.

[2]徐志明,王月明,张仲彬.板式换热器性能的数值模拟[J].动力工程学报,2011.

[3]张海泉.板式换热器热工与阻力性能测试及计算方法研究[D].哈尔冰工业大学,2006.

[4]SGT400滑油冷却器技术规范.

作者简介:王敏(1988-),女,山西阳泉人,中级工程师,硕士研究生,主要研究方向为燃气轮机及发电机滑油系统设计、消防灭火系统设计等。