新型塑压模具材料应用研究

摘要:本文总结前期Cr12MoV、SKD61和ASSAB 8407等模具材料和PVD等表面处理技术的试验情况,重点研究新型不电镀塑压模具材料的应用,旨在提高模具制造质量,缩短模具生产周期。

Abstract: This paper summarizes the test situation of surface treatment technology such as die materials and PVD such as pre-stage Cr12MoV、SKD61 and ASSAB 8407, and focuses on the application of new non-plating plastic pressing die materials, in order to improve the quality of die manufacturing and shorten the production cycle of die.

关键词:新型塑压模具;Cr12MoV;表面处理

Key words: new plastic press mould;Cr12MoV;surface treatment

中图分类号:TG76 文献标识码:A 文章编号:1674-957X(2021)09-0030-02

0 引言

长时间以来,我厂塑压模具型腔主要选用Cr12MoV为材料,并进行镀硬铬表面处理,容易出现粘模等质量问题,极大影响塑压制品的生产效率;同时,该工艺制造周期长。本文重点研究新型不电镀塑压模具材料的应用。

1 塑料模具材料及表面处理技术在我厂塑压模具生产中的应用

长期以来,我厂塑压模具主要选用合金工具钢Cr12MoV作为主要材料。Cr12MoV是一种模具钢,对应日本JIS标准牌号为SKD11。

成形零件经粗加工→淬火+回火→精加工→抛光→镀铬处理。塑压模镀铬是一种应用最广泛的表面处理方法之一,其目的在于提高塑压模表面的耐腐蚀性和耐磨性镀铬层的硬度高达1000HV,因而具有优良的耐磨性。镀铬层还有较好的耐热性,在空气中加热到500℃,其外观和硬度仍无明显变化。因此,在成型会产生腐蚀气体的塑料或成型加工有玻璃纤维等增强物的塑料时,镀硬铬是防止塑压模产生腐蚀或早期磨损的一种非常有效的办法[1]。但是,镀层的孔隙较大,耐腐蚀性不高。同时电镀具有尖端效应,对多孔、形状复杂的模具也不适用。

现有塑料模具材料及表面处理技术存在以下的问题:

型芯、型腔和底模等模具主要件,是模具结构中最为复杂的部分,自身加工周期最长,且需电镀处理;电镀过程易出现镀层粗糙、局部无镀层、镀层不均匀、镀层暗色以及镀层掉铬等问题;深腔结构,尤其是窄深槽,镀铬操作过程复杂且困难,存在无法形成镀层现象;电镀后需要钳工二次抛光,造成人工成本的浪费,也影响制造周期。

2 塑料模具钢及表面处理技术应用前期试验情况

2.1 SKD-61模具钢应用情况

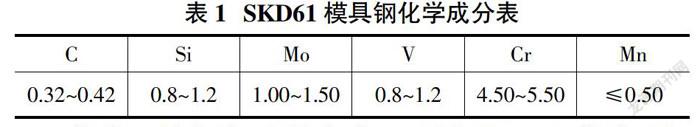

2.1.1 SKD-61模具钢简述 SKD61 是一种日本牌号的热作模具钢,对应我国的牌号(GB/T 1299-2000)是4Cr5MoSiV1,是应用最广的热作模具钢,SKD61对应美国标准是H13,工作硬度为HRC 50~55,SKD61模具钢化学成分表如表1。

作为一种中碳+高铬合金工具钢,SKD-61热处理后得到组织细、晶粒适中的马氏体组织,基本上分布着细小的炭化物,因此具有很高的硬度及耐磨性,并具有淬透性强,尺寸稳定性好的特点,适宜制作高精度长寿命冷作模具及热固成型塑胶模具。

2.1.2 SKD-61模具钢试验情况 在HG-11塑压模6570/9371上试用,字母“HG-11”及“+”、“-”有局部粘模,其余大面出模较好。

试验结果显示,SKD61模具表面有粘模,脱模效果不好,后期还需要通过表面鍍铬或镀镍的工艺来提高表面质量。

2.2 ASSAB 8407模具钢应用情况

2.2.1 8407模具钢简述 ASSAB 8407是铬钼钒合金工具钢,具有良好的塑性、韧性、切削加工性以及高温耐磨性,主要适用于热作成型模具。其性能如下:①高低温均有良好的耐磨性。②优良的韧性和延展。③稳定及优良的机加工性和抛光性。④优良的高温强度和抗热疲劳性。⑤优良的淬透性且热处理变形小,ASSAB 8407模具钢化学成分表如表2。

2.2.2 8407模具钢的试验情况 在双槽塑压模CS571/033、CS571/039上试用,结果显示,8407模具表面仍有粘模,表面划伤(磨损)严重,这表明ASSAB 8407不能满足酚醛树脂+玻纤的生产需求。

2.3 物理气相沉积技术(PVD)应用情况

模具失效往往始于模具的表面,模具表面性能的优劣直接影响到模具的使用和寿命。随着新科技的发展,模具表面处理新技术得到迅速发展,物理沉积技术(PVD)便是其中之一。

2.3.1 PVD技术简述 物理气相沉积是在真空条件下,利用各种物理方法,将欲涂覆的材料(主要是氮化物或碳化物)气化成原子、分子或离子直接沉积到基体表面的方法。

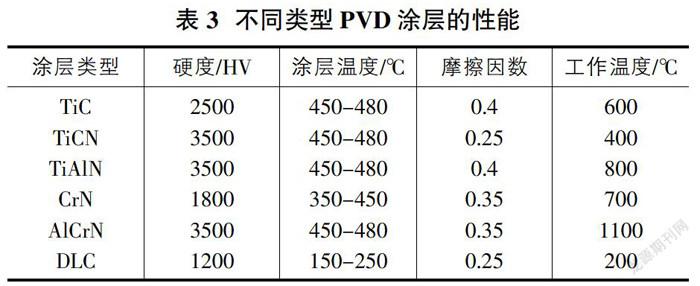

目前,PVD技术主要有三种,即真空蒸镀、溅射镀膜和离子镀。而根据涂覆材料的不同,PVD涂层主要分为以下几种,见表3, 不同表面处理技术的特性对比,见表4。

需要注意的是,常见PVD涂层时的加热温度为450~480℃,而某些材料经回火(低温回火180~200℃、中温回火340~380℃ ),若再在(450~480℃)条件下进行PVD涂层,模具基体或被退火,硬度降低,还有可能造成基体变形。基体硬度下降,导致涂层与基体附着不足,涂层仅为薄薄的一层;受力后基体破坏、涂层开裂剥落,起不到耐磨、润滑作用,造成涂层效果不好,甚至比不涂層更差[2]。

结合上表,并对不同表面处理技术的特性进行对比(表4),不难发现:与镀硬铬相比,CrN和DLC两种涂层硬度提升不明显,而其他类型涂层随硬度提升明显,但涂层温度较高,或存在基体退火风险。有研究试验表明,将Cr12MoV钢进行PVD涂层处理,基体硬度由HRC 62下降至HRC 59,无大幅度下降。

2.3.2 PVD技术在塑料模具上的应用 研究表明,用PVD方法,将Cr12MoV钢制作的PVC塑料注射模,经常规热处理后沉积TiN膜层,使其耐磨性和耐盐雾腐蚀性提高,模具表面不会产生点蚀而引起脱模时的粘模,使用寿命比原来提高2~4倍。

2.3.3 PVD技术的试验情况 经热处理厂家建议,在塑压模CS571/044、CS571/120、6570/9124等模具上分别沉积CrN 和AlCrN涂层。整体处理效果较好,但狭窄位置处理效果一般,涂层颜色明显浅于大面。经模具试压,CS571/044和CS571/120整体出模良好。但是,经过CS571/120塑压模投入批量生产后,仅加工400余件,便出现粘模现象,经查为模具下模镶件型腔尖角处涂层脱落,或与涂层温度有关,抑或与PVD处理前的抛光质量有关。

因此,PVD技术暂无法满足我厂塑压模具,尤其是以狭窄结构居多的双槽模具的性能需求。

3 模具钢性能对比

根据技术资料,对SKD61、8407、ELMAX和M390进行成分和性能对比,通过对照发现,ELMAX和M390在淬火硬度、耐磨损性及耐腐蚀性三方面都大大优于Cr12MoV、SKD61和8407;抛光性能方面,两者均有良好抛光性,但ELMAX由于淬火硬度高于前两者,根据现场钳工操作人员反馈,抛光性要强于前两者。从验证结果来看,SKD61和8407模具在表面不电镀的情况下,有局部粘模,后期仍需要作表面镀铬或镀镍来处理;ELMAX模具可以正常生产,易脱模。

各模具材料化学成分比较表见表5,各种模具材料化学成分对比见图1,由这些资料来看,ELMAX和M390的铬含量均明显高于Cr12MoV、SKD61和8407。铬是具有钝化倾向的元素,一定成分的铬加入钢中,就会使钢具有抗腐蚀性和抗氧化的能力,亦能增加钢的耐磨性。

4 新型不电镀塑压模具材料应用实验与总结

经过对比,最终确定选用ELMAX和M390两种粉末冶金工模具钢作为试验材料。

4.1 一胜百ELMAX粉末冶金工模具钢应用试验

ELMAX在断路器塑压模1ECS571/062上试用,结果显示,用ELMAX的模具压制的产品,不粘模,外观及尺寸均达到要求。目前,ELMAX模具可以正常生产,易脱模。

4.2 博乐M390粉末冶金工模具钢应用试验

M390在断路器塑压模1ECS571/039上试用,结果显示,用M390的模具压制的产品,不粘模,外观及尺寸均达到要求。目前,M390模具可以正常生产,易脱模。

5 结束语

通过对SKD-61、8407等模具材料和PVD等表面处理技术等分析,并对ELMAX和W390等材料的应用试验,发现两种材料均能良好地满足FX-501等高腐蚀性+高磨耗性塑料的成型加工,有助于提高模具使用寿命。两种材料不需要电镀表面处理,缩短了模具生产周期。

参考文献:

[1]王鹏驹.塑料模具技术手册[M].机械工业出版社,1997,6:899-901.

[2]谢娴.浅谈塑料模具材料的选择[J].科技风,2015,13:65.

作者简介:高衍顺(1989-),男,山东济南人,本科,助理工程师,主要从事塑料模具的模具设计和生产管理工作。