多孔槽复合吸液芯制备及毛细性能研究

聂聪 范东强 段龙华 王志威

摘要:本文通过采用电化学沉积方法,在铜沟槽管内表面制备得到多孔槽复合吸液芯。利用SEM对复合吸液芯进行微观形貌分析,并搭建吸液芯毛细性能测试平台,探究了電解液溶度对复合吸液芯毛细性能的影响。结果表明,电化学沉积制备的复合吸液芯毛细性能均优于沟槽吸液芯,其中电解液溶度为0.03mol/L时,复合吸液芯的毛细性能最好,毛细上升高度为46.5 mm,与沟槽吸液芯相比,毛细上升高度提升了52.3%。

Abstract: In this paper, a porous groove composite wick is fabricated on the inner surface of a copper grooved tube by using an electrochemical deposition method. SEM was used to analyze the morphology of the composite wick, and a test platform for the capillary performance of the wick was built, to explore the influence of electrolyte solubility on the capillary performance of the composite wick. The results show that the capillary performance of the composite wick fabricated by electrochemical deposition is better than that of the groove wick. When the electrolyte solubility is 0.03mol/L, the capillary performance of the composite wick is the best, and the capillary rise height is 46.5 mm, compared with the grooved wick, the capillary rise height is increased by 52.3%.

关键词:电化学沉积;多孔槽复合吸液芯;毛细性能

Key words: electrochemical deposition;porous groove composite wick;capillary performance

中图分类号:TK124 文献标识码:A 文章编号:1674-957X(2021)09-0025-03

0 引言

21世纪以来,随着科技的不断进步,各种电子元器件逐渐朝着微型化、高性能和集成化的方向发展。电子元器件长期处于高功耗和狭小的热散空间中,会导致电子元器件临界热流密度大幅增加,从而降低电子元器件的可靠性和使用寿命。热管作为一种相变传热元件,以其高导热系数、均温性好和热响应速度块等优点,被广泛的应用于智能手机、手提电脑、余热回收和航空航天等领域[1-4]。热管主要是由吸液芯、管壳和工质组成。其中,吸液芯的毛细性能对热管传热性能有重要影响[5-6]。常见的热管吸液芯有沟槽吸液芯、丝网吸液芯和金属粉末烧结吸液芯三类。其中,沟槽吸液芯具有较高的渗透率,工质流动阻力小,但毛细压力低,抗重力性能差;丝网吸液芯由于丝网不能与管壳紧密贴合,造成径向热阻过大;金属粉末吸液芯毛细压力大,抗重力性能好,但是工质流动阻力大[7-8]。因此,为了提高吸液芯的毛细性能,电化学加工、激光加工、微金属粉末烧结和化学改性等先进加工方法开始应用于吸液芯的制备[9-10]。但以上加工方法制备的吸液芯存在结构单一、制备成本高等缺点。并且上述加工方法主要用于平板表面的吸液芯制备,对管内微尺度吸液芯的制备研究较少。因此,本文采用电化学沉积方法在铜沟槽管内壁制备得到多孔槽复合吸液芯,该复合吸液芯是由多孔铜微纳涂层和微沟槽组成,解决了单一吸液芯毛细性能差的问题;并探究了电解液溶度对复合吸液芯毛细性能的影响。

1 实验部分

1.1 多孔槽复合吸液芯制备

本文多孔槽复合吸液芯的制备是根据电化学沉积反应原理,将含有Cu2+的酸性溶液作为电解液,铜沟槽管作为阴极,紫铜棒作为阳极,在反应过程中,Cu2+在电场力的作用下移动到阴极(铜沟槽管内壁)得到电子被还原成Cu单质,同时H+得到电子生成H2(氢气),导致阴极附近会不断的有气泡形成。因此,在Cu2+向铜沟槽管内壁沉积的过程中,会不断的受到氢气气泡的干扰,一部分气泡会阻碍Cu2+直接沉积在铜沟槽管内表面上,另一部分会破坏已经形成的多孔铜微纳涂层,经过一段时间后,在铜沟槽管内壁形成多孔铜微纳涂层和微沟槽组成的(多孔槽)复合吸液芯。铜沟槽管参数如表1所示。

本文设计搭建的多孔槽复合吸液芯制备实验装置,包括以下部分:直流电源(MS3010D,0-10A,300 W)、铜棒(材质为紫铜,规格为Φ2×400mm)、铜沟槽管(参数祥见表1)、水管(材质为硅胶,规格为Φ10mm)、蠕动泵(Kamor UIP)以及PU管接头等配件。实验装置如图1所示。

电化学沉积反应式如下:

阴极反应:

Cu+2e=Cu

2H+2e=H↑

阳极反应:

Cu-2e=Cu

4OH-4e=2HO+O↑

实验具体步骤:①将铜沟槽管放入到超声波清洗机中,分别用去离子水和无水乙醇清洗8min后,烘干;②将烘干后的样品放入到真空炉中,进行还原,以除去铜沟槽管表面的氧化层;③使用HCl(36-38wt%)和CuCl2·2H2O(99.0wt%)分别制备溶度为0.01mol/L、0.02mol/L和0.03mol/L的酸性电解液;④打开蠕动泵,调节流量为25ml/min;⑤打开直流电源,调节电流密度为80mA/cm2,进行电化学沉积,电沉积时间为30min;⑥将电化学沉积后的样品,放入到烧结炉中,烧结温度500℃,目的是使多孔槽复合吸液芯结构保持稳定,不容易脱落。

1.2 毛细上升高度测试

本文采用红外毛细上升高度测试方法,对多孔槽复合吸液芯的毛细上升高度进行测量,该方法的原理是利用液体工质和样品吸液芯具有不同的发射率,当液体工质与样品吸液芯相接触时,液体工质在吸液芯毛细压力的作用下会沿样品快速上升,通过红外热成像仪能够观察到不同的温度分布,从而准确的获取吸液芯的毛细上升高度。本文搭建的多孔槽复合吸液芯毛细上升高度测试装置,包括以下部分:红外热成像仪(FLIR A600-Series,灵敏度为0.02K)、电脑、铁架台、工质容器、升降台、样品夹、玻璃罩及待测样品组成。测试装置如图2所示。

实验具体步骤:①裁取尺寸为100mm×10mm的待测样品,样品通过顶部样品夹竖直固定在铁架台上;②调节升降台,使待测样品底部浸入到液体工质(去离子水)中,浸入深度为3mm;③为了防止环境温度对测试结果造成影响,在测试装置外装有玻璃罩;④调整红外热成像仪的位置、高度和调节对焦环,使拍摄图像清晰;⑤获取60s内复合吸液芯的毛细上升高度数据,并传输到电脑中,进行数据处理。

2 实验结果与讨论

2.1 复合吸液芯微观形貌表征

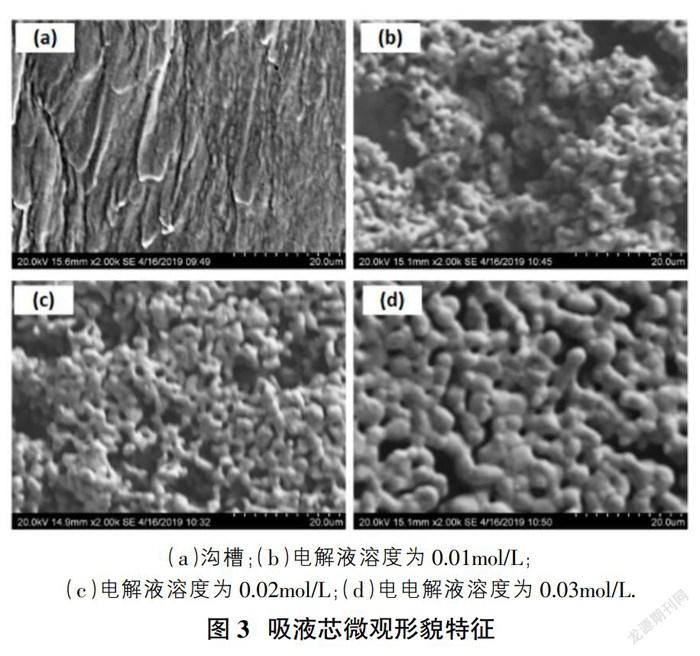

将不同电解液溶度制备的复合吸液芯,放在扫描电子显微镜(SEM)下观察,分析其微观形貌特征,并与沟槽吸液芯相比较。如图3所示的是电解液溶度为0.01mol/L、0.02mol/L和0.03mol/L制备的复合吸液芯和沟槽吸液芯的微观形貌特征图。如图3(a)所示,沟槽吸液芯表面较光滑,仅存在由机械加工造成的表面划痕。当电解液溶度为0.02mol/L和0.03mol/L时,制备的复合吸液芯表面为多孔微纳结构,但其数量和尺寸较小,如图3(b)和图(c)所示。随着电解液溶度的增加,复合吸液芯表面的多孔微纳结构数量和尺寸逐渐增加,当电解液溶度为0.03mol/L时,复合吸液芯表面为多孔颗粒状微纳涂层结构,如图3(d)所示。这是因为随着电解液溶度的增加,更多的Cu2+在铜沟槽管内壁沉积,形成了一层完整的多孔微纳涂层结构。

2.2 毛细上升高度

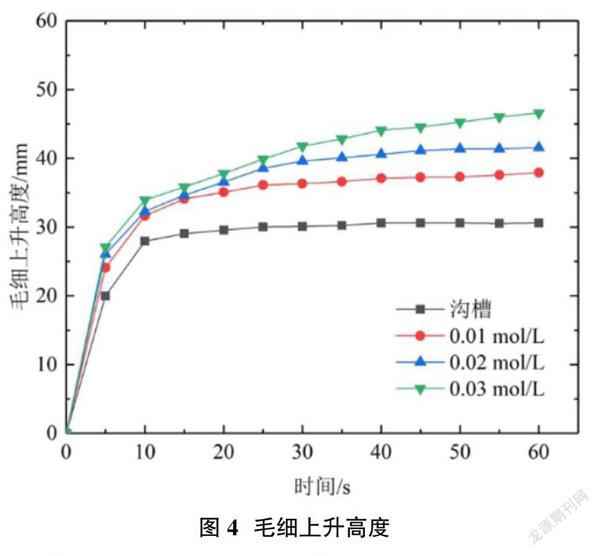

如图4所示为沟槽吸液芯和电解液溶度为0.01mol/L、0.02mol/L、0.03mol/L制备的复合吸液芯的毛细上升高度随时间变化曲线。在相同时间下,电化学沉积制备的复合吸液芯的毛细上升高度要高于沟槽吸液芯,这说明电化学沉积制备的复合吸液芯的毛细性能要好于沟槽吸液芯。并且在相同时间下,比较不同电解液溶度制备的复合吸液芯的毛细上升高度发现,电解液溶度越高,对应复合吸液芯的毛细上升高度越高,这表明电解液溶度为0.01mol/L制备的复合吸液芯的毛细性能最差;电解液溶度为0.03mol/L制备的复合吸液芯的毛细性能最好。电解液溶度为0.03mol/L制备的复合吸液芯,在60s时,毛细上升高度为46.5mm,相比较沟槽吸液芯,毛细上升高度提高了52.3%,这是因为复合吸液芯表面为多孔颗粒状微纳涂层结构,导致复合吸液芯有效毛细半径减小和液体工质流动通道增加,进而提高了复合吸液芯的毛细压力,从而使复合吸液芯的毛细上升高度得到增加。随着测试时间的增大,各条曲线的毛细上升速率逐渐变慢,最后趋于为0。这是因为随着液体工质高度的提升,静水压力也逐渐增大,当静水压力趋于稳定并与复合吸液芯表面提供的毛细压力相平衡时,毛細上升达到最大高度。

3 结论

本文通过采用电化学沉积方法,在铜沟槽管内壁制备得到多孔槽复合吸液芯,研究结果发现,经电化学沉积制备的复合吸液芯的毛细性能均优于沟槽吸液芯,随着电解液溶度的增加,复合吸液芯的毛细性能逐渐增强。当电解液溶度为0.03mol/L时,复合吸液芯表面为多孔颗粒状微纳涂层结构,毛细上升高度为46.5mm,相比较沟槽吸液芯,提升了52.3%。

参考文献:

[1]李健,杨殷创,许传龙,邱惠和.具有纳米结构吸液芯的超薄平面热管传热特性[J].工程热物理学报,2020,41(11):2762-2766.

[2]高黑兵,高鹏,郑大亮,钟毅.Ω型轴向槽道热管的研究进展[J].热加工工艺,2013,42(20):6-10.

[3]Gong Chen, Dongqiang Fan, Shiwei Zhang, Yalong Sun, Guisheng Zhong, Zhiwei Wang, Zhenpin Wan, Yong Tang. Wicking capability evaluation of multilayer composite micromesh wicks for ultrathin two-phase heat transfer devices[J]. Renewable Energy, 2021, 163: 921-929.

[4]M. Vijayakumar,P. Navaneethakrishnan, G. Kumaresan, R. Kamatchi. A study on heat transfer characteristics of inclined copper sintered wick heat pipe using surfactant free CuO and Al2O3 nanofluids[J]. Journal of the Taiwan Institute of Chemical Engineers,2017, 81: 190-198.

[5]Shou-Shing Hsieh, Ya-Ru Yang. Design, fabrication and performance tests for a polymer-based flexible flat heat pipe[J]. Energy Conversion and Management,2013, 70: 10-19.

[6]Chaudhry H N, Hughes B R, Ghani S R. A review of heat pipe systems for heat recovery and renewable energy applications[J]. Renewable and Sustainable Energy Reviews, 2012, 16: 2249-2259.

[7]黄豆,贾力.烧结铜粉吸液芯毛细性能研究[J].工程热物理学报,2021,42(02):494-503.

[8]郑丽,王爱明,李菊香.热管吸液芯的研究进展[J].低温与超导,2011,39(04):43-7.

[9]Shwin-Chung Wong, Wei-Siang Liao. Visualization experiments on flat-plate heat pipes with composite mesh-groove wick at different tilt angles[J]. International Journal of Heat and Mass Transfer,2018, 123:839-847.

[10]J. Esarte, J.M. Blanco, A. Bernardini, J.T. San-José. Optimizing the design of a two-phase cooling system loop heat pipe: Wick manufacturing with the 3D selective laser melting printing technique and prototype testing[J]. Applied Thermal Engineering,2017, 111: 407-419.

作者簡介:聂聪(1995-),男,江西丰城人,硕士,主要研究方向为表面微纳结构制造。