基于Marc的MCL焊接机壳焊接模拟分析与工艺优化研究

摘要:我公司MCL焊接机壳是由板材、锻件等经拼装、焊接、消应力等过程制造而成。焊接机壳中分面法兰在焊接、消应力后经常出现的一角或对角变形,故选择Marc有限元分析软件,采用数值模拟的计算方法,探索产生变形的根本原因,制定工艺优化改进方案,达到避免出现角变形的现象,打破制约机壳生产进度的瓶颈因素,缩短生产周期与确保制造质量。

关键词:制造流程;焊接模拟;角变形;工艺方案

中图分类号:TH452.061 文献标识码:A 文章编号:1674-957X(2021)09-0016-02

0 引言

结合MCL焊接机壳水平法兰的实际制造过程情况,开展常规方式与改进方案的对比模拟分析试验,采用Marc有限元软件首先开展了常规方式水平法兰焊接、消应力的计算模拟,在消应力过程的应力二次分布是引水平法兰出现不同程度角变形的根本因素;以此突破,从MCL焊接机壳水平法兰的焊接层次、焊接顺序以及消应力时的结构刚性、合适时机等多个维度出发,优化MCL焊接机壳水平法兰的制造工艺方案,采用Marc再次开展改进方案的焊接、消应力的计算模拟,通过增强壳体框架的整体刚性达到控制出现角变形的目的,固化成工艺指导方案,应用在实际焊接过程中,彻底消除了产生角变形的问题。

1 焊接写实与模拟准备

以2MCL800焊接机壳为例,中分面法兰与密封体的材质为Q345R或16Mn,厚度为160mm,该焊接过程执行对称焊接、同步焊接。水平法兰的焊接层次为三层,首先进行水平法兰与密封体焊缝正面打底焊接,焊层厚度约为40~50mm;其次翻个进行背面填充焊接,至水平法兰表面齐平;最后再翻个进行焊缝正面填充焊接,焊缝的焊接道次约为20次,作为后续模拟分析的前期准备条件。

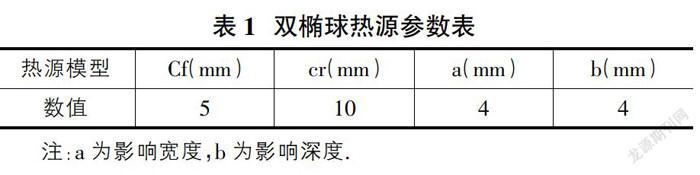

2 焊接材料与焊接热源

选用S355J2G3-SPM材料[1],该材料为多相模式的焊接用低合金钢,材料原始相为铁素体-珠光体,属于低合金钢,屈服强度不低于345MPa。该材料的力学性能特性主要包括了密度density(T)、杨氏模量Emod(T)、比热SpHt(T)、热导率Cond(T)、热膨胀系数ThEx(T)、流动应力flow-stress(T)等。热源模型确立为双椭球体分布热源[2],其特征为电弧沿焊接方向运动,热源前端温度陡变显著,后端温度变化比较慢,作为CO2焊接的热源满足实际的焊接过程。通过焊接对比试验,确定了双椭球热源的各项参数,详见表1所示。

3 焊接模型与网格划分

建立水平法兰的三维模型,焊缝接头采用多层多道的焊缝结构,每道焊缝采用不规则的曲线与坡口型线组成,使得焊缝的成形结构更接近于真实的水平法兰焊接过程。根据水平法兰以X、Z方向为对称结构,将模型简化为对称形式的1/4模型。

划分水平法兰的网格单元,为满足焊接模拟的收敛要求,该模型采用共节点的网格单元[3],且焊缝、焊缝边缘以及母材等不同部位采用密疏过渡,焊缝单元尺寸≤5mm,实体模型的单元数量为8.1647万个,节点数量为8.6055万个,类型为全积分低价六面体单元7(hex8)。

4 模拟流程与分析结论

开展该模型多层多道的焊接模拟,首先正面进行6道次打底焊缝焊接,厚度约50mm;其次进行6道次背面焊缝焊接,厚度为50mm;最后进行7道次正面焊缝焊接,厚度为70mm;开展水平法兰进行消应力的模拟处理,升温速度为65℃/h,恒温温度为620℃,保温时间为6.4h,降温温度为45℃至室温。

力学边界条件以模型X、Z方向作为对称约束,同时设置该模型的初始条件、空气对流、焊接体热源、温度控制的边界条件等,进行该模型热/结构类型的模拟计算。通过宏观云图显示,该水平法兰工件在焊接与消应力模拟过程中的Y向变形的对比情况,详见图1所示。

由图1可知,水平法兰在焊接后的外角部位沿着Y向产生最大为0.8634mm向上位移;在消应力后该部位沿Y向产生向上位移变形出现了显著增加,最大位移量为16.95mm。得出结论,结合合理的对称焊接、焊接道次的要求,能控制水平法兰的角变形问题;但其为平面焊接结构,刚性不足,在消应力处理后水平法兰的焊接应力得到了二次分布,且由此引起了其外角部位产生了更大Y向变形。

5 对比模拟与改进意见

结合水平法兰刚性不足的结构特点,利用外壳板与端板形成整体封闭的刚性支撑结构增强水平法兰的整体刚性,再次采用Marc有限元模拟分析软件开展壳体框架改进模型的焊接、消应力模拟试验。

建立MCL焊接机壳壳体框架结构模型,开展模型结构的网格划分,水平法兰与密封体之间对接焊缝亦采用多层多道焊,焊缝道次为约20道,与上述水平法兰模型的网格划分规则一致。该壳体框架结构的实体模型的单元数量为3.2403万个,节点数量为3.6025万个,单元类型为全积分低价六面体单元7(hex8)。

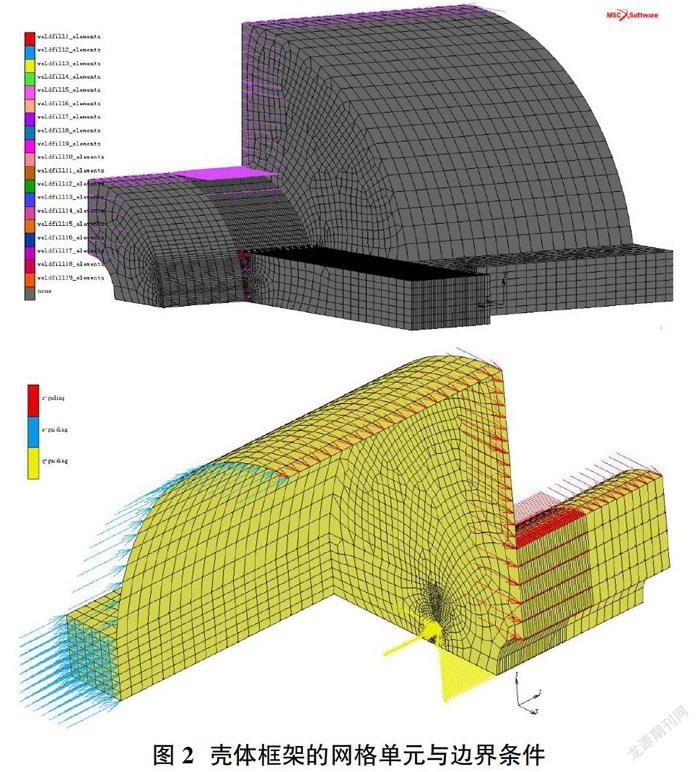

对比前者,改进方案的模型体现在边界条件上的设置差异,该壳体框架保持X、Z两个方向位置约束固定,再充分利用端板与外壳板形成的整体刚性结构来代替Y向位置约束。详见图2所示。

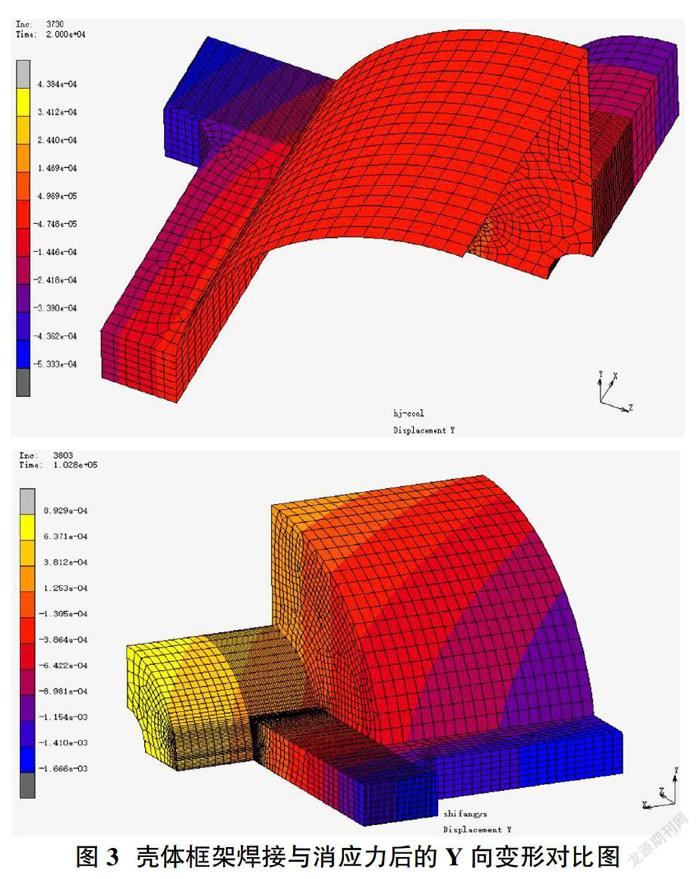

在壳体框架的在模拟分析过程中,通过宏观云图显示,记录了该壳体框架工件在焊接与消应力模拟过程中的Y向变形的对比情况,详见图3所示。

由图3可知,壳体框架在焊接后的外角部位沿着Y向产生向下位移变形,其最大位移量为-0.5732mm;在消应力后该部位沿Y向产生向下位移变形出现了略有增加的现象,最大位移量为-0.5970mm。得出结论,利用壳体自身外壳板与端板形成封闭的刚性支撑结构,进而增加焊接机壳的整体刚性,可以达到抵消水平法兰在消应力过程应力二次分布而引起的变形现象,且试验结论证明,这种改进方式的工艺方案是有效的,能够解决控制焊接机壳水平法兰出现角变形的问题。

6 总结

①引进Marc焊接、消应力的模拟分析应用,取代产品试验件的焊接实验探索,通过模拟分析结论,为制定、解决MCL焊接机壳控制水平法兰角变形提供最优化的解决方案与工艺策略。②针对MCL焊接机壳水平法兰焊接、消应力生产制造过程,分别开展了常规方式与改进方式两种模型的对比模拟分析实验。结合对比模拟分析试验,进行获得了MCL焊接机壳水平法兰产生角变形的根本原因是由于在消应力过程中,由于焊接应力的二次分布而引起的角变形现象。③调整MCL焊接机壳水平法兰的刚性支撑方式及消应力热处理的合理时机,达到了控制出现角变形的现象,其角变形量均控制在3mm以下,合格率达100%,确保了焊接机壳水平法兰的焊接质量以及缩短了焊接机壳的生产制造周期要求。

参考文献:

[1]鹿安理,史清宇,赵海燕,等.焊接過程仿真领域的若干关键技术问题及初步研究[J].中国机械工程,2000,11(1-2):201-205.

[2]徐琳,罗安,严仁军.基于MSC Marc的多道焊数值模拟[J].现代制造技术与装配,2007(2):42-45.

[3]席源山,陈火红.MSC MARC温度场及其耦合分析培训教程[J].MSC Software,2001,12.

作者简介:郝建国(1982-),男,辽宁葫芦岛人,高级工程师,从事离心压缩机铆焊工艺以及技术服务工作。