大型转子组件叶尖、流道测量方法的研究

龚帆 龙宽 杨子一

摘要:本项目提供了一种用于测量大型转子组件叶尖、流道半径值的测量方法,解决了现有技术中无法全方位检测大型转子组件技术难题,以及数字化测量程序和自动批量数据处理程序的运用,并介绍了其检测思路与方法。

关键词:转子组件;计量型三坐标;自动化

中图分类号:P204 文献标识码:A 文章编号:1674-957X(2021)09-0009-03

1 测量目的

XX7大型转子组件作为发动机的核心零件,主要与压气机匣组件组合,产生功率并传递,其每个叶尖和流道的截面点半径尺寸质量好坏直接影响发动机的安全性和气动性能,在航机生产中占核心地位。目前我公司转子组件类零件普遍具有自重大、中轴长等特点,造成检测过程装夹难度大、自动化程度低、测量数据不稳定等问题,严重制约了科研生产进度。同时随着公司产量及研制新机种类不断增加,该类零件测量问题更加凸显,急需就典型零件检测现状进行分析,开展测量技术研究。

XX7转子组件也是研制机的核心件,主要检测一级叶片盘(15片)、二(21片)、三级叶片盘(22片),以及二、三盘的流道,每个叶片和流道都需计量三个截面的径向R尺寸。检测现状如下:①零件装夹方式落后,组合超重,多次旋转装夹,安全隐患突出。②探针配置未固化,调试时间长。探针数较多,每次测量前需要反复调试测头,导致测头准备时间长达0.5小时,若测头角度把握不准,程序将运行不畅。③测量路径、参数不够优化,叶尖截面点R尺寸测量结果不稳定。转子叶片的均布误差大,测量时极易受到叶片均布变化的影响,使测头程序中断,检测效率低。④测量结果数据量大,数据处理效率低,人为错误风险高。

为了提高工作效率,同时保证数据的准确性,需研究装夹方式,设计专用夹具,解决转台超载超高的问题,结合计量型三坐标的自动转台,实现了自动测量,数据自动处理分析、自动输出报告,快速得到了每片叶片的R值,能够直观的反映出每片的数据结果,便于分析。缩短测量和处理转子叶片数据的时间,大幅提高检测效率,能够满足公司逐年增长的产品检测需求。

2 原有测量方法

XX7转子目前选择计量三坐标机接触式采点测量,由于转子高度和重量的限制,在测量过程中要用到辅助支撑工装,多次装夹手动测量完成,得到每个叶片截面高度方向上的R数据点结果,再通过人工对数据进行分析结果。

2.1 高稳定性测头配置优化研究

根据零件结构特点,目前探针配置星型针采用4个配置100mm加长杆的?准2mm探针和1个配置400mm加长杆的?准5mm主探針进行测量,问题如下:

①需使用的吸盘、测头较多,每次测量前需要反复调试测头,导致测头准备时间长达0.5小时。

②使用星型测头测量,首先在此测量过程中,由于测杆长、测头多导致测量结果稳定性差。若测头角度把握不准,程序将运行不畅。

2.2 组件轻量化稳固装夹优化研究

由于压气机转子组件结构特点,目前我们采取立式装夹进行测量,运用2个200mm的V型铁和2个150mm的V型铁组合支靠零件,并直接固定在三坐标大理石平台上。再通过根据中心基准和角向位置,两次找正建立坐标系,运用星型测头测量叶片、轮毂径向方向上半径值,待4个方向测完后,重新装夹,转子零件人为的绕轴旋转30°测量该4个方向上的径向R值,以此循环测量。需装夹四次才能完成整个测量,安全隐患突出。

2.3 数字化测量程序技术的研究

由于大型转子组件高度和重量的限制,在测量过程中要用到辅助支撑工装,多次装夹手动测量完成,得到每个叶片截面高度方向上的R数据点结果,测量程序问题如下:

①转子组件的叶片外流道及轮毂外流道R尺寸,零件的外形和重量限制了测头的方式,为了防止干涉,测量路径和安全路径无法自动编程,只能手动测量,在程序运行中,路径运行时间占整个程序运行时间的30%。

②转子叶片的均布误差大,测量时极易受到叶片均布变化的影响,使测头程序中断,无法顺利测量,单件测量中断次数平均在5次以上。完成一次装夹只能测量4个方向上的叶片,测完所有叶片需要手动旋转零件3次,检测效率低。

2.4 数据处理的研究

该转子组件需测174个叶尖点R和48个流道点R,用星型测头测完所有叶尖和流道的R尺寸后,通过点击查看每个点的数据半径值,根据以上数据处理过程,平均每个截面需要0.5分钟,数据处理将近2小时,手动处理数据容易造成人为误差,数据量大,易出现笔误。结果重复性差,各截面点的重复精度在0.013左右。

3 XX7转子组件改进方案的实施

3.1 高稳定性测头配置优化

3.1.1 测头稳定性分析

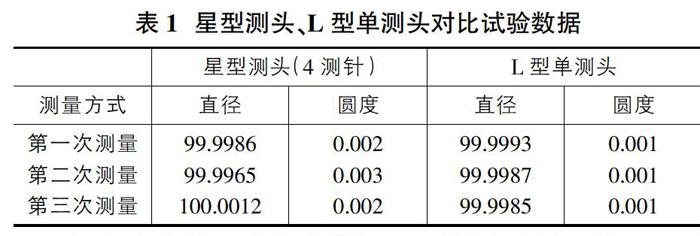

以一次装夹完成测量为前提,根据转子组件上叶片的排列特点,根据以往的经验调节出稳定型L型单测头,并对该测头配置方式进行稳定性试验,选用标称值?准99.999mm标准量环分别进行星型测头、L型测头对比测量试验,具体试验情况如表1。

根据表中的三次实验数据,L型单测头测量结果尺寸变化量在-0.0013~0.0007,较星型测头数据(-0.0015~0.0032)更加稳定。通过反复实验尝试,配置稳定可靠且最大限度的不引起干涉,解决测头角度把握不准,程序将运行不畅的问题。

3.1.2 测头的固化

通过设计好的三维测头装夹方式、配备吸盘和测头,将申请的辅助工具做好定置框架,固化探针配置,调试时间长,并做好定制管理,固定在该程序中使用,很大程度上减少了测头准备时间0.5小时。

3.2 转子组件轻量化稳固装夹改进

3.2.1 设计要点分析

组件结构及尺寸特点,具体设计要求如下:

①必须要保证直径为?准296.05mm离心叶轮支靠面借助合理设计稳固的装夹在300mm直径转台上。

②必须满足离心叶轮支靠面垫高250mm以上,并将组合重量控制在25kg以内。

根据以上两点,研究出夹具支撑零件的高度在270mm,配合中心基准直径为?准296.05mm,四柱采用空心的专用测具,底板采用铝质结构,保证专用夹具尽量的轻,控制在5kg以内。

3.2.2 图纸的绘制及制造

UG软件进行初步的三维建模,再通过修改相关尺寸和特征,完成最终建模并出图,利用测量夹具装夹压气机转子组件结合自动转台试用确认无误,实现了一次装夹定位完成测量。

3.2.3 专用夹具的运用

专用夹具的特点:该夹具比之前的辅助V型装置轻,装夹方便,安装面直接与基准离心叶轮端面支靠,可以有效的固定好零件,反复定位基准,该专用夹具的设计解决了大型转子无法结合转台自动测量的瓶颈问题,为程序的连贯性打下了很好的基础。

3.3 测量程序的改进

3.3.1 数字化编程思路

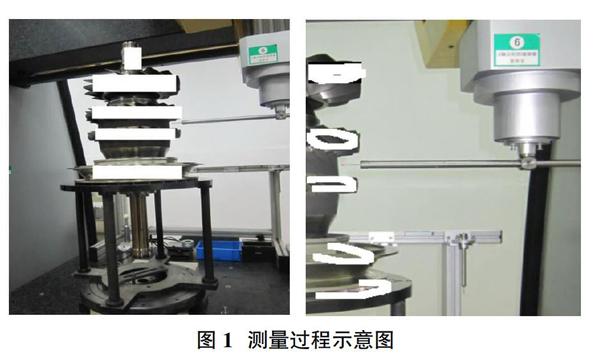

做好测头提前准备,测头不能随意更改换用,研究出测头的装夹角度的合理性,以一次装夹实现整个转子测量为前提的编制思路,最终实现自动测量、自动处理数据、自动输出数据的程序编制,使程序完全自动化。(图1)

3.3.2 测量不稳定的优化和中斷优化

基准的确定,测量要素的采集、处理均布误差对叶片截面半径测量影响。手动对基准的数据进行采集,建立坐标系后,自动精准测量各基准,均布误差的测量、由于叶片截面厚度只有0.2mm至1.5mm,均布误差直接影响测头踩空,从而影响程序的连贯性和测量精度,利用指令FINDPT找正叶盆叶背,精确找到叶片截面的中心位置,消除均布误差引起的中断影响。利用L型测头结合转台联动智能化测量,解决了测量程序不稳定和重复精度低的问题。

3.3.3 路径优化

通过参数的设置,运用点指令POINT、循环语句DO测量叶片盘叶尖截面的R径向值,循环测量每个叶片至程序编制完成,通过全方位的调试实验,确定相关测量参数的最佳值,从而得到最佳的测量结果。最终实现程序自动化检测,缩短单件测量时间1h。

3.4 XX7转子组件数据处理方法的改进

3.4.1 数据自动收集

开发QUINDOS三维数字化测量程序,编写高效的测量程序,对测量结果(每个叶片截面位置的径向半径R)进行自动收集COLAPT,运用指令GETVALS对所需要的数据进行整理排序。

3.4.2 数据自动分析

开发QUINDOS数字化自动批量处理程序,实现自动化数据处理。通过开发软件中的指令和相关参数的设定,实现了对自动分析出来的结果进行自动提取、补偿、保存FMTOBJ,快速得到了每个截面上的半径值,直观的呈现数据处理结果。

3.4.3 数据自动输出

使用指令OPEN,结合指令语言(LISEVA等)编辑,达到自动输出每个截面上半径的报告。

3.4.4 数据的重复性

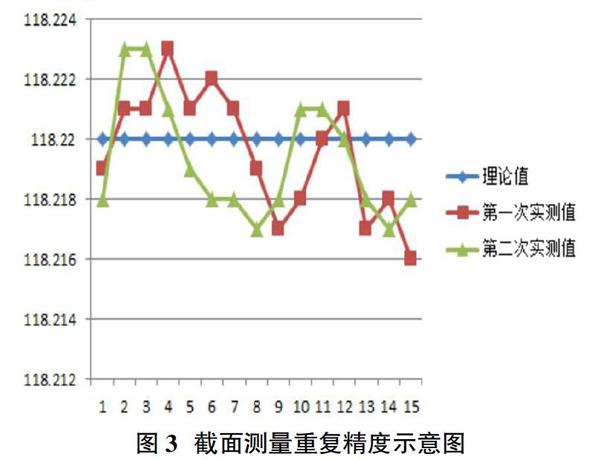

运用改进后的方案,对转子重复装夹两次,测量结果重复精度(如图3),图中是以截面高度13.26为列,两次测量结果的重复精度最大为0.004,明显优于改进前的重复精度0.013。

通过设计专用夹具和测头,实现了一次装夹完成整个测量;开发QUINDOS指令实现数字化自动测量,实现数据自动收集、自动处理分析并输出报告,检测报告完成时间有原来的人工数据处理2小时/件减少到只需1分钟,单件检测时间由原来的8小时,控制在2小时以内,整体检测效率提升80%。

4 结束语

通过反复实验,改进后的这一方法总体上明显优于原有方法,结合自动转台解决了自动测量的瓶颈,测量数据稳定,重复性好,在保证测量精度的前提下,大大提高了测量速度,同时提高了编程效率和测量及数据处理效率,保证了今后的工作顺利进行。

参考文献:

[1]李首文,何贵兵.自动技术在软件测试过程中的研究与实施[J].科技信息,2011(15).

[2]张玉,刘平主编.几何量公差与测量技术[M].沈阳:东北大学出版社,1999.

[3]路义萍,李伟力,马贤好,等.大型空冷汽轮发电机转子温度场数值模拟[J].中国电机工程学报,2007,27(12):7-13.

作者简介:龚帆(1986-),男,湖南常德人,本科,工程师,技术员,研究方向为航空发动机领域。