下保护层开采上覆煤层顶板破断规律研究

余龙哲,刘勇,韩连昌,王沉,康向涛,田燚

(贵州大学 矿业学院,贵州 贵阳 550025)

0 引言

贵州省煤炭资源丰富且赋存形式多样,偏多数煤炭资源以煤层群形式存在。为统筹好开采技术和经济效益两方面,针对部分近距离煤层采取下保护层开采方案。由于下保护层开采采用非常规开采顺序,导致上覆煤层顶板空间结构及原生应力遭到破坏,增加了上覆煤层开采支护难度,对煤矿的安全生产形成了较大的威胁[1−2]。

近年来,我国众多学者针对不同条件下煤矿开采顶板破断规律展开了研究。康红普等[3]分析了大量煤矿开采地应力数据,总结了顶板应力演化规律及分布特征;王云广等[4]采用数值模拟、现场监测等手段,得到了高强度开采下顶板破断特征及运移规律;刘泉声等[5]应用离散元软件分析了工作面顶板大变形原因,并给出了相应控制措施;李云鹏等[6]针对急斜特厚煤层综放开采,得到顶板在空间上产生“挤压-滑移-回转”交替运动规律;冯国瑞、王成等[7−8]分别模拟了煤层上行开采过程,得到了上行开采下顶板破断关键因素及时空演化规律;鞠文君等[9]通过现场原岩应力场测量以及顶板岩层结构的力学分析,对诱发顶板来压破断机理进行了阐述;吕兆海、秦凯、崔峰等[10−12]分析了近距离煤层开采时顶板变形破坏特征与失稳破坏机理,揭示了回采过程中顶板运移场、应力场、塑性破坏区的演化规律。

上述学者围绕不同条件下顶板破断规律展开研究并取得了丰硕科研成果,但针对下保护层开采上覆煤层顶板破断规律的研究较少。因此,本文以贵州某矿为工程背景,通过建立力学分析模型,推导顶板破断的极限条件及破断步距,构建物理相似模型反演下保护层开采上覆煤层顶板破断垮落过程,并加以现场实践验证,最终得到了下保护层开采上覆煤层顶板破断规律,为类似条件的顶板治理提供了有效理论依托。

1 矿井基本概况

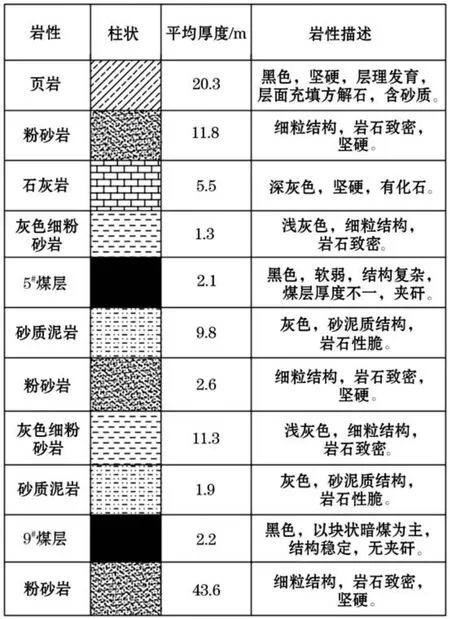

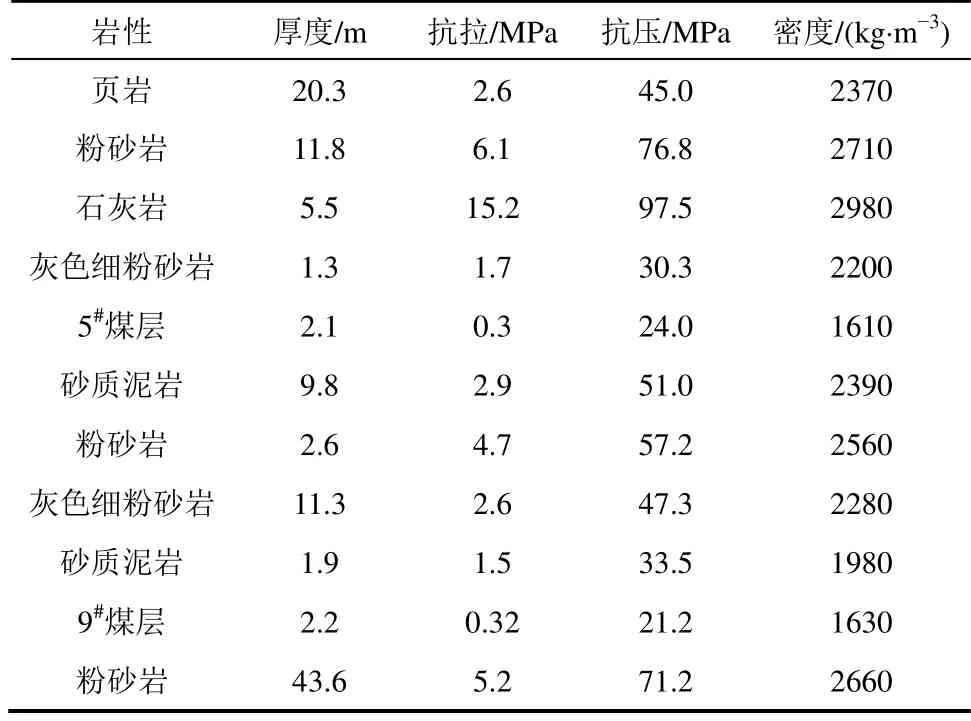

某煤矿的110507工作面处于5#煤层,5#煤层埋深为517.5m,平均厚度为2.1m,平均倾角为6°,局部采段有瓦斯涌出;110907工作面处于9#煤层,9#煤层埋深为545.2m,平均厚度为2.2m,平均倾角为6°,位于5#煤层下方25.6m处,煤层柱状图如图1所示。基于110507工作面有瓦斯涌出,110907工作面开采完毕后有利于110507工作面瓦斯的释放,故将110907工作面作为110507工作面的下保护层进行开采。

图1 煤层柱状图

2 理论分析

2.1 基本顶载荷计算

如图2所示,在110507工作面推进过程中其基本顶载荷来自于自身重力及上部岩层载荷,为便于分析计算,设定上部岩层载荷均匀分布,继而计算其基本顶载荷q的大小[13]。

图2 基本顶载荷计算模型

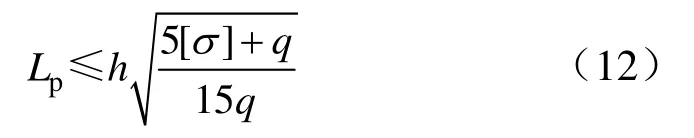

结合表1,根据组合梁原理,可运用式(1)进行计算[14]:

式中,(qn)1为第n层岩层对第1层(基本顶)的作用载荷,MPa;En为第n层岩层的弹性模量;hn为第n层岩层的厚度,m;γn为第n层岩层的体积力,MN·m−3。

当计算出现(qn)1>(qn+1)1时,表明第n+1层岩层不影响第1层(基本顶)载荷大小,判定基本顶载荷为(qn)1。

计算出第1层(基本顶)自身载荷为:

考虑第2层(粉砂岩)对基本顶的作用,此时基本顶载荷为:

得到(q2)1<q1。因此,110507工作面基本顶载荷为159.5 kPa。

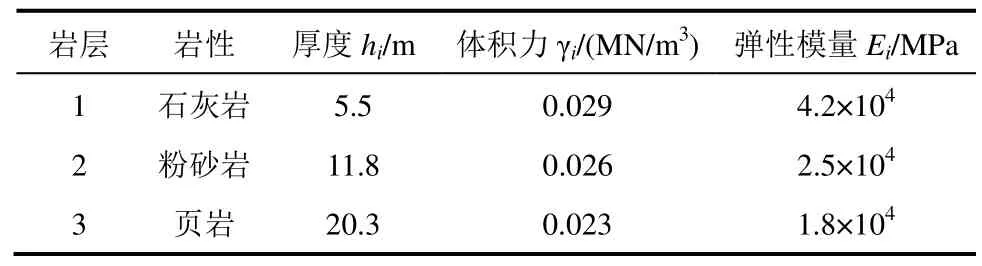

表1 110507工作面基本顶及其上部岩层力学参数

2.2 初次破断机理分析

基于5#煤层地质及开采条件,取110507工作面坚硬顶板(即基本顶,设其厚度为h)为研究对象,推进过程中基本顶发生初次破断时形成一种类固支梁结构,其力学分析模型如图3所示[15]。

图3 初次破断力学分析模型

应力分量表达式为:

对式(4)进行对称性分析,得到模型中部切应力为零,其横向截面上的正应力(即拉应力σ1)在[0,h/2]位置时处于最大值,则:

依据材料最大拉应力强度准则,运用公式(6)可计算出基本顶的极限破断步距:

即基本顶的初次破断步距L公式为:

根据110507工作面基本顶岩石物理力学参数,计算得到基本顶的初次破断步距为19.4m。

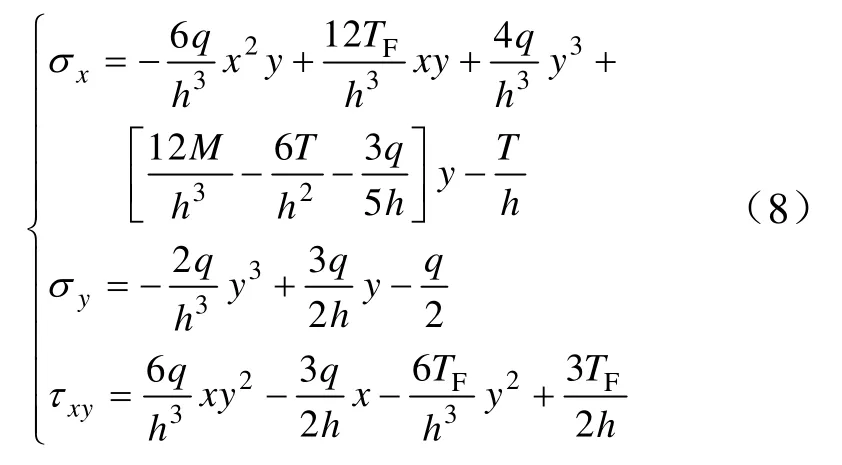

2.3 周期破断机理分析

当110507工作面推进过程中基本顶发生周期破断时,悬露基本顶一端固定,另一端悬空,形成一种类悬臂梁结构,其力学分析模型如图4所示。

图4 周期破断力学分析模型

应力分量表达式为:由于直接顶破断垮落位置处所承载的竖直作用力相对较小,可令Tf=0,得到:

联立式(11)与式(12),得到基本顶周期破断应力分量表达式为:

选取基本顶周期破断截面中心为坐标轴,即周期破断面上(x=0处),通过函数的单调性获得拉断条件下基本顶周期破断步距满足关系式:

因为开采产生的顶板破断块体与采空区赋存矸石之间无水平推力,可令T=0,得到基本顶周期破断步距Lp公式为:

根据110507工作面基本顶岩石物理力学参数,计算得到基本顶周期破断步距为9.9m。

3 物理相似模拟试验

3.1 试验模型建立

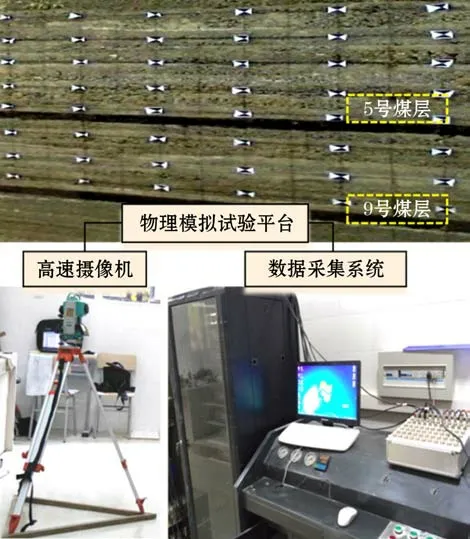

模型试验架尺寸为2m×0.3m×1.8m(长×宽×高)的长方体,试验模型与实体的几何相似比为1∶100,应力强度相似比为1∶150,容重相似比为1∶1.6。依据煤层及各岩层物理力学参数(表2),每层选取不同比例的河砂、石灰、石膏并加入清水混合搅匀铺入模型试验架,继而在表面铺设一层薄云母碎片,待其平整稳定后进行下一层铺设。物理相似模拟实验系统如图5所示,其中包括相似模拟实验平台、载荷补偿装置、高速摄像机及数据采集系统。

图5 物理相似模拟实验系统

模型设计与位移监测点布置如图6所示,模型两端各留设30 cm边界煤柱,开切眼位于距离模型右边界30 cm处。先行开采9#煤层,向右推进100 cm停止,待9#煤层开采完毕上覆岩层自然垮落稳定后,再进行5#煤层开采,向右推进100 cm停止。为观测5#煤层开采过程中顶板下沉量,在模型上共铺设8排、11列位移监测点,两相邻监测点竖直间距为10 cm,水平间距为10 cm。

图6 模型设计及位移监测点布置

表2 各煤层及岩层力学参数

3.2 试验结果分析

当5#煤层工作面推进20 cm时,如图7所示。9#煤层开采完毕,其上覆岩层已自然坍塌垮落形成稳定构造;5#煤层处于9#煤层上覆岩层裂隙带范围内,直接顶随采随冒;悬露基本顶与上部岩层间形成离层,中部及两端出现破裂,整体弯曲下沉由中部向下垮落;因基本顶岩性较硬,并未形成完全垮落,此时基本顶形成初次来压破断。

当5#煤层工作面推进30 cm时,如图8所示。当推进刚过20 cm破断关键面时,悬露基本顶极限跨度突破临界值,中段及邻近采空区端部岩块产生大量拉伸破坏,发生初次垮落下沉,初次破断步距为20 cm;继续推进时,基本顶悬空端在重力及载荷作用下逐渐下沉,悬露基本顶与上部岩层离隙呈“三角状”逐渐增大,继而固定端产生强烈拉伸破坏,最终在30 cm处发生二次破断垮落,形成二次来压破断。

图7 5#煤层工作面推进20 cm顶板破断特征

图8 5#煤层工作面推进30 cm顶板破断特征

当5#煤层工作面推进90 cm时,如图9所示。基本顶呈周期性破断垮落下沉,周期破断步距为10 cm左右,破断形式以拉伸破坏为主;破断垮落的岩体间通过彼此压迫形成一种新的稳固构造,基本顶依次经历“失稳-稳定-再失稳”的循环变化。

图9 5#煤层工作面推进90 cm顶板破断特征

当5#煤层工作面推进100 cm时,如图10所示。基本顶及其上部岩层破断垮落下沉把采空区充填压实,破断角在55°~65°之间;上覆岩层塑性破坏区呈“梯形”结构,并趋于平衡稳定;推进过程中基本顶在空间上依次经历“离层-破断-垮落”有规律交替运动。

图10 5#煤层工作面推进100 cm顶板破断特征

在5#煤层推进过程中,观测其上方顶板同一水平线不同监测点的位移下沉量,分别为监测点4(距开切眼30 cm)、监测点5(距开切眼40 cm)、监测点6(距开切眼50 cm)、监测点7(距开切眼60 cm)。由图11可知,顶板下沉时依次经历“稳定-加剧-饱和”3个阶段:下沉稳定阶段,工作面尚未推进至监测点监测范围内,顶板结构大致稳定,下沉特征不明显;下沉加剧阶段,工作面推进至监测点监测范围内,顶板开始下沉,随着工作面推进过监测点,顶板下沉值呈指数上升,下沉范围逐步扩大,当工作面推进过监测点20 cm时,顶板大幅度下沉,表明监测点处顶板已剧烈破断垮落;下沉饱和阶段,下沉幅度逐步趋于平缓,破断垮落岩体间形成新的稳定结构。顶板最大下沉量为21mm,同一水平位置顶板下沉时呈“边坡”状分布。

图11 顶板下沉曲线

4 现场矿压监测

4.1 监测方案布置

如图12所示,针对110507工作面进行现场矿压监测,该工作面共配备110台液压支架,选取工作面端部及中间部位布置应力监测点,分别位于1#液压支架和50#液压支架处,从开切眼至推进100m处进行监测。

图12 液压支架监测点布置图

4.2 监测结果分析

如图13所示,110507工作面从开切眼至推进100m整个过程中,1#与50#监测点测得数据相差不大。当工作面推进17.9m与22.1m时,液压支架监测点应力陡然激增,继续推进应力大幅度下降,基本顶形成初次来压破断。当工作面推进29.2m和33.9m时,液压支架监测点应力又一次激增,达到第二次峰值,继续推进应力大幅度下降,基本顶形成二次来压破断。随后每推进约9.3m时,液压支架监测点应力激增,继续推进应力大幅度下降,基本顶形成周期来压破断。1#监测点测得初次来压破断步距17.9m、周期来压破断步距8.4m;50#监测点测得初次来压破断步距22.1m、周期来压破断步距10.2m,监测结果与理论分析、物理相似模拟结果基本吻合。因此,在工作面来压期间,需适当加快工作面推进速度,避免发生压架事故。

图13 1#、50#监测点应力变化曲线

5 结论

(1)建立某矿110507工作面推进时基本顶破断不同时期顶板力学分析模型。得到上覆煤层基本顶载荷、破断临界条件、初次及周期破断步距计算公式。

(2)构建物理相似模型,反演110507工作面推进顶板破断历程。上覆煤层直接顶随采随冒,基本顶初次破断步距20 cm、周期破断步距10 cm,破断角在55°~65°之间,采空区上覆岩层塑性破坏区呈“梯形”结构;基本顶在空间上依次经历“离层-破断-垮落”有规律的交替运动。

(3)监测相似模拟110507工作面推进过程中顶板下沉量。顶板下沉时依次经历“稳定-加剧-饱和”3个阶段,最大下沉量为21mm;同一水平位置顶板下沉时呈“边坡”状分布。

(4)对110507工作面进行现场矿压监测,监测结果与理论分析、物理相似模拟结果基本吻合。工作面来压期间需适当加快工作面推进速度,以避免发生压架事故。