煤层底板注浆前后采动效应数值模拟对比分析*

韩云春 ,刘朝伟,李宁,徐兴东,李志兵 ,吴基文,翟晓荣

(1.深部煤炭开采与环境保护国家重点实验室,安徽 淮南市 232001;2.平安煤炭开采工程技术研究院有限公司,安徽 淮南市 232001;3.青海能源鱼卡有限责任公司,青海 德令哈市 817000;4.安徽理工大学,安徽 淮南市 232063)

0 引言

随着煤炭开采深度的增加,采掘活动受高承压水的威胁越来越严重,煤层底板突水成为制约我国煤炭资源的安全高效开采的重要因素[1−5]。研究高承压水环境下的煤层底板采动效应,对保护煤矿安全和提升煤矿经济效益都有十分重要的意义[6−8]。对承压水体上的煤层底板进行注浆改造是防止煤层底板突水的常用手段,但是,在煤层底板注浆效果方面,目前的研究大都是针对未注浆的底板进行开展。对于煤层底板注浆改造的实际效果、注浆改造底板与原始底板的变形破坏特征的差异性,尚缺乏具体的定量研究[9−12]。因此,本文通过数值分析的方法,对比分析注浆前、后工作面底板变形破坏特征,揭示煤层底板注浆效果。

1 底板注浆前后采动效应数值模拟

1.1 计算模型的建立

本次研究采用FLAC3D数值模拟软件,建立注浆前、后2种不同强度煤层底板的地质模型。2种地质模型的长x为550m、宽y为290m,高z为93m,如图1所示。采煤工作面的走向长为440m、倾向长为220m,采煤工作面位于地质模型内部,采空区两侧各留设35m的煤柱,开切眼距模型边界留设50m煤柱。

图1 地质模型

1.2 模拟计算方案

为了保证煤层底板破坏深度的充分发展,本次考察2种模型的采煤工作面推进距离为90m时的底板破坏情况。

对模型进行网格划分,并对不同岩层赋参。根据地质模型所处于的空间位置施加边界荷载,上边界按上覆岩体自重赋予应力,下边界按承压水压力赋值,水平应力根据岩体泊松比计算[13−14]。

2 模拟结果分析

2.1 底板破坏深度

经数值模拟计算得出2种模型底板屈服破坏图(见图2),由图2可知,模型Ⅰ(注浆前底板)、模型Ⅱ(注浆后底板)的最大底板破坏深度分别为13.05m和8.7m,当注浆后,底板强度增加,底板破坏深度显著减小。

2.2 采动底板应力变化规律

以地质模型y坐标140m处为走向剖面,在该剖面上距离切眼80m处的位置,从煤层直接底开始向下每隔5m布置一个应力监控点,共布置9个监控点来监测开挖90m时的应力和位移变化情况,监测线位置如图3所示。

图2 2种模型底板屈服破坏

图3 监测线位置

通过监测发现,当工作面从开切眼开始回采90m时,2种模型煤层底板的z方向应力分布具有差异性,由于煤层底板注浆,其岩体强度增加,使得同一深度处的z方向应力较未注浆底板的z方向应力有所增加,至煤层底板30m深度处,未注浆底板与注浆底板的z方向应力才趋于相同。在煤层直接底(距底板深度为0m)的位置差异最大,此处模型Ⅰ和模型Ⅱz方向应力分别为3.74 MPa和4.49 MPa,相差0.75 MPa(见表1)。

表1 2种模型Z方向应力随距底板深度变化

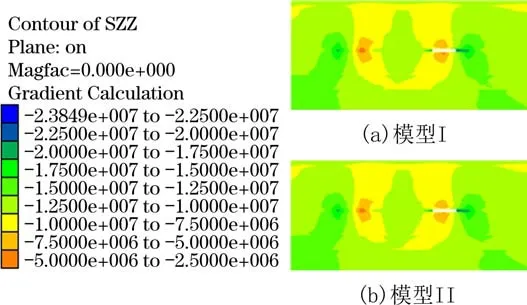

如图4所示,注浆底板相比于未注浆底板,其7.5~10 MPa的应力区(底板黄色区域)范围有所收缩,原岩应力(底板绿色区域)有所扩大,说明注浆对煤层底板应力解除具有限制作用,起到了底板加固改造的效果。

图4 2种模型z方向应力分布

2.3 采动底板变形规律

监测发现,当工作面从开切眼开始回采90m时,2种模型的位移随煤层底板深度的变化表现出明显的差异性,总体上,未注浆底板变形量大于注浆底板的位移量。距底板深度40m开始,2种模型的位移量相近,且变形量都开始接近于0(见图5)。由图6可知,相比于未注浆底板5~9.34 cm的较大变形区(底板红色区域),注浆底板的变形区明显收缩,采动影响下的注浆底板整体变形比未注浆底板小。

图5 2种模型位移随底板深度变化曲线

图6 2种模型z方向位移分布

3 结论

通过数值分析,研究了注浆前底板和注浆后底板2种不同模型的采动效应,结果表明:

(1)煤层底板注浆后相比于注浆前,底板采动破坏深度减小,z方向应力增大,底板的位移量减小;

(2)采煤工作面底板注浆对岩体结构和强度的改造具有显著效果,对煤层底板采动效应具有明显的控制作用。