管外缆控式智能分注技术

姜燕 罗洪林 张旭 苏毅 刘杨 王瑶 刘志英 朱光辉

1. 中国石油华北油田分公司工程技术研究院;2. 中国石油华北油田分公司第四采油厂

华北油田以砂岩油藏为开发主体,其中97%为复杂断块和岩性地层油藏,多属于低渗透油藏。油层平均埋藏深度2 900 m,油层温度100~120 ℃,注水压差5~30 MPa,油田水驱储量动用程度低。经过40 余年的开发,水驱开发经历了笼统注水、固定式分层注水、钢丝投捞式分层注水以及电缆测调联动式分层注水等阶段。2012 年以来,针对注水井高温、高压差等特点,研究形成了深斜井多级多段分注技术,性能指标满足耐温120 ℃、注水压差35 MPa要求,分注率及细分程度大幅度提升[1]。但随着水驱油藏开发的不断深入,注采关系日益复杂,生产测试队伍不足、注入水无效循环加剧、间隔测试资料不利于地质分析、油藏生产动态调整滞后等矛盾日益显著。为此,针对第4 代分层注水技术在华北油田的适应性开展了耐高温、高压差的智能化分层注水技术研究,实现井下层段生产动态实时监测,为油藏分析评价及动态调整提供数据支持;实现层段注入量自动调整,注水合格率长期保持在较高水平,注水利用效率显著提升,有效提高水驱油藏开发效果。

1 分层注水技术现状

1.1 分层注水技术发展历程

分层注水工艺从20 世纪60 年代开展研究,至今形成了一系列的分注工艺及配套技术。第1 代分注技术以井下固定式配水工艺为代表,层段注入量调整通过起出井下管柱实现;第2 代分注技术主要以偏心/空心投捞式配水工艺为代表,其特点是通过钢丝投捞配水堵塞器实现层段注入量调整;第3 代分注技术主要是以电缆高效测调为特点的桥式同心、桥式偏心分注技术,通过电缆将测调仪下入与井下配水器对接,实现层段注入量调整与流量、压力、温度等参数实时采集,在各大油田广泛应用。近些年,为解决现有工艺技术与生产需求间的矛盾,分层注水技术向机电一体化、电路集成化、自动化和智能化等方向发展,国内各油田通过理论研究、新材料与新工具研发、新工艺现场试验,奠定了智能分层注水技术基础,初步形成以“分层注水全过程实时监测与自动控制”为特点的第4 代分层注水技术,可以实现注水井单井分层压力和注水量的数字化实时监测、区块和油藏注水动态监测的网络信息化、注水方案设计、优化与井下分层注水实时调整为一体的油藏、工程一体化,有效提高水驱动用程度,控制含水率上升,提高了水驱开发效果[2]。

1.2 智能分注技术现状及适应性

根据供电及通讯方式的不同,第4 代分注技术分为缆控式智能分注技术、瞬时大功率无线通讯智能分注技术、波码通讯数字式智能分注技术及地面数字式智能分注技术等4 种数字式分注技术,分别适用于不同的油藏条件(表1)。

表 1 智能分注技术适应性分析Table 1 Adaptability analysis of intelligent separate-layer injection technology

1.2.1 缆控式智能分注技术

主要由地面控制系统、井下数据传输系统(电缆)、过电缆封隔器、井下一体化智能配水器等部分组成,根据电缆下入方式不同又分为管内缆控式智能分注技术和管外缆控式智能分注技术。目前工艺较为成熟、应用规模较大的是管外缆控式智能分注技术,其工作原理是:采用过电缆封隔器分隔油层,由井下智能配水器实时监测生产动态及注入量调整,通过随油管一同下入的外置电缆为井下智能配水器供电并实现井下至地面双向通讯。该技术的优势是层段生产动态连续监测及层段注入量实时调整,验封测调无需下入仪器,配套油田数字化网络,可实现生产动态远程实时监测及验封、测调远程控制;缺点是在施工过程中,电缆需随油管一同下入,施工工序复杂,无法满足带压作业需求。大庆油田自2009 年开始研究,经过多年来的攻关研究与现场试验,形成了预置电缆智能配水工艺,实现了井下分层流量、压力实时监测及连续调节,具备静压测试、分层指示曲线测试及在线验封的功能[3]。但由于大庆油田油藏普遍埋深较浅,井温较低,井下工具的耐温、承压差性能等关键技术指标要求较低[4],无法在华北油田深部油藏高温高压差的注水井中得到良好应用。

1.2.2 瞬时大功率无线通讯智能分注技术

该技术与缆控式智能分注技术的根本区别在于井下工具供电及通讯方式不同,其采用井下智能配水器自带的高能电池组供电,实时监测的生产数据存储于配水器中,通过管内下入通讯短节逐层与井下智能配水器对接,通过无线通讯技术实现监测数据的读取与生产参数调整。该技术优点是施工工序简单,可实现带压作业,但缺点也较为明显,一是生产动态实时监测数据存储于井下,需定期通过下入通讯短节进行读取,存在数据滞后的现象,无法满足油藏动态分析数据支撑需求;二是采用井下高能电池组供电,适用井温较低,且随着数据监测、注入量自动调节、数据读取及验封测调等操作频次增加,工艺有效期大幅下降;三是验封测调及数据读取仍需要下入仪器,在降低分注井生产测试工作量及成本方面优势较小。

1.2.3 波码通讯数字式智能分注技术

该技术特点是采用压力波码实现井下至地面双向通讯,其主要技术优势通过井口控制阀或井下配水器按照通讯标准自动开关形成压力波码实现操控指令下发及生产数据上传,验封测调操作及数据读取无需下入仪器,较好解决了无线通讯的技术缺点。但该技术也有其弊端:一是由于压力波码通讯方式比特率低,单向通讯1 次需0.5 h 以上,且随分注层段增加,单井完成1 次验封测调所需时间成倍增加,无法保障注水时率;二是水嘴开度调整方式为分档位调整,并不是线性实时调控,在配水准确性方面无法非常精确地达到配注需求[5];三是其同样采用电池组供电,在高温注水井的适应性较差。长庆油田基于其油藏特点及生产需求,以瞬时大功率无线通讯技术及波码通讯数字式智能分注技术为基础,初步建立了适应长庆油田特点(定向井、小水量)的数字式分注工艺模式,突破了无线通讯和井下自动测调2 项关键技术,以重点中心试验井组为研究对象现场试验76 口井,初步实现了全天候达标注水、单井分层压力和注水量的数字化实时监测、油藏注水动态网络信息化远程监控[6]。

1.2.4 地面数字式智能分注技术

该技术采用可钻桥塞分隔油层,下入不同规格的异型油管或多通道连续油管形成注水通道,通过智能化井口实时监测与控制注水参数,实现地面二、三段智能分层注水[7]。该技术优点为配水机构设置于地面,方便定期维护更换,解决高矿化度易结垢注水井井下配水水嘴易堵塞的问题。其缺点主要是受井身结构及异型油管或多通道连续油管尺寸制约,最多仅能满足3 段分注(套管不注水),且随着分段级数及井深增加,一次成本投入成倍增加,综合效益较低。吉林油田由于其注入水矿化度较高,井下配水器易结垢堵塞,分注工艺有效期短,以地面分注工艺为基础进行攻关研究,形成了可钻桥塞地面智能分层注水技术和多通道连续油管地面分层注水技术2 项关键技术,由于井下可钻桥塞对接密封问题,仅适用于井斜角30°以内的注水井分注。

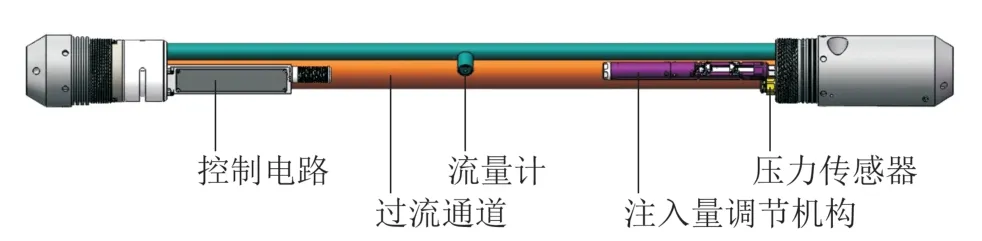

2 耐高温电控井下一体化智能配水器

井下一体化智能配水器内置流量计、压力传感器(地层压力、油管压力)和温度计等电子传感器,集成了控制电路、通讯模块及注入量调节结构(图1),是第4 代分注技术的核心工具,是生产动态实时监测及层段动态调整执行终端。为了确保智能配水器在高温环境下长期稳定工作,根据油田注水井井况条件,设计耐温指标为150 ℃,承压性能为80 MPa,并在35 MPa 压差下,配水器水嘴能够正常开启。

图 1 井下一体化智能配水器Fig. 1 Downhole integrated intelligent water flow regulator

2.1 仪器强度及注入量调节机构优化设计

仪器钢体材质选用高强度合金钢,其抗拉强度为1 000 MPa,屈服极限为850 MPa。考虑到多级多段分注井解封载荷较大的问题,中心管及上下连接扣等关键受力部件均采用加大壁厚设计,抗拉极限载荷按照油管抗拉强度的1.1 倍设计。

注入量调节机构包括驱动电机、传动机构和一体化可调水嘴等组成。其中驱动电机是井下层段调节的动力来源,最大输出扭矩是其关键指标,配合具有减速功能的传动机构,最大输出扭矩可以达到50 N·m,满足注入量调节的动力需求;一体化可调水嘴设计了压力平衡机构,传动杆在高压腔内上、下2 个方向受力相同,调节扭矩不受水嘴内外压差影响,确保水嘴在高压差下能够正常开启;水嘴出水口材质为硬质合金钢,其较好的抗冲蚀性能,保障了水嘴调节精度。

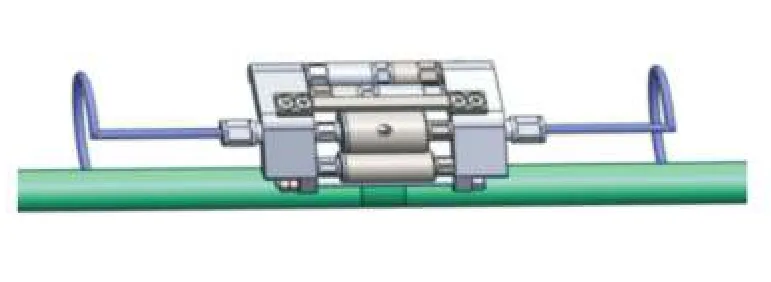

2.2 流量计选型及优化设计

当前,用于流量测试的流量计种类繁多,其中电磁流量计、超声波流量计因其结构紧凑,在油田井下测试中被广泛应用,测试后即可进行维护及标定,但不适用于井下长期工作[8-9]。流量计在井下长期工作的稳定可靠性是井下长置流量计的首要考虑因素,且受到结构尺寸约束,过流通道较小,流量计需具备较强的抗堵塞能力。基于以上因素,井下一体化智能配水器流量计选用孔板压差式流量计,其过流通道及孔板均采用耐腐蚀、抗冲蚀、不易结垢的合金材质,测量精度满足井下流量测试需求,具有结构简单、无运动部件、长期稳定性高等特点。针对分注井生产过程中存在停注、关井、地面管线维修等情况,设计了过流保护通道(图2),有效防止了开注时瞬时流量过大造成流量计损坏的情况发生。

图 2 孔板压差式流量计及过流保护通道Fig. 2 Orifice differential pressure flowmeter and overflow protection channel

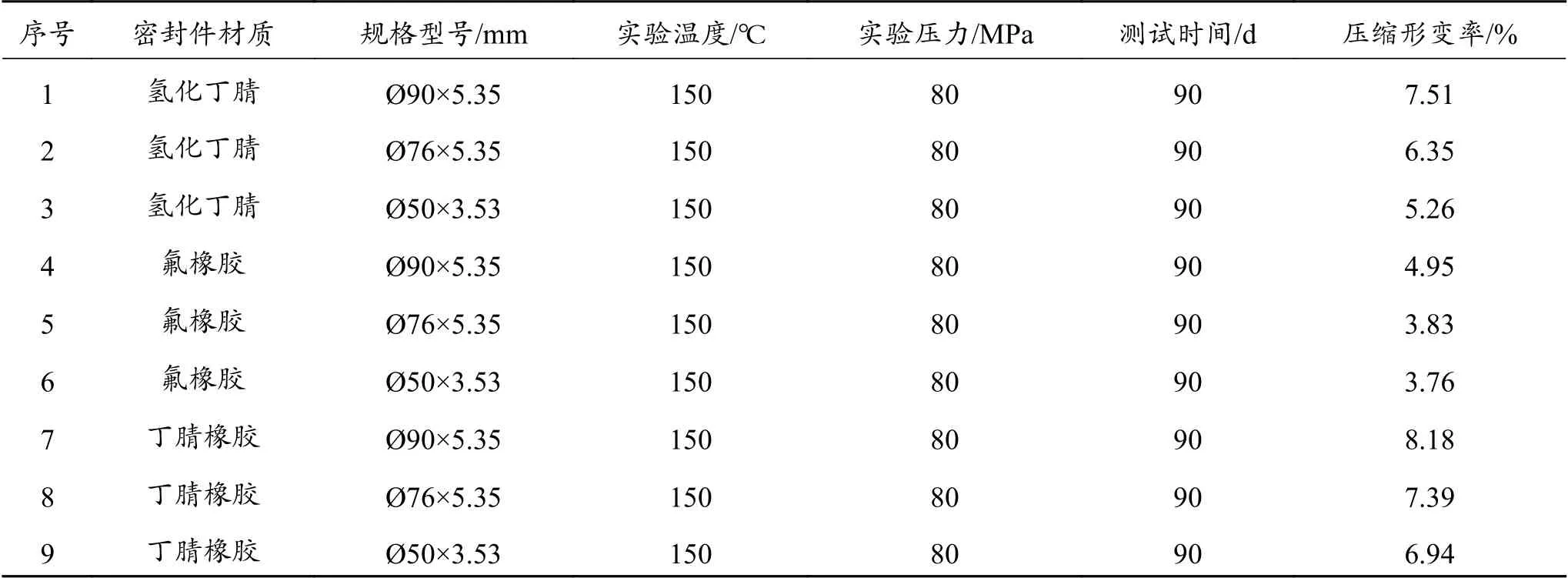

2.3 电子元器件、传感器及密封件耐高温筛选

井下一体化智能配水器所用的电子元器件及传感器,均经过高温老化筛选,即在150 ℃高温环境下老化72 h 后,并在不同的温度、压力梯度下,进行标定,优选出具有良好耐温性能的电子元器件及传感器,从根本上保证井下仪器耐温性能达到150 ℃的设计要求。

根据仪器使用的密封件型号,设计了室内实验装置,使用高温烘箱及手动试压泵模拟井下高温高压环境,检验不同材质密封件物理机械性能及化学稳定性。将3 种材质各3 种型号的橡胶密封圈放置于实验装置内,通过手动试压泵加压后,连同装置一同放入高温烘箱内,模拟井下高温高压环境连续测试3 个月,氟橡胶密封圈具有良好的物理机械性能及耐高温性能,压缩永久形变率小于5%(表2),将其作为井下智能配水器密封元件,确保仪器在高温高压环境下密封可靠性。

表 2 不同材质橡胶密封圈高温高压实验Table 2 High temperature and high pressure experiment of rubber sealing rings of different materials

2.4 整机高温高压试验

一体化智能配水器经高温油浸实验72 h 后,放入模拟井中分别加压35 MPa 和80 MPa,测试其注入量调节及通讯、数据采集等功能,仪器各项功能均满足设计要求,整机性能指标达到耐温150 ℃,承压80 MPa、工作压差35 MPa 的设计要求;流量测量范围5~50 m3/d,测量精度2%;压力测量范围0~80 MPa,测量精度2%。

3 封隔器过电缆方案

封隔器作为分层注水技术核心工具之一,其作用是有效封隔油层,实现油藏分层段开发,因此封隔器的承压及承压差性能是封隔器主要考核指标。过电缆封隔器除了具备常规封隔器特点,还具备过电缆功能[10-11],使地面设备与井下智能配水器通过电缆连接,实现信号有线传输。目前国内外常用的过电缆封隔器,电缆穿越通道大多设计在内芯管与外芯管之间,两端采用电缆密封固定组件对电缆进行密封。为保证足够的测试通道,过电缆封隔器密封胶筒、坐封机构等关键部件结构尺寸均有所减少,承压差性能较常规封隔器低,不适用于高压差分注井;现场施工时,电缆穿越封隔器后,通过密封组件将过电缆通道上下密封,其内部充满空气,最高密封压力仅为30 MPa,无法满足华北油田高压分注井的现场需求。

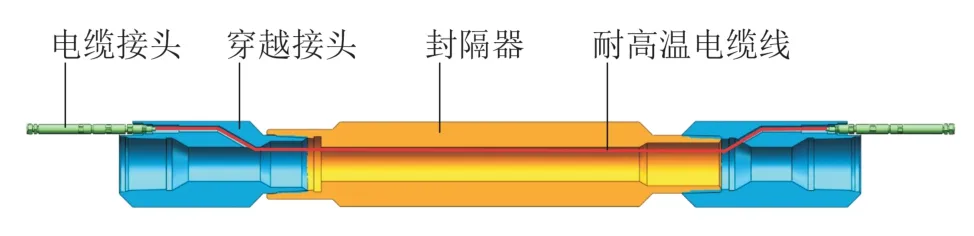

为此,研究人员设计了新型过电缆封隔器电缆穿越方案(图3)。穿越电缆采用Ø2 mm 单芯耐高温电缆线,从上下穿越接头进入到封隔器中芯管内部,最后将内径Ø42 mm 的不锈钢插管安置于封隔器内部保护内部电缆,配套使用Ø38 mm 测试仪器,可满足常规生产测试需求。

图 3 新型过电缆封隔器穿越方案Fig. 3 Passing through scheme of new through-cable packer

针对电缆密封设计了具有3 级密封的新型电缆密封组件,第1 级密封采用4 道胶圈密封,最高可密封35 MPa 压差(管内、管外);第2 级密封采用挤压密封方式,防止高压液体顺着电缆线进入到电缆接头内部形成短路回路;第3 级密封为胶套密封,该方式在常规生产测试仪中普遍应用,是电缆密封可靠性能的最后一道保障;穿越接头及电缆密封组件内部所有间隙均填充耐高温密封脂,过电缆封隔器内部不存在空气腔,有效保证封隔器的承压性能。

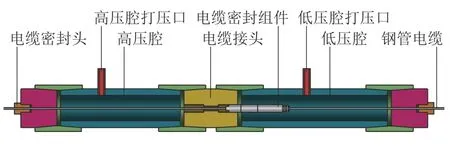

为了验证电缆穿越方案可行性,设计研发了电缆密封组件承压性能室内检验装置(图4)。实验时,高压腔打压65 MPa,模拟井下实际注水压力,低压腔打压30 MPa,模拟静液柱压力,兆欧表正负极分别接电缆内芯及实验装置钢体,检验过电缆封隔器在最大注水压差下(上层停注层段或套保封隔器)密封可靠性。通过室内实验,该电缆穿越方案密封可靠。

图 4 电缆密封组件承压性能室内检验装置Fig. 4 Laboratory detection device of pressure bearing capacity of cable sealing component

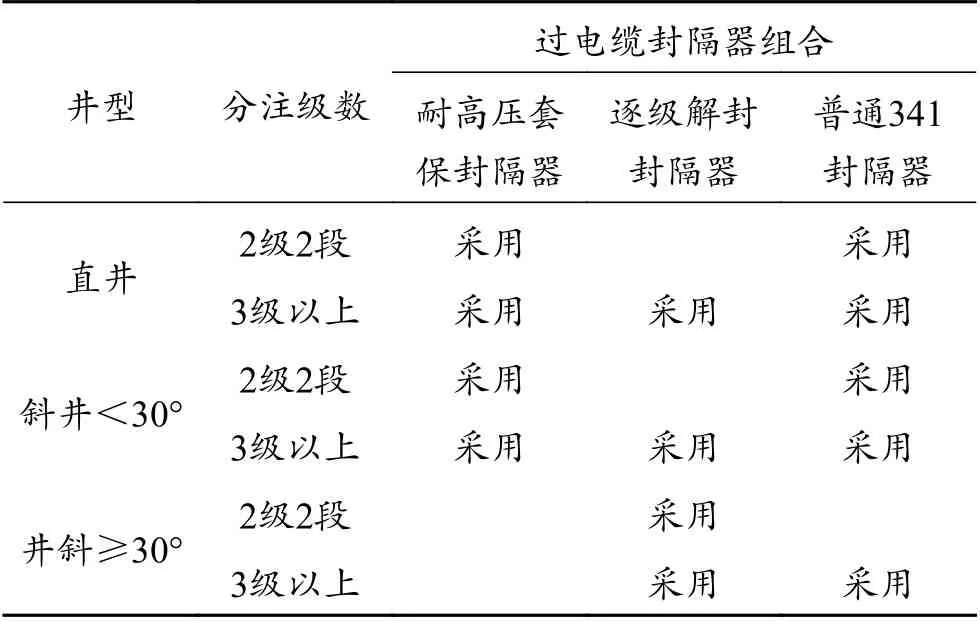

通过以上研究,研发了适用于高温高压差深井的缆控式智能分注技术的过电缆套保封隔器、过电缆逐级解封封隔器、过电缆油管锚定器工具系列,工具性能指标达到耐温150 ℃,承压80 MPa、工作压差35 MPa 的设计,满足分注套管保护、逐级解封及管柱锚定等工艺需求。根据不同的井况条件,形成了智能分注技术管柱设计优选方案(表3)。从配套工艺上,对2 级2 段分注井,采用油管锚定工具锚定管柱;对井斜大于等于30°的井,采用螺旋扶正器扶正,并采用大斜度球座。

表 3 华北油田智能分注技术管柱优化设计Table 3 Huabei Oilfield’s optimization design of intelligent separate-layer water injection string

4 电缆快速连接技术

工具间通过钢管电缆连接,在电缆接头处采用耐高温密封脂+金属密封的方式,形成了电缆快速连接技术,相对于优化前的铠装电缆连接工艺,电缆连接的密封可靠性大幅提高,单个工具电缆连接时间由3 h 降低至1 h 以内,工艺一次施工成功率大幅提高,2018 年10 月-2021 年10 月,连续实施的100余口井均一次成功。

为降低施工成本,工具串通讯电缆为塑封铠装电缆,每根油管接箍处均安装有铸造型电缆保护器,防止工具入井过程中电缆密破损造成施工失败。通讯电缆随油管下入设计深度后,从套管阀门前的高压三通穿出,油管内分段加压,完成封隔器坐封;缓慢卸压后,连接井口电缆密封组件,并通过地面控制柜将各层段水嘴开启,完井注水。

5 远程控制及井下自动控制技术

5.1 数据传输网络架构

油田数据传输网络分为办公网络和生产网络2 个部分。其中生产网络根据RS485 标准协议搭建,油水井通过485 接口串联采集油水生产数据,在井场末端经485 转换器转换为TCP/IP 协议,通过无线MESH 网络、网线或光纤传输至站点采集、控制终端;生产网络采集的数据经DMZ 缓冲区推送至办公网络,为工程、地质技术人员及生产管理人员等终端用户提供数据分析、查询及统计等服务(图5)。

图 5 油田数据传输网络Fig. 5 Oilfield data transmission network

5.2 远程数据分析及控制系统方案设计

基于B/S 和C/S 等2 种通讯模式,设计了办公网络数据分析系统和生产网络远程控制系统2 种第4 代分注井远程数据分析及控制系统。生产网络系统实时采集井下各层段注水动态数据,实现注水井生产数据实时监测功能,可远程控制分注井进行验封及测调,经过DMZ 数据缓冲隔离区,将采集的生产数据及远程控制日志等数据镜像推送至办公网络系统,满足油藏地质分析及生产管理数据需求。

各采油站中控室布置远程控制上位机,具备数据采集、远程控制指令发送、设备及生产参数预警等功能,将井口地面控制柜作为远程控制的执行终端,按照上位机指令执行生产数据采集、层段流量调配以及验封等操作,并将执行结果发送至上位机,上位机将实时监测的数据上传至设置于作业区数据监控中心的服务器中,通过生产网络连接在该服务器的所有终端可查询所辖井的历史数据,并进行初步分析。

步骤6 D为货物数量,即所需货位数。判断D≤s1,若成立,则复合货位优先级为1的货位为待选货位;否则,选择复合货位优先级为1~k的货位为待选货位,需满足sk-1

办公网络数据分析系统设置于油田数据中心,其数据为生产网络镜像数据,具备曲线展示、数据统计分析功能,为油藏地质分析及生产管理提供数据支持。

采用该方案设计的远程数据分析及控制系统,在进行远程操作时,只需将指令发送至井口地面控制柜,指令执行过程中不需长时间占用数据网络资源,提高了系统运行的可靠性及稳定性。

5.3 井下自动控制技术

根据远程数据分析及控制系统的方案设计,对井口地面控制柜控制程序进行了优化设计,形成了具备井下流量自动校准、自动验封及自动调配功能的井下自动控制技术。

井下流量自动校准:将井口高压流量自控仪流量计作为“标准”流量计,设计了定期校准和流量异常校准2 种模式,当需要进行校准时,逐层开启井下配水器水嘴,井口地面控制柜通过RS485 协议标准与高压流量自控仪进行通讯,对井下各个配水器流量计进行零点校准,并修正流量计刻度,解决了流量计长期在高温高压环境下工作易出现计量漂移的问题,提高了流量测试准确性。

自动验封:低渗透油藏分注井验封时,需开大井口来水阀门进行升压操作才能完成验封,设计的自动验封程序采用隔层关闭井下配水器水嘴的方式,并控制井口高压流量自控仪开度,代替人工升压,实时监测已关闭配水器水嘴的内外压力情况,最后将监测的压力数据包发送至上位机中,实现在线自动验封。

自动调配:井口地面控制柜根据实时监测的生产数据,可自动分析各层段的吸水性,根据吸水性由弱到强确定调配的优先级,流量调配时,先将强吸水层配水器水嘴关闭,然后按照调配优先级逐层调节注入量,最后进行全井检配,完成自动调配。

6 现场应用

6.1 井下生产动态实时监测及自动调整现场试验

当前工作制度为每12 h 自动采集一次数据,并将采集的数据发送至站点中控室,通过实时采集的生产数据,自动生成生产曲线,直观反映井下层段注入动态变化情况。在地面控制程序中,设定了注入量上下波动范围为±10%,当井下注入量波动超限后,自动调整水嘴开度,使注入量满足配注要求。

6.2 井下流量计量精度现场验证

6.3 注水指示曲线及层段吸水能力测试

以电缆测试为代表的桥式同心、桥式偏心分注工艺进行注水指示曲线测试时,需在油管内下入测调仪,获取目标层段在升压、降压及正常注水压力3 种状态下的注入量和注入压力等参数。其中,注入压力为测试仪器位于目标层段位置时,在3 种注入状态下测试获取的油管管内压力,注入量为测试仪器处于在目标层段配水器上部和下部2 个位置时,在3 种注入状态下测试获取的视流量差值,采用该方法测试注水指示曲线,由于配水器水嘴存在节流压差,测试获取的油管管内压力不能真实反映地层吸水压力,且测试的流量值是通过递减法得到,存在测试误差。采用缆控式智能分注技术进行注水指示曲线测试时,可在调节井口阀门开度的同时,实时读取各层段的嘴后压力及注入量,能够更加真实直观的反映井下任一层段吸水能力,为地质技术人员分析地层吸水能力、确定合理注入方案提供实时数据支持。

6.4 应用效果

华北油田第一采油厂智能分注示范区实施智能分注技术前,分注井均为桥式同心分注工艺,经过4 年来的现场试验与应用,示范区智能分注技术覆盖率达到了85%。实施井中,78%的井分注级段为3 级3 段以上,通过层段注入量精细调配,分注井配注合格率长期保持在较高水平。井下智能配水器可根据设定的配注量自动调整层段注入量。随着缆控式第四代分注技术的规模应用,强吸水层段注入量得到有效控制,而弱吸水层长期有效动用,油藏开发效果提升显著。

(1)示范区层段配注合格率提高。在具有可对比数据的井组中,合格层段数由136 个增加至177个,不合格层段数由57 个减少至16 个,配注合格率长期保持在90%以上。

(2)示范区水驱动用程度明显上升。在试验初期的75.2%基础上提高了2.4 个百分点。

(3)试验井组开发效果显著提升。在动态分析的基础上科学提注,示范区日注水量由1 139 m3/d提高到1 965 m3/d,日增注800 m3的前提下,产液含水稳定在70%不上升,日产液和日产油均有不同程度提高,最高日增油58 t。

7 结论

(1)通过电子元器件、传感器等电控设备耐高温筛选,并对注入量调节机构和关键受力部位进行了优化设计,提高了井下智能配水器耐温及承压性能,确保其在高温高压环境下长期工作的稳定性。

(2)创新设计了封隔器电缆穿越方案,研发了管外缆控智能分注关键工具系列,并在现场实施过程中不断完善,工艺施工成功率提高到100%,具备规模应用条件。

(3)该技术改变了传统分注井生产测试方式,无需动用测试车辆进行人工测调,降低了分注井生产测试劳动强度,节约注水生产成本。

(4)根据生产需要,与现有的油田生产管理网络高度融合,研究形成了配套的井下自动控制技术,实现了分注井生产动态实时监测和远程控制,严格保障了分注井注水合格率,减少无效注水,为油藏动态分析和开发实时调整提供技术支持,提高水驱油藏开发效果明显。