LPG 罐车节水清洗设备研发与参数优化研究

邢熙权,朱海清,张春波,张 雄

(江南大学机械工程学院,江苏 无锡 214122)

1 引言

液化石油气(LPG)罐车在年度检验、全面检验以及段修、厂修、换装物料前都要进行内部清洗,传统的蒸煮法与化学清洗法等由于存在能耗高、污染重、劳动强度大的诸多弊端,目前已逐步被新型的高压水射流清洗工艺所淘汰[1-2]。调研表明,在学术研究上,目前国内对于LPG 罐车水射流自动化清洗系统的研究较少,且一般也只是停留在清洗系统整体功能模块的搭建上,只做功能设想与模块组合,并没有就具体环节,如清洗喷头在内设防波板罐体内的越障行走、针对强附着力硬质污垢刮刷动作的实现以及清洗路径轨迹的合理规划等提出建设性的解决方案;在工程应用上,目前采用较多的三维旋转射流清洗的射流压力一般为50MPa 左右,射流流量约为(60~120)L/min。其主要弊端为:一是由于LPG 罐车内设防波板对射流的阻碍作用,导致射流无法实现罐体内壁和防波板表面的全方位无死角清洗;二是单纯靠射流打击力除垢,射流功率较大,水耗能耗大,且设备成本较高,经济效益不高[3-5]。

2 罐车节水清洗系统研发

2.1 整体系统设计

为弥补目前LPG 罐车高压水射流清洗技术的不足,本着节能降耗的原则,提出一种将水射流物理清洗与刮刷机械清洗相结合的新型液化石油气罐车清洗方式,并结合计算机控制技术和现代传感技术,实现了罐车清洗的自动化和智能化。其总体清洗系统原理图,如图1 所示。

从图1 可以看出,整个清洗系统由四大子系统构成,分别为:

图1 LPG 罐车节水清洗系统原理图Fig.1 Schematic Diagram of Water Saving Cleaning System for LPG Car

(1)高压水射流发生系统:主要由过滤器、加热器、柱塞泵和配套的管路阀门组成。由于污垢破碎力转由机械刮刷力提供,射流压力可大大降低,因此柱塞泵额定压力定为15MPa,流量为14L/min。

(2)射流清洗执行系统:主要由高压软管,爬壁射流清洗小车组成。

(3)清洗控制系统:主要由上位机中控台、下位机控制器和相应的传感模块、导线与信号传输线等组成。

(4)污水处理循环系统:主要由真空泵和管路阀门构成,作用是回收污水,过滤分离,净化处理,循环利用。

2.2 爬壁射流清洗小车结构设计

为实现水射流物理清洗与刮刷机械清洗的有效结合,并完成罐体内壁和防波板的全面无死角清洗,提出了一种可完成垂直壁面转换的爬壁射流清洗小车。爬壁射流清洗小车主要由七大部分构成,分别为车体、四驱行走机构、俯仰曳引机构、喷刷机构、电磁吸附机构、视频传输机构、供电与控制机构,如图2 所示。

图2 爬壁射流清洗小车外形图Fig.2 The Figure of the Wall Cleaning Jet Car

从图2 可以看出,喷刷机构是爬壁射流清洗小车的核心,也是清洗的最终执行机构。其主要由喷头组件、行星轮组件和钢丝刷组件三大部分组成,喷头组件在周向分布的三个射流喷嘴的切向反冲力矩的作用下进行自旋运动,并带动行星轮组件进行自转与公转,行星轮轴中套有钢丝刷组件,因此可最终实现环状覆盖的边冲边刷清洗作业。

2.3 总结

综上可知,新型罐车节水清洗系统的优势在于:

(1)将机械刮刷清洗与高压水射流清洗方式有效结合,污垢破碎力转由刮刷力提供,可有效降低高压水射流门限压力,成本和水耗能耗也可大大降低;

(2)爬壁射流清洗小车作为清洗执行机构,依靠电磁吸附作用可实现罐体内壁无死角运动,小车前端搭载俯仰磁轮机构,可实现清洗壁面垂直转换,从而可完成防波板表面的清洗工作,使清洗更为全面彻底;

(3)传感技术,视频传输技术和计算机控制技术的应用,可实现罐体内壁的全自动化清洗,无需工人下罐作业,提高清洗效率的同时,有效保证了清洗工作人员的安全和健康。

3 射流清洗小车工作参数优化研究

3.1 喷头转速研究与参数优化

喷刷机构简图,如图3 所示。三个周向均布的喷嘴射流提供反冲力矩,带动喷刷机构实现旋转运动。

图3 喷刷机构简图Fig.3 Sketch of Brush Mechanism

式中:J—喷刷机构转动惯量,kg·m2;

ρ—射流密度,kg/m3;

Q—射流流量,m3/s;

ω—喷刷机构旋转角速度,rad/s;

R1—喷嘴旋转半径,m;

F1—射流反冲力,N;

d—喷嘴直径,mm;

P—射流压力,MPa;

α—射流入射角,°;

μ—钢丝刷与罐体内壁的动摩擦因数;

F2—钢丝刷压紧力,N;

R2—钢丝刷旋转半径,m。

由式(1)可推导出喷刷机构旋转速度方程为:

式中:t—喷刷机构从起动算起的时间,s。

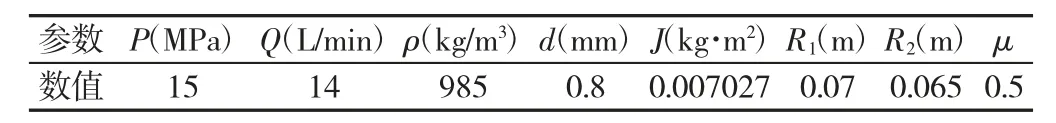

对射流工作参数的研究以及喷刷机构三维模型尺寸参数可知,式(2)中的各参数的数值对应表,如表1 所示。

将表1 参数值代入式(2)化简可得:

表1 参数对照表Tab.1 Parameter Comparison Table

取α=0~90°,F2=(0~10)N,可绘制旋转角速度ω 与射流入射角α 和钢丝刷压紧力F2的关系图象,如图4 所示。从图4 可以看出,喷刷机构转速随射流入射角的增大而增加,随压紧力的增大而减小。因此增大入射角和减小压紧力均有助于提高清洗速度,但同时也会导致射流打击力和钢丝刷破坏力下降,需要优化入射角与压紧力的最佳组合。工程实践表明,污垢层在循环喷射频率为15Hz 左右的射流作用下,既可避免水层堆积造成“水垫作用”,又能使污垢层在单位时间内获得更多的冲刷次数。由于喷刷机构为三喷嘴结构,因此旋转速度为5r/s,此转速下入射角和压紧力关系,如图5 所示。从图5 可以得出,当污垢层较薄时,可适当减小压紧力,选取入射角α=10°,压紧力F2=5N 为宜;当污垢层较厚时,因适当增加压紧力,选取入射角α=41°,压紧力F2=20N 为宜。

图4 转速与入射角和压紧力关系图Fig.4 Relationship Between Speed and Incident Angle and Compressing Force

图5 入射角和压紧力关系图Fig.5 Relation Between Incident Angle and Compressing Force

3.2 小车行进速度研究

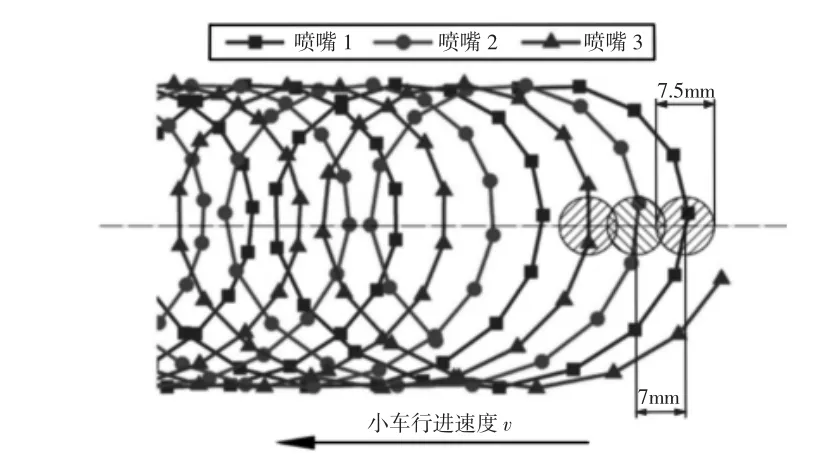

爬壁射流清洗小车的行进速度直接决定了清洗作业的耗时长短,行进速度越大,清洗耗时越短,能耗水耗也越低,但同时可能导致清洗覆盖不全面,出现漏洗或喷刷作用时间短除垢质量不佳等情况。因此,在保证清洗质量的前提下,尽可能的缩短清洗耗时,就需要对小车的行进速度进行优化研究。运用FLUENT 软件对射流靶距为85mm,射流入射角在(0~25)°范围内的射流内外流场进行仿真模拟计算,结果表明,当射流入射角为10°时,射流打击壁面的有效覆盖宽度最宽,约为7.5mm。为保证相邻两条喷嘴清洗轨迹之间始终有重合,将其最小重合宽度取为0.5mm,则相邻两条清洗轨迹间距应为7mm。由前文可知,喷刷机构转速为5r/s,所以可推知小车行进速度应为105mm/s,因此对小车喷刷机构进行清洗运动仿真可得三喷嘴的清洗路径,如图6 所示。从图6可以看出,当小车行进速度为105mm/s 时,每个喷嘴清洗路径为螺旋线轨迹,相邻两个螺旋线轨迹之间的最大间距为7mm,相邻清洗轨迹的最小重合宽度为0.5mm,确保了清洗作业的无遗漏与全覆盖,有效保证了罐体内壁的清洗质量。

图6 喷嘴运动仿真轨迹图Fig.6 Trajectory Diagram of Nozzle Movement Simulation

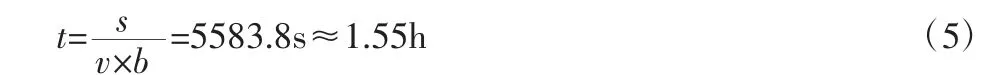

4 清洗效益分析

以56.1m3液化石油气罐车为例,罐体内表面积S1=8.666×107mm2,内部8 组防波板的总表面积为S2=3.06×107mm2,总清洗面积为S=11.726×107mm2。清洗覆盖直径b=200mm,小车行进速度v=105mm/s。因此,一次完整清洗所用时长的计算公式如下:

以市面上较为常见的三维旋转清洗设备为例,将两种清洗方式各自的能效参数对比,如表2 所示。

从表2 数据可以看出:新型刮刷与射流相结合的清洗工艺,相比于三维旋转射流自动冲洗,虽然在清洗时间上稍长一些,但清洗用水量可以下降约77%,总能耗也降为原来的1/4,且射流压力下降70%,有效减少了高压水射流发生系统的经济成本,也提高了清洗安全性,社会效益和经济效益显著。

表2 能效参数对照表Tab.2 Energy Efficiency Parameter Comparison Table

5 结论

(1)提出了一种将机械刮刷清洗与高压水射流清洗相结合的新型液化石油气罐车节水清洗技术,开发了一套自动化清洗系统,设计了一种具备磁吸附爬壁行走和壁面转换功能的爬壁射流清洗小车,可实现罐体内壁和防波板的全方位无死角清洗;

(2)通过推导喷刷机构旋转方程,确定了在转速为300r/min时射流入射角与压紧力的最优组合为:入射角为10°和压紧力5N时用于清洗较薄污垢层;入射角为41°和压紧力为20N 时用于清洗较厚污垢层;

(3)对喷刷机构进行运动仿真,得出相邻清洗轨迹间的最小重合宽度为0.5mm,小车行进速度为105mm/s;

(4)对罐车节水清洗系统设备进行能效分析表明,相比于传统高压三维旋转射流清洗,清洗水耗下降约77%,总能耗下降3/4,节水节能的同时,由于射流压力下降70%,有效降低了系统经济成本,提高了清洗的安全性,社会效益和经济效益显著。