PM1824 型包装机的结构设计与可靠性仿真分析

赵成英,李学艺,何巍华,李嘉琳

(东北大学机械工程与自动化学院,辽宁 沈阳 110819)

1 引言

目前,国内外包装机械发展迅速、竞争激烈,总体趋向于高自动化的发展趋势,包装机械的研究方向目前更注重于资源节约、结构简便、体积小、重量轻、工作效率高等[1-3]方面。国内机械市场用来包装烟盒、高档酒盒的包装机械自动化水平较高,但其价格昂贵,使用和维护成本较高[4-5],中小微型企业难以负担使用此类机器的成本,因此中小微型企业需要适合自身的纸盒成型包装设备。

鉴于经济实用体积小等的特点,设计一台纸盒成型包装设备,主要实现对衬衫类纸盒的折叠技术,可以提高工作效率、保障折叠质量、减少对工人手部的损伤,该技术具有重要的工程价值和实际意义。

2 主要研究内容

2.1 包装机的设计要求

由于目前中小微型企业对于纸盒完全是手工进行折叠,不仅效率低而且质量不易控制,因此研发成本低,易操作,节能环保,使用和维护成本低的小型包装机械,对于解决日益上升的人力成本问题,降低安全事故发生的可能性,具有实际工程意义[6-7],此种设备所生产的产品比手工操作生产的产品质量更稳定,因此针对纸盒形状提出对PM1824 型包装机的设计。

PM1824 型包装机的设计要求如下:

(1)体积小:PM1824 型包装机机构的体积不能超过(700×800×1200),单位(mm);

(2)重量轻:PM1824 型包装机机构的重量不能超过25kg;

(3)成本低:PM1824 型包装机机构的成本不能超过1 万元;

(4)效率高:PM1824 型包装机完成纸盒折叠的时间应小于30s。

2.2 包装工艺流程设计

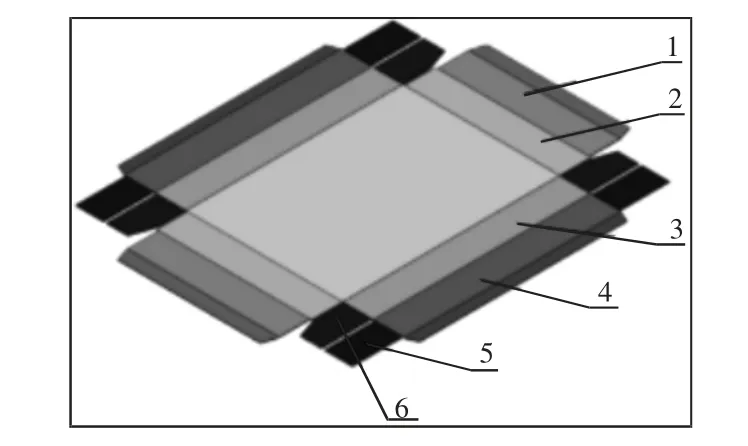

纸盒的平面展开图,如图1 所示。待折叠的区域为图中所标注的区域一、区域二、区域三、区域四、耳朵一和耳朵二及其相对称的部分,并要求折叠后的成品纸盒,如图2 所示。

图1 纸盒平面展开图Fig.1 Carton Plane Expansion

图2 纸盒成品图Fig.2 Carton Drawings

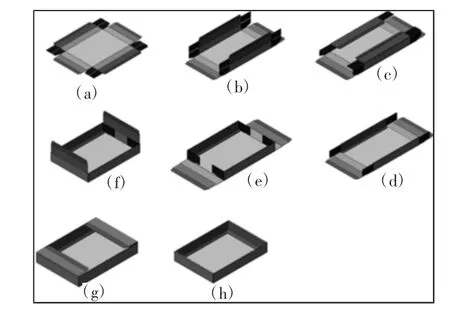

按照纸盒的外形及折叠后纸盒的形状设计纸盒折叠的工艺过程,如图3 所示。首先,对纸盒的区域三及区域四进行折叠,其次对纸盒的耳朵部分进行折叠,最后对纸盒的区域一及区域二进行折叠从而实现对纸盒完整的折叠。

图3 纸盒折叠工艺过程Fig.3 Folding Process of Carton

3 整体结构设计

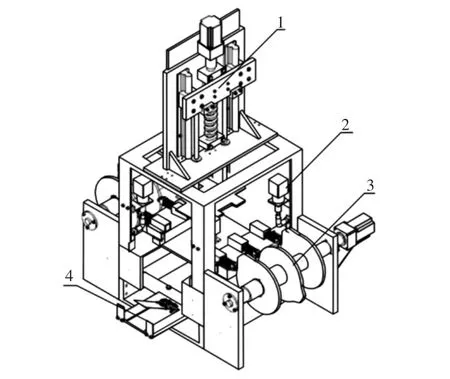

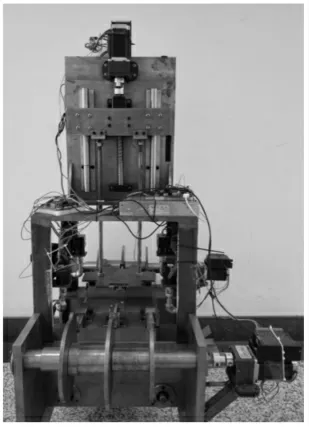

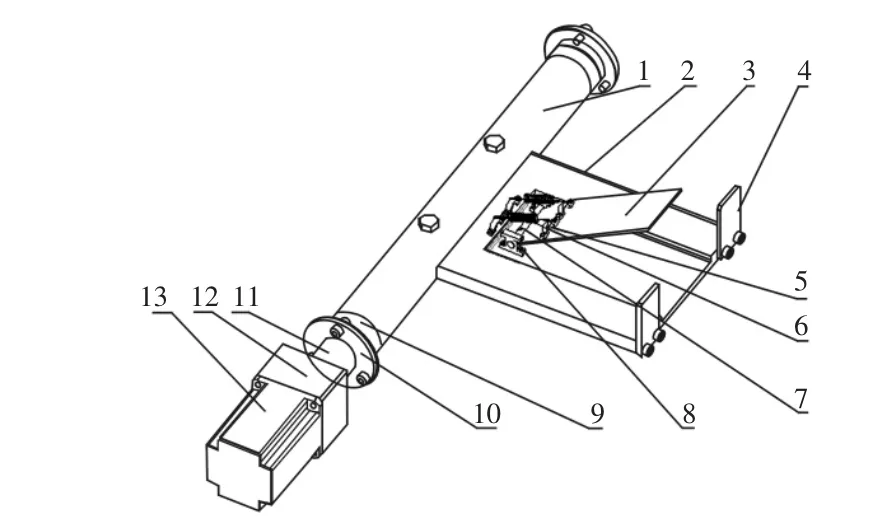

PM1824 型包装机主要由四个子机构组成,分别为主工作板机构、凸轮组机构、短立沿机构和耳朵机构,三维图,如图4 所示。样机实物图,如图5 所示。各个子机构分别有其对应的功能,主工作板机构主要实现纸盒的压实功能;短立沿主要是配合主工作板机构实现对纸盒的区域一及区域二的折叠功能;凸轮组机构主要是配合主工作板机构实现对纸盒两侧区域三机构及区域四的折叠功能;耳朵机构实现对纸盒的耳朵一及耳朵的折叠功能。

图4 PM1824 型包装机三维图Fig.4 3D Drawing of PM1824 Packaging Machine

图5 PM1824 型包装机样机实物图Fig.5 Physical Drawing of PM1824 Packaging Machine Prototype

3.1 折叠包装过程的工序动作时间分配

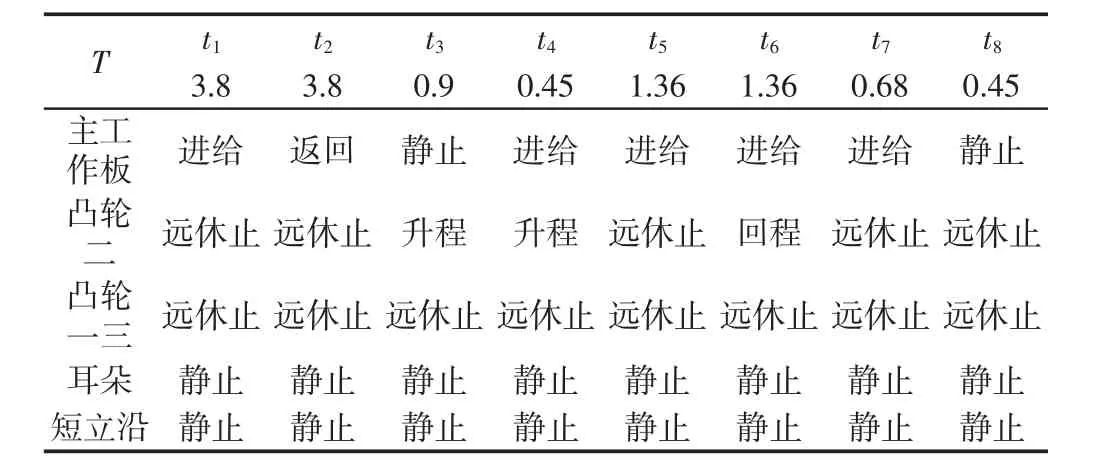

表1 折叠包装过程的工序动作时间分配Tab.1 Process Action Time Allocation in Folding Packaging Process

表1 折叠包装过程的工序动作时间分配(续表)Tab.1 Process Action Time Allocation in Folding Packaging Process(Continued)

按照所设计的PM1824 型包装机的纸盒折叠工艺流程,规划PM1824 型包装机中主工作板机构、凸轮组机构、短立沿机构及耳朵机构的折叠包装过程的工序动作时间分配,通过设计四个机构折叠包装过程的工序动作时间实现对纸盒的完整折叠。PM1824 型包装机机构的折叠包装过程工序动作时间分配,如表1 所示。由单片机控制主工作板机构、短立沿机构、凸轮组机构及耳朵机构之间的相互配合运动实现对纸盒的折叠。

3.2 主工作板机构

图6 主工作板机构Fig.6 Main Working Plate Mechanism

主工作板机构中步进电机与减速器固定连接同时通过梅花联轴器与滚珠丝杠连接,连接板固定于滚珠丝杠的滑块上,同时固定在左右圆柱直线导轨的滑块上,左右连接杆的上端分别通过折页与连接板固定连接,下端与主工作板固定连接;水平安装板上有两个通孔,分别安装铝合金滑槽,主工作板左右连接杆分别穿过安装在水平安装板上的两个铝合金滑槽;该机构在设计的过程中左右各采用一组圆柱直线导轨和连接杆的目的是保证主工作板在进给和返回过程中的运动平稳性,采用铝合金滑槽目的是减少主工作板在工作过程中两侧的连接杆的与孔之间的摩擦作用,提高主工作板工作过程的稳定性,减少主工作板机构工作过程中末端构件的偏移。

主工作板机构工作的过程主要是由单片机控制步进电机,步进电机通过梅花联轴器带动滚珠丝杠进行转动,由于滚珠丝杠上的滑块与连接板固定连接,连接杆通过折页与连接板固定连接,主工作板与左右连接杆固定连接,从而滑块通过连接板、折页、连接杆带动主工作板往复运动。

3.3 短立沿机构

短立沿结构中步进电机与减速器固定连接并通过梅花联轴器与短立沿轴相连,短立沿铁板固定在短立沿轴上,两个基座固定在短立沿铁板上,短立沿折板固定在短立沿铁板的自由端,铝合金板固定于短轴上且该轴与两个基座轴孔配合相连,基座的结构形状使固定在短轴上的铝合金板只能在一定角度范围内转动,短立沿弹簧通过弹簧固定半环分别与短立沿铁板及铝合金板连接,弹簧的拉力使铝合金板与短立沿铁板形成一定的角度。在步进电机带动短立沿轴转动的过程中,当铝合金板与纸盒的折叠区域一接触时,推动纸盒首尾部分向中心进行折叠,在此过程中步进电机带动短立沿轴继续转动,在短立沿铁板及短立沿折板和铝合金板配合的作用下实现对纸盒首尾部分的折叠。由于机架中工作平面结构的限制作用在电机带动短立沿轴工作的过程中,铝合金板运动到机架的工作平面处停止运动,电机继续带动短立沿机构转动,铝合金板逐渐与短立沿铁板贴合,当步进电机带动短立沿机构做返回运动时,铝合金板在弹簧拉力的作用下恢复到初始状态。短立沿机构中的铝合金板主要是将纸盒的区域一及区域二沿折痕向纸盒的中心进行折叠。短立沿折板与短立沿固定成L 形目的是将纸盒的区域二沿折痕折叠成与纸盒的区域一成垂直的状态,即如图3(f)所示状态。

图7 短立沿机构Fig.7 The Short Vertical Plate Mechanism

3.4 凸轮组机构

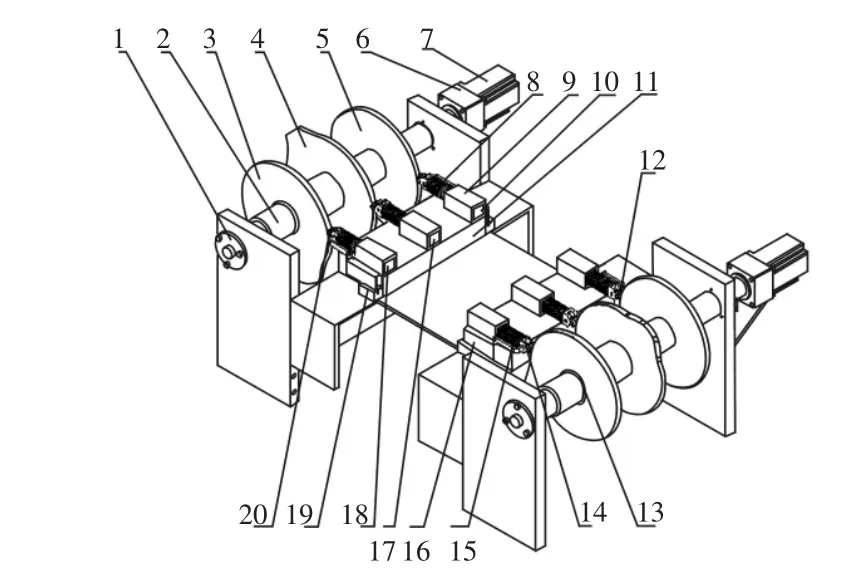

图8 凸轮组机构Fig.8 Cam Mechanism

凸轮组机构中步进电机与减速器固定连接并通过梅花联轴器与凸轮安装轴连接,凸轮一、凸轮二、凸轮三通过键、弹性挡圈与凸轮安装轴固定连接,凸轮一、凸轮三对称安装。凸轮一及凸轮三对应安装的凸轮从动直角件主要是实现将纸盒的耳朵部分保持与纸盒的区域三四成图3(e)所示状态。根据PM1824 型包装机折叠包装过程的工序动作时间分配计算得凸轮一、三与凸轮二中心线安装时应错开160°角,并且凸轮一与凸轮三对称布置。小轴承通过轴承轴安装在轴承基座上,凸轮从动件的形状为一半为方形一半为圆柱形,在圆柱形的一侧安装凸轮从动件弹簧,方形的一侧安装到从动件滑槽中,将凸轮从动件设计成一半为方形一半为圆柱形主要目的是凸轮从动件方形的一侧安装到从动件滑槽中后,凸轮从动件不会发生转动提高机构运动的准确性。轴承基座固定于凸轮从动件圆柱形一侧,在凸轮工作至升程的过程中,推动凸轮从动件做直线进给运动,由于滑槽的限制作用,使弹簧压缩,在凸轮运动至回程阶段,弹簧压缩产生的力使凸轮从动件末端安装的小轴承沿着凸轮的外轮廓曲线运动,两侧的凸轮从动直角件固定在直角连接件上,直角连接件与轴承基座固定连接,从动件滑槽固定在凸轮组基座上,在凸轮从动直角件运动的过程中起到导向的作用使直角件能够沿指定的方向运动。中间凸轮的旋转运动带动其从动件实现往复直线运动,该运动主要目的是实现将纸盒的区域四沿折痕折叠使纸盒由图3 所示状态折叠至图4 所示状态。两侧凸轮的旋转运动带动从动件直角件实现往复直线运动,该从动直角件主要是实现将纸盒的耳朵保持状态,如图6 所示。以便接下来的短立沿机构的运动实现对纸盒区域一二的折叠。

3.5 耳朵机构

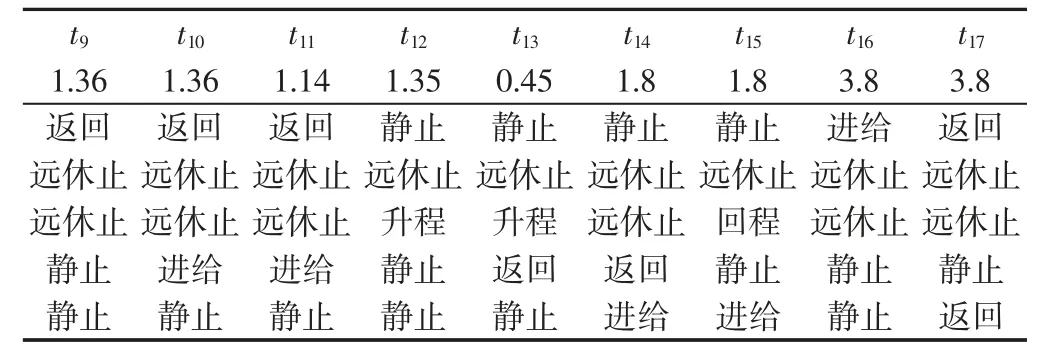

图9 耳朵机构Fig.9 Ear Mechanism

耳朵机构中的步进电机与减速器固定连接并通过梅花联轴器与连接轴一连接,连接轴一与连接轴二通过不锈钢弯头连接,耳朵工作件固定在连接轴二上。耳朵机构主要实现对纸盒耳朵部分沿各自的z 轴方向向中心处折叠,使纸盒由图5 所示纸盒状态三折叠至纸盒状态四,并且在凸轮组机构的中凸轮一、三的作用下,凸轮从动直角件将纸盒耳朵部分固定在折叠状态四下,以方便接下来短立沿机构的运动,如图6 所示。

4 PM1824 型包装机的可靠性分析

利用ADAMS 软件对PM1824 型包装机的各个机构进行运动可靠性仿真,分别对主工作板机构、短立沿机构、凸轮组机构及耳朵机构进行参数化建模,对模型添加约束及驱动,基于蒙特卡洛法[8]编制各机构的仿真程序[9],分别对各机构进行10000 组仿真,可靠度计算公式,如式(1)所示[10]。对仿真结果进行处理得主工作板机构的运动可靠度为0.9977,短立沿机构的运动可靠度为0.9975,凸轮组机构的运动可靠度为0.9988,耳朵机构的运动可靠度为0.9932,PM1824 型包装机的系统可靠度为0.9852。

图10 运动可靠性仿真流程Fig.10 Motion Reliability Simulation Flow

式中:Ng—ADAMS 软件仿真得到的极限状态函数小于零的样本的个数。完成首台实物样机的制作后,进行了500 组折叠纸盒试验,其中成功的实现了493 组纸盒的折叠,针对其中7 组中折叠失败的情况进行分析总结,可对所设计的PM1824 型包装机进行优化从而提高机构的可靠度。

5 结论

鉴于纸盒形状的特点,提出了纸盒折叠工艺流程规划方案与折叠工艺流程,在设计的过程中进行了多次的调整与修改,最终确定了PM1824 型包装机的总体设计方案,并且制作了首台实物样机,对实物样机进行了装配与调试,最终能够实现体积小、重量轻、成本及效率高的特点,且纸盒折叠质量较好。同时基于ADAMS 软件对机构进行了可靠性的仿真分析,各机构的运动都较为可靠。后续研究中可以设计纸盒传送机构,从而实现折叠纸盒的流水线作业。