基于多元模型车辆传动系统分动箱可靠性分析

马利华,尚 霞,何光辉,孙瑞霞

(1.黄河交通学院汽车工程学院,河南 焦作 454950;2.郑州煤矿机械集团股份有限公司,河南 郑州 450000)

1 引言

分动箱是实现动力再分配的重要结构,是多轮驱动车辆的重要单元。分动箱有齿轮、轴承等单元构成,系统的可靠性直接影响车辆运行安全[1]。机械系统的可靠性决定于两方面因素,即强度与载荷,它们之间的相互作用关系决定了分动箱的可靠性、安全性等性能。对系统可靠性进行分析,对安全应用具有重要意义。

国内外学者对分动箱可靠性进行一定研究:文献[2]通过对系统零部件多种潜在失效模式及其对系统功能的影响,获得影响最为严重的模式进行改进设计;文献[3]考虑润滑、冷却、齿轮转速、轮齿接触与弯曲的可靠性等对分动箱的可靠性进行综合指标评价;文献[4]采用建模分析的方法,对齿轮和轴承的损伤进行分析,获取影响最大的部件参数;文献[5]对于不确定的设计参数它能够进行优化设计,以鲁棒性为指标并因选择算式的不同而得出差异性的结果。

针对分动箱的可靠性进行分析,分动箱传动系统在功能、结构、动力与运动传递上构成复杂,对分动箱传动系统进行多元建模;对初步设计方案进行优化设计,增加档位变换、差速锁止等机构;对分动箱进行功能逻辑流程、可靠性系统分解模型;分别采用应力—强度干涉模型和FMECA 方法对零部件和系统进行可靠性分析。

2 分动箱多元模型

2.1 分动箱结构

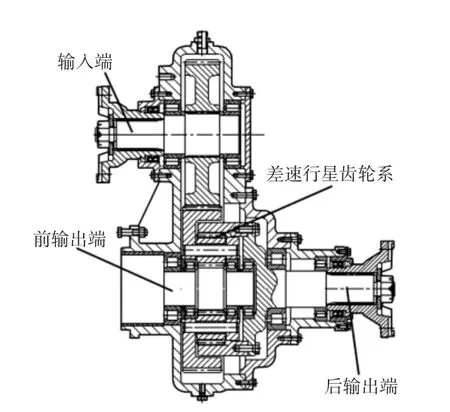

所谓分动箱,就是将发动机的动力进行分配的装置,可以将动力按比例分配给前、后输出端。随着汽车驱动系统理念及四驱技术的发展,分动箱也演变出了不同版本,实现了不同的功能以满足不同车辆的诉求[6]。总体而言,拥有分动箱的车辆就具备了多轴驱动的能力,可以更充分的利用地面驱动力,提供更佳的通过能力[7]。所研究分动箱初步设计方案结构图,如图1 所示。

图1 分动箱初步设计方案Fig.1 Transfer Case Design

2.2 分动箱多元模型

分动箱传动系统在功能、结构、动力与运动传递上构成复杂,因此对系统进行功能域、结构域、逻辑域等域面的建模与分解有利于简化模型[8],从不同角度对系统各部分进行可靠性分析,对分动箱传动系统进行多元建模。

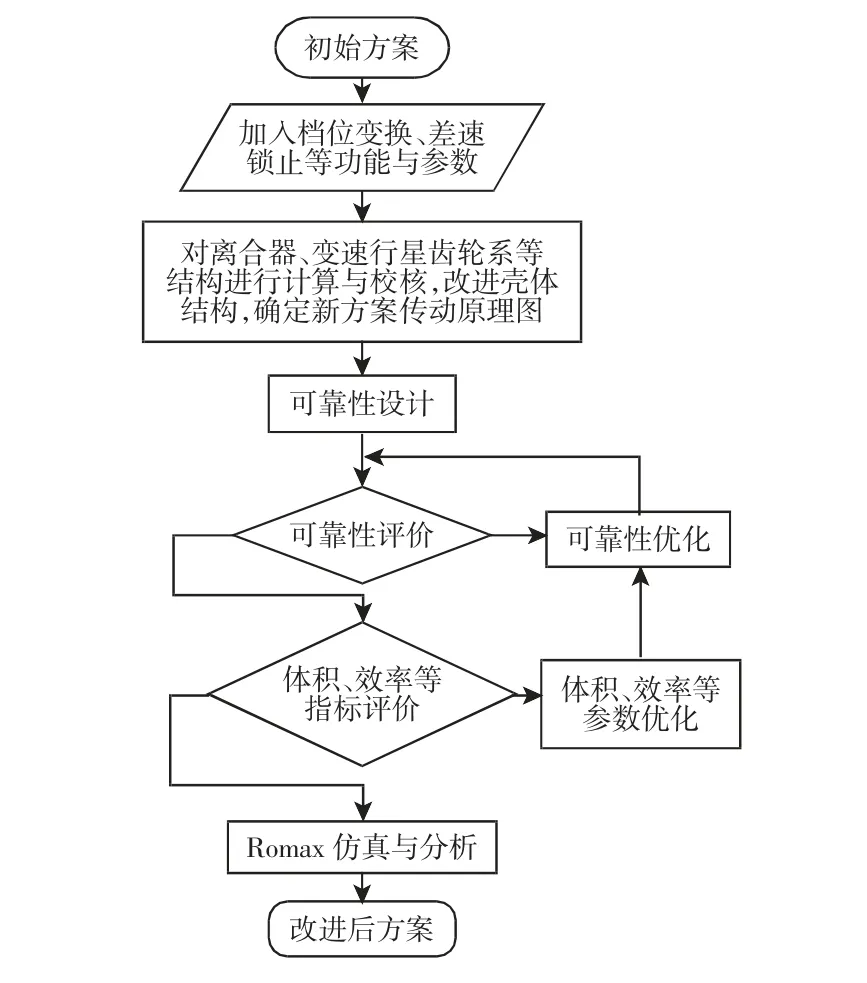

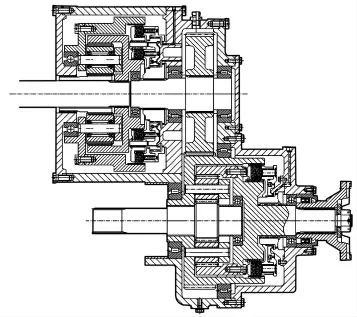

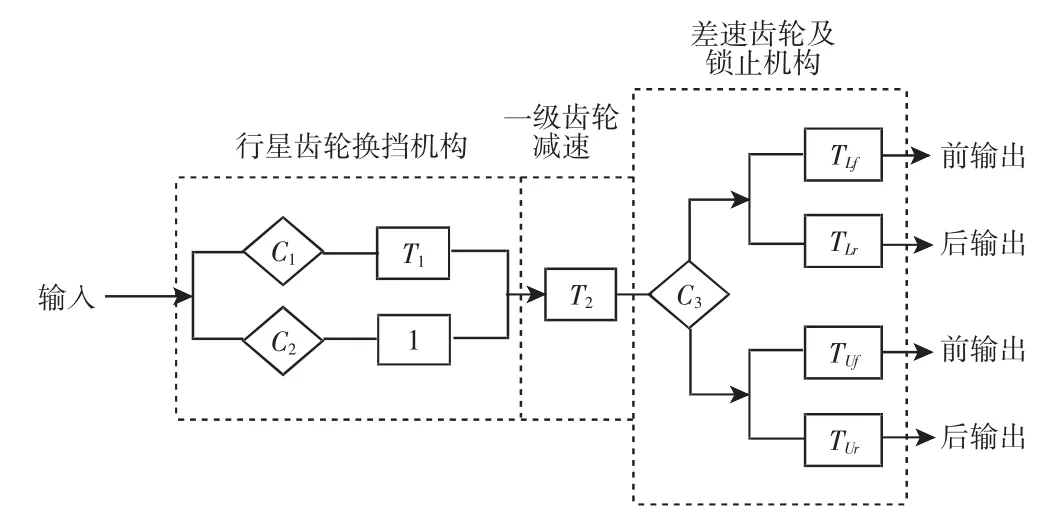

在分动箱初步设计方案的基础上提出增加档位变换、差速锁止等机构并进行可靠性设计的流程图,如图2 所示。设计流程充分将结构合理性与可靠性、经济性等指标考虑在内,内部自循环的设计过程能够保证改进后方案的设计可靠性。改进后方案如图3 所示。对分动箱的功能逻辑流程建模,如图4 所示。此模型包含传动系统内子系统之间的操作逻辑关系并描绘了系统整体能量流动路线[9],结合系统进行可靠性建模,形成分析系统可靠运行的充分与必要条件。分动箱功能逻辑流程图将系统分为行星齿轮换挡机构、一级齿轮减速部分、差速齿轮及锁止机构三部分。第一部分中C1,C2分别为控制分动箱切换低档位与高档位的离合器总成,T1为分动箱低档位传动比,高档位为直接档故其传动比为1,此部分主要任务是实现分动箱高低档位平稳切换,但高低档位离合器在逻辑上不能同时工作,结合状态为互斥;第二部分为分动箱传动系通过传动比T2对动力进一步转化,包括增距减速、改变传动方向实现轴间力矩转换,在逻辑关系上它构成了传动链的关键一环;第三部分是分动箱实现动力分配的关键环节,动力在此被决定如何传递,特殊设计的行星齿轮差速系能够有效实现动力对前后输出端的差矩差速输出,而其中离合器C3的是否结合(工作)决定了差速是否锁止,如前文介绍,离合器C3不工作时前后输出端能够承受一定范围的速度差并定比例输出力矩,离合器C3工作时前后输出端速度锁定,力矩容量确定,前后输出量由负载决定,最终实现符合要求的前后输出端动力输出。逻辑流程图的提出为分动箱传动系统各部件可靠性与整体可靠性的逻辑关系的分析创造了便利[10],而在分动箱可靠性分析之前还需进行整个系统零部件的可靠性分类,分解图示,如图5所示。分动箱传动系统的可靠运行决定其可靠性能,而可靠性是一个非常复杂广义的概念,包含设计可靠性、使用可靠性及维修可靠性等概念,与系统运行环境、工况选择、维修状态、操作特性以及随机载荷等相关性大,且随时间变化的规律不易掌握,故而全面分析分动箱传动系统的可靠性还不能完全实现,选择对分动箱可靠运行影响重要的几部分总成或部件进行分析,保证其设计阶段具有高设计可靠性,能够应对一定的载荷波动与冲击。在此可靠度分解示意图中,首先考虑传动系统关键总成的可靠度组成要素,它们分别是齿轮传动总成、离合器总成及承载轴承总成。其中齿轮传动总成的可靠度Rg 包含高低档位转换行星齿轮系4个行星轮啮合副的可靠度Rgt1、Rgt2、Rgt3、Rgt4,按此方法划分是由于行星齿轮分别与太阳轮和齿圈啮合,每个行星齿轮的轮齿为两面受载,而太阳轮或齿圈只一面受载,因此单独分析行星齿轮啮合与传动的可靠性能够涵盖太阳轮与齿圈的可靠性,不用对它们再单独分析,因此行星齿轮系传动可靠性分析仅计算行星齿轮传动可靠性即可,齿轮传动的可靠性还包括一级减速齿轮副的可靠度Rg1,以及差速行星齿轮系6 个行星轮啮合副的可靠度Rgd1、Rgd2、Rgd3、Rgd4、Rgd5、Rgd6;离合器总成的可靠性包括高低档位的切换离合器C1、C2的可靠度RC1、RC2以及差速锁止离合器C3的可靠度RC3;承载轴承的可靠性包括8 个支承轴承的可靠度Rb1、Rb2、Rb3、Rb4、Rb5、Rb6、Rb7、Rb8以及各行星齿轮内的若干轴承的可靠度[4-5]。

图2 分动箱改进方案设计流程Fig.2 Transfer Box Improvement Plan Design Flow

图3 分动箱改进设计方案Fig.3 Transfer Case Design

图4 分动箱功能逻辑流程图Fig.4 Transfer Box Function Logic Flow Chart

图5 可靠度分解示意图Fig.5 Schematic Diagram of Reliability Decomposition

零部件可靠性的阐述是准确描述系统可靠性的另一关键要素,在可靠性分析模型中它与基本单元的可靠性关联,其失效形式对应零部件最大失效概率。

3 分动箱可靠性分析

3.1 零部件可靠性

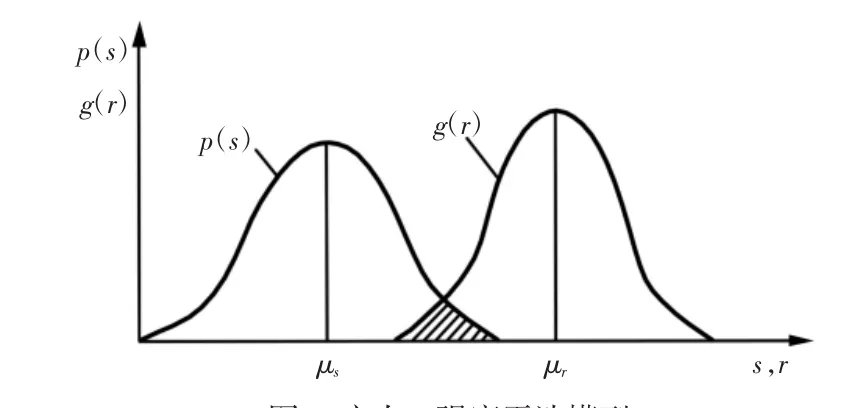

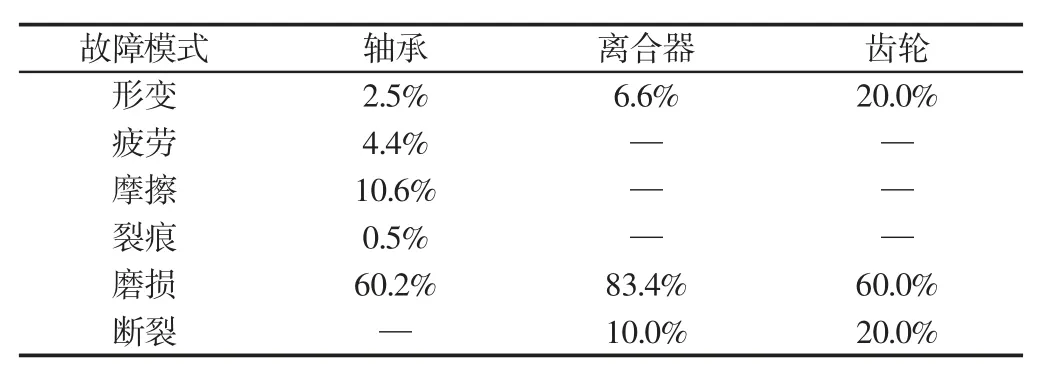

车辆运行中传动系受载冲击大、载荷重的特性,分动箱的齿轮、轴承、离合器等传递转矩的零部件可靠性对系统整体可靠性影响较大[11]。应力—强度干涉模型在工程机械领域,特别是在可靠性设计与分析中得到了广泛的应用,使用前提为已知应力和强度的分布密度函数,计算零部件失效概率。模型认为如零部件所受应力与其允许的强度产生干涉,系统就有失效的可能,在干涉区域内,应力大于强度即有可能发生失效[12]。应力—强度干涉模型示意图,如图6 所示。应力和强度的分布密度分别为p(s)与g(r),其中s 与r 相互独立,则系统失效的概率:

图6 应力—强度干涉模型Fig.6 Stress-Strength Interference Model

3.2 系统可靠性

对分动箱传动系统进行可靠性分析,鉴于数据的缺乏与数学模型的不精确性,使用FMECA 方法对传动系统进行定性分析。进行FMECA 分析时,要决定分析对象属于哪一级功能层次,即明确是系统级、分系统级还是零部件级[13]。层次不同,方式也有差别,且对上一层次的影响与下一层次的追究深度也不相同,一般机械产品的分析层次,如图7 所示。

图7 一般机械系统中的层次关系Fig.7 Hierarchical Relationship in General Mechanical System

进行故障模式危害性分析时,引入严酷度、发生度和检测度的概念并分别进行评分,分值在(1~10)之间,分值越高则代表故障模式的严酷度等级越高、发生概率越大且越不容易被检测到。风险优先数(risk priority number,RPN)就是以上三个评分值相乘所得的结果:RPN=严酷度×发生度×检测度 (6)

通常当RPN 值介于(1~50)时表示风险较小,基本不会对系统造成影响;当RPN 值介于(50~100)时表示存在较大风险,需进行改进;当RPN 值>100 时表示风险很大,需要加强控制。需要指出的是,实际情况中对严酷度等级是9 或10 的故障模式,不论其RPN 为多少都须进行严格控制。

故障模式危害度的定量计算公式:

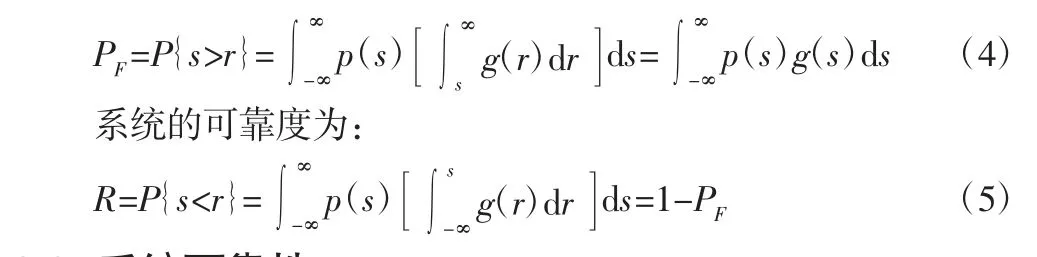

式中:Cm—故障模式危害度;α—故障模式频数比,即某一故障模式引起的零部件故障占零部件总故障的比率,如表1 所示,对于单个零部件,其所有故障模式频数比之和为1;β—某一故障模式导致零部件故障的概率,如表2 所示;λp—零部件故障率;t—工作时间。

表1 分动箱部分零部件失效模式及频数比Tab.1 Failure Mode and Frequency Ratio of Parts of the Transfer Case

表2 β 取值表Tab.2 β Value

零部件的危害度计算公式如下:

式中:Cp—零部件的故障危害度;Cmi—第i 种故障模式的危害度;i(i=1,2,…,n)—故障模式种类。

根据以上分析,获得主要的组成零部件轴承、离合器、差速行星齿轮、变速行星齿轮的寿命、损伤比和β 值,如表3 所示。

表3 各部分寿命和损伤比结果Tab.3 Life and Damage Ratio Result of Each Part

根据表中分析结果,零件的寿命至少达到标准要求15000小时,同时损伤比小于100%,可知零部件的寿命满足要求,可靠性符合整体要求,变速行星齿轮转速高且承载较大,损伤比较高,可靠性略低,很可能丧失功能,在生产和使用中需要加以注意。可以得到,系统的RPN 值为35,属于风险较小的等级,基本不会对系统造成大的影响。综上可知,分动箱传动系统的可靠性(故障率)能够满足设计要求,其中各个零部件的可靠性结果接近,工作寿命在正常工况下能够达到设计目标,分动箱可靠性的置信度较高。

4 结论

针对分动箱的可靠性进行分析,采用多元模型对初步方案进行优化设计,从不同角度对系统各部分进行可靠性分析,结果可知:(1)在分动箱初步设计方案的基础上提出增加档位变换、差速锁止等机构并进行可靠性设计的流程图,设计流程充分将结构合理性与可靠性、经济性等指标考虑在内,内部自循环的设计过程能够保证改进后方案的设计可靠性;(2)零件的寿命达到标准要求15000h,同时损伤比小于100%,寿命满足要求,可靠性符合整体要求,变速行星齿轮转速高且承载较大,损伤比较高,可靠性略低,很可能丧失功能,在生产和使用中需要加以注意;(3)系统的RPN 值为35,属于风险较小的等级,基本不会对系统造成大的影响;分动箱传动系统的可靠性(故障率)能够满足设计要求,其中各个零部件的可靠性结果接近,工作寿命在正常工况下能够达到设计目标,分动箱可靠性的置信度较高。