基于机器视觉的汽车轮罩PVC 涂胶检测技术研究

王 爽,赵时璐,张 震,王 聪

(1.沈阳大学机械工程学院,辽宁 沈阳 110044;2.华晨宝马汽车有限公司涂装车间,辽宁 沈阳 110143)

1 引言

PVC 胶又称聚氯乙烯涂料,是由聚氯乙烯树脂、增塑剂、填充剂、颜料、附着力增强剂、稳定剂和防止发泡剂等构成。该材料具有力学性能好、经济适中与电泳漆膜相容性好等优势,尤其是经烘烤固化后,具有密封、耐磨、耐腐蚀等多种作用,因此,PVC 胶在汽车车身各种焊缝的密封处理过程中广泛应用[1]。

喷涂PVC 胶普遍是手工喷涂法,其优点可分为两方面,一方面操作相对简单;另一方面成本相对较低。但在实际生产过程中,若存在操作不规范时,就会产生误喷、漏喷、过喷以及PVC 胶雾厚度值不足等缺陷,从而严重影响产品的生产效率及质量。随着现代工业自动化的发展,机器人喷涂PVC 涂胶替代了传统人工喷涂PVC 胶的操作。考虑人眼无法稳定连续进行喷涂PVC 胶质量的检验,如微小尺寸的快速精准测量、核对形状、是否出现未喷涂区域等。因此,把计算机准确性、高效性以及稳定性融入到人类视觉的抽象性中,即基于机器视觉设计开发一个PVC 涂胶机器视觉应用系统的关键技术用于汽车轮罩PVC 胶检测。

基于机器视觉对PVC 涂胶检测进行研究,其关键技术在于将人眼无法识别与测量的信号采用机器来完成。即将被检测的目标通过机器视觉系统将图像处理完成后输出信号,再将获取到的图像信号转变成数字信号,从而根据呈现的结果改善现场情况。机器视觉应用系统的开发使得生产自动化程度进一步提高,并且实现信息集成化。

通过对采集的图像信息进行循环分析计算,及时改变喷涂PVC 胶用量的多少,从而将PVC 胶喷涂质量得到有效改进。

2 检测系统框架设

基于机器视觉的汽车轮罩PVC 胶检测系统结构图,如图1所示。该系统的三大主要组成分别为电气控制系统、机器人控制系统以及机器视觉检测系统。输送系统、报警装置、PLC 上下料控制系统在电气控制系统中至关重要。机器视觉检测控制系统分为光源、光源调节器、主机显示器、工控机和CDD 工业相机。通过CDD 工业相机、光源进行图像采集并传输至图像处理模块对图像进行数字分析,主要对车身两侧轮罩处PVC 胶未喷涂区域位置及尺寸大小进行检测。为了提高检测的精准性及检测的整体性,将CDD 工业相机和光源安装在多个位置上。通过控制系统可以实现自动进行拍照并采集图像,对发现的PVC 胶喷涂不合格现象进行报警,并具有对车型及数量的统计功能。

由图1 可知,将汽车轮罩PVC 胶未喷涂区位置及尺寸大小作为主要研究对象,以机器视觉作为检测工具,对汽车轮罩PVC胶未喷涂区域进行检测。

图1 汽车轮罩PVC 胶检测系统Fig.1 PVC Glue Testing System for Automobile Wheel

3 检测系统方案设计

机器视觉系统在各个领域的应用比较广泛,根据不同的应用领域将选择不同的组成部件,其中光源、镜头、相机等主要部件都是必不可少的。如图1 所示,中各个组件间相互配合、协调组成一个完整的机器视觉系统。

3.1 光源

在机器视觉系统中,光源的作用是照亮物体,向被检测物体投射出合适的光线,并尽可能高质量地突出被拍摄物体的特征点,将需检测区域与不需检测区域以明显的视觉效果区分开,提高其对比度,改善分辨率并保证光源的稳定性。上述因素对实际数据输入的质量和产生,至少35%的应用效果有直接影响,其也是提高系统的分辨率、降低噪声、图像分析与处理软件算法简化的必要前提要有好的光源和照明方式。因此,光源相对整个系统来说是不可缺少的一部分,是机器视觉图像采集的关键点。均匀照明,去除反光是光源和照明设计的原则。由于应用于机器视觉系统照明没有特定的设备,所以要根据特定的实例来选择或设计光源及照明设备。还要依照被测物体的不同材料、颜色和光源的光谱,强度、方向等作进一步分析,重点突出被测物体的特征量,保证采集到高质量的图像信息。

通常光源划分的种类繁多:(1)根据型号分为LED 灯、卤素灯以及电致发光管;(2)按照光源形状分为条形光源、方形光源以及圆形光源;(3)将正向照射与背向照射定义为照射的角度方式[2]。

该系统的检测目的是汽车轮罩PVC 涂胶未喷涂区域的定位和尺寸测量,检测的最终目的是检查汽车轮罩PVC 胶是否符合涂装工艺标准。

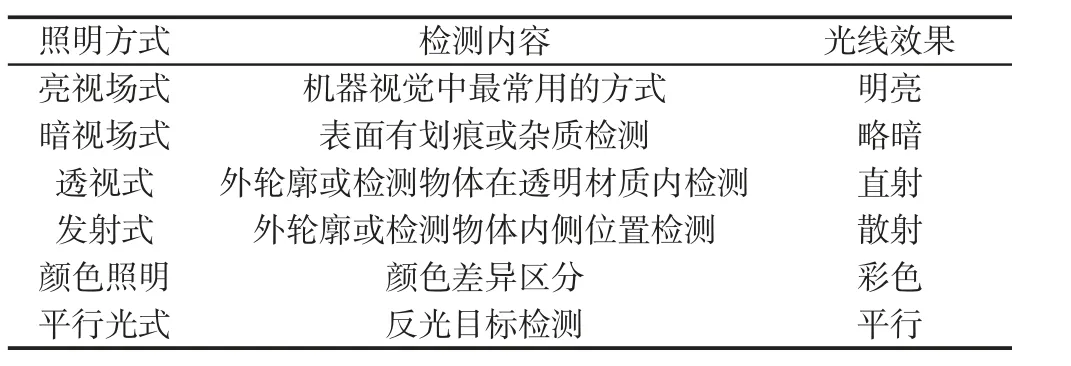

依照表1 及表2 所提及的特性,来选取和设计汽车轮罩PVC 涂胶检测所需的光源。

表1 汽车轮罩PVC 涂胶检测工艺参数Tab.1 Testing Parameters of PVC Coating for Automobile Wheel Cover

表2 不同照明方式对比表Tab.2 Comparisons of Lighting Modes in Different Situations

经过对照匹配,及大量试验调试和改进,最终选取LED 光源作为最佳光源。大部分机器视觉系统选择LED 作为光源,其具有尺寸较小、使用时间长、使用效率高、发出热量低、光射稳定等诸多优点。在光源选取阶段针对线性光源和条形光源分别进行实际安装测试,结果为:条形光源呈均匀光线且应用在大尺寸特征的成像场合相对合理;线性光源呈低强度照射且应用在小尺寸特征的成像场合相对合理。通过对照射角度的测试,背向照射获取到的图像比较模糊,达不到所需图像的清晰度。

此检测系统和被检测目标要求照射光均匀且必须无反光特征,所以汽车轮罩PVC 涂胶检测系统的照明方式选择正向的条形光源。

3.2 镜头

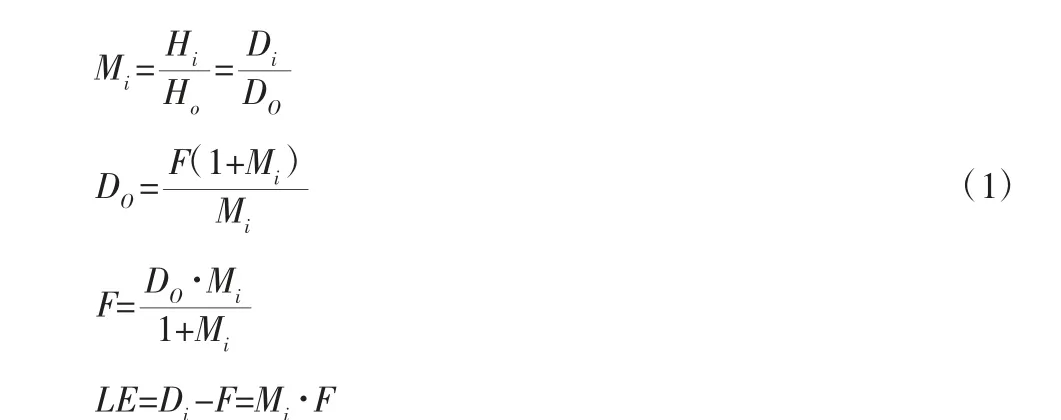

在机器视觉系统中,被检测目标与镜头的工作距离相对较近,与人眼中晶状体的作用相同。镜头的质量对相机的拍摄效果及图像的清晰程度有直接的影响,甚至会影响到机器视觉系统的整体性[3]。因此,选择合适的光学镜头安装在合适的位置是保证获取清晰图像的前提。根据焦距、视角、相对孔径和像面尺寸等参数选择光学镜头,其中焦距大小直接决定成像物体在传感器中图像的尺寸,镜头的分辨率受相对孔径直接影响。一方面,镜头的选择主要依据工业相机的型号并获取大小合适的成像面。另一方面,镜头的焦距按照根据实际工作距离来计算并确定,一般利用以下式(1)进行计算来确定:式(1)中,Mi 表示放大倍数,Ho 和Hi 分别表示物高与像高,Di 和DO 分别表示像距和物距,LE 表示镜头的范围,F 则是镜头焦距[4]。

主要参数对镜头有一定影响,例如,视角、光圈、景深等;光圈值或焦距值越小,景深越长,反之亦然[5]。

根据实际工作距离,通过计算选用焦距为14mm、18mm 和25mm 三种镜头对轮罩唯一区域进行安装测试,发现焦距为14mm 的镜头拍摄出的图像偏小,不利于对图像进行分析;焦距为18mm 的镜头成像效果清晰,有益于分析产生结论;对于焦距为25mm 的镜头来说,成像结果被放大,显示检测目标成像不完整[6]。综上所述,选择18mm 焦距镜头作为最佳检测镜头。

3.3 相机

如何选择一款合理的工业相机是整体系统的关键点之一。工业相机可分为CDD 相机与CMOS 相机。其中采用CMOS 相机的拍摄后获取的图像清晰度不高,所以在工业领域选用比较广泛的是CDD 相机。在选择工业相机时,需要注意以下几个方面:

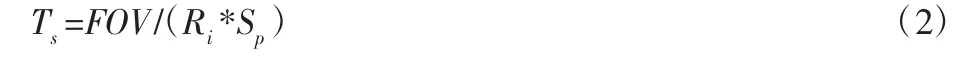

(1)线扫描相机对检测目标进行分隔扫描或者逐行扫描。线扫描遵循以下原则:①对被检测目标进行一维测量;②处于运动态的检测目标;③对可旋转检测目标边缘图像处理;④需要清晰的检测物体图像。精确速度跟踪、平稳运动态,要求高光源强度都是线扫描相机的特点。而面扫描相机比较单一,只具有一次扫描一副图像的特点,在应用方面有局限性。目前,线扫描相机的检测速率在65FPS 左右,适用于连续的动态目标作精准检测,利用运动目标式(2)计算相机的扫描速度。

式中:FOVA—某个方向上照相机视场;Ri—图像分辨率;Sp—检测目标移动速度[8];对高速运动物体拍摄时,减少曝光时间减,提高电子快门速度,改善图像清晰程度,利用曝光时间估量式(3):)

式中:T—曝光时间;P—CDD 像素尺寸;O—检测目标尺寸;L—

CDD 芯片尺寸;Sp—运动的速度。

(2)根据照相颜色进行分类,分别有黑白色相机和彩色相机。在实际应用中,彩色相机呈现出的分辨率、信噪比以及效率都处于优势,可以满足多数工业在线检测要求。随着相机制造业的发展与进步,彩色相机的识别颜色性能得到增强,在工业、生物学等领域得到广泛应用。

(3)典型的相机输出口形式有RS422、USB、GIGE、RS644等,因此要根据相机输出口形式选择图像处理器[9]。

考虑此系统相机的工作环境在室温(20~25)℃下,其工作时间长达18h,选用CDD 相机作为此检测系统的相机,并具有寿命长、低消耗、稳定性较高等特点。因汽车轮罩在检测时将发生运动偏差,所以应适当放大视野。经过计算,光源照明不发生异常,选用一方分辨率为200/0.1/2=1000pixcel 的相机,另一方分辨率220/0.1/2=1100pixcel 的相机,即像素在1000*1100 以上,故选用像素为1280*1024pixcelCDD 相机为最佳使用相机[6]。

3.4 图像特征定位

定位孔圆心的测定时根据两圆弧的中垂线交点,此方法仅针对处理图像前,具体实验过程如下:(1)将采集到的图像进行数值分割,确定边界检测数值,从而得到定位孔信息图像。(2)在选取的图像上设定一处A 点,使其A 点沿图像移动至固定像素点,设定为B 点,获得的弦长设定为AB,以上过程反复进行并得到多条弦长。(3)通过计算每两条弦长值来确定圆心坐标值。(4)坐标结点数值,若与像素孔点位置一致,则此定位孔未喷涂PVC胶,在该孔基础上向边界出延伸2 条或3 条检测数值线,作为相应的检测计算值。

4 图像分析检测

4.1 提取特征点数值

提取图像中数值点是算法中最关键的一步,直接关系到轮罩PVC 涂胶未喷涂区域检测与后续输出结果的准确性,此算法以周长和面积作为轮罩处PVC 涂胶未喷涂区域的评估数值。

周长表示的是在机器视觉中被检测图像区域边界处全部像素点的总和,将检测范围设为最大的合格区域,因此对于检测区域的整体周长为Lmax值,其中包括的噪声周长为Lmin值,将检测周长值设在两者之间。检测发现未喷涂部分的总数值大于周长数值,则轮罩PVC 涂胶的部分大于设定的标准范围,所以将检测区域的周长数值设定为检测区域的特征参数。

面积表示全部像素点的总和A,见式(4):

对于某一个检测点,若检测输出的面积值在已设定的PVC胶喷涂标准面积值内,其符合工艺标准;若检测出的面积值大于或者小于标准面积值,说明PVC 胶喷涂与工艺标准不符。

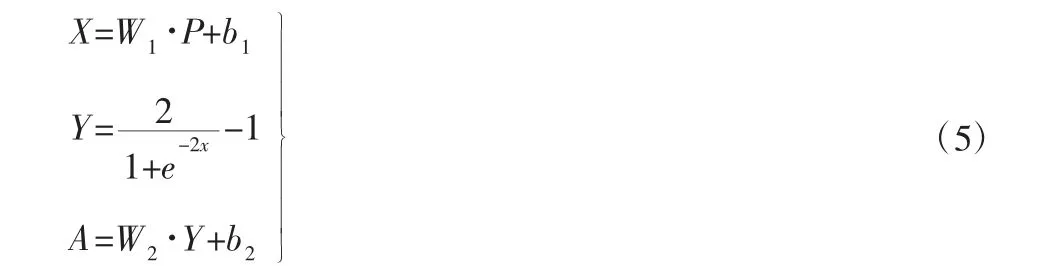

4.2 识别检测定位

机器视觉检测系统分输入层、隐含层和输出层,设定在PVC未检测区域内的输入量为2 个,输出值为1 个,全部表示PVC 喷涂结果[6-7]。根据二进制输出实际数值,输出1 或0,其中1 表示喷涂不合格,0 表示喷涂合格[6],利用式(5)可得:

式中:X、Y—变换量;W1、W2—权值矩阵;b1、b2—阈值矩阵;P—周长、面积等输入信息。通过(5)式计算分析将特征值转换输出0/1,其为PVC 检测结果。

4.3 图像识别

在汽车轮罩PVC 胶缺陷检测中,标准的PVC 胶喷涂与少于或多于标准的PVC 胶在喷涂在图像中相比,少于PVC 胶的图像亮度较暗,多于标准PVC 胶的图像亮度较亮。同时不符合标准的PVC 涂胶会产生不规则形状,因此对于调大灰度值与改变中值滤波从而调高图像清晰度进行了研究。主要采用Blob 分析法对产生的缺陷区域进行了检测,其中的关键技术是局部阈值分割法与二值形态学操作,同时发现问题区域[10]。

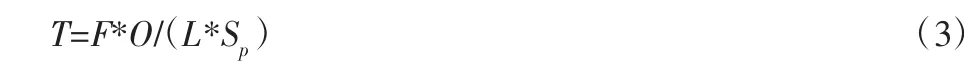

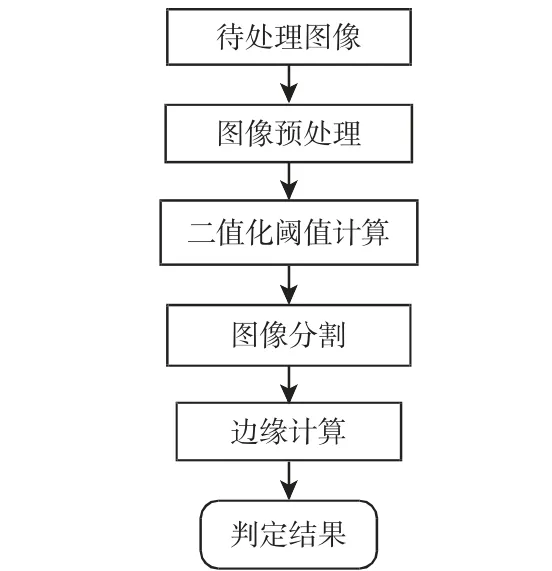

对汽车轮罩PVC 涂胶使用性能检测就是使用组态式算法进行检测,虽然在设计流程上看似简单,但是由多个子系统结合进行检测的,如图2 所示。

图2 PVC 胶喷涂使用性能边缘检测流程Fig.2 Edge Detection Procedure of PVC Gum Spraying Performance

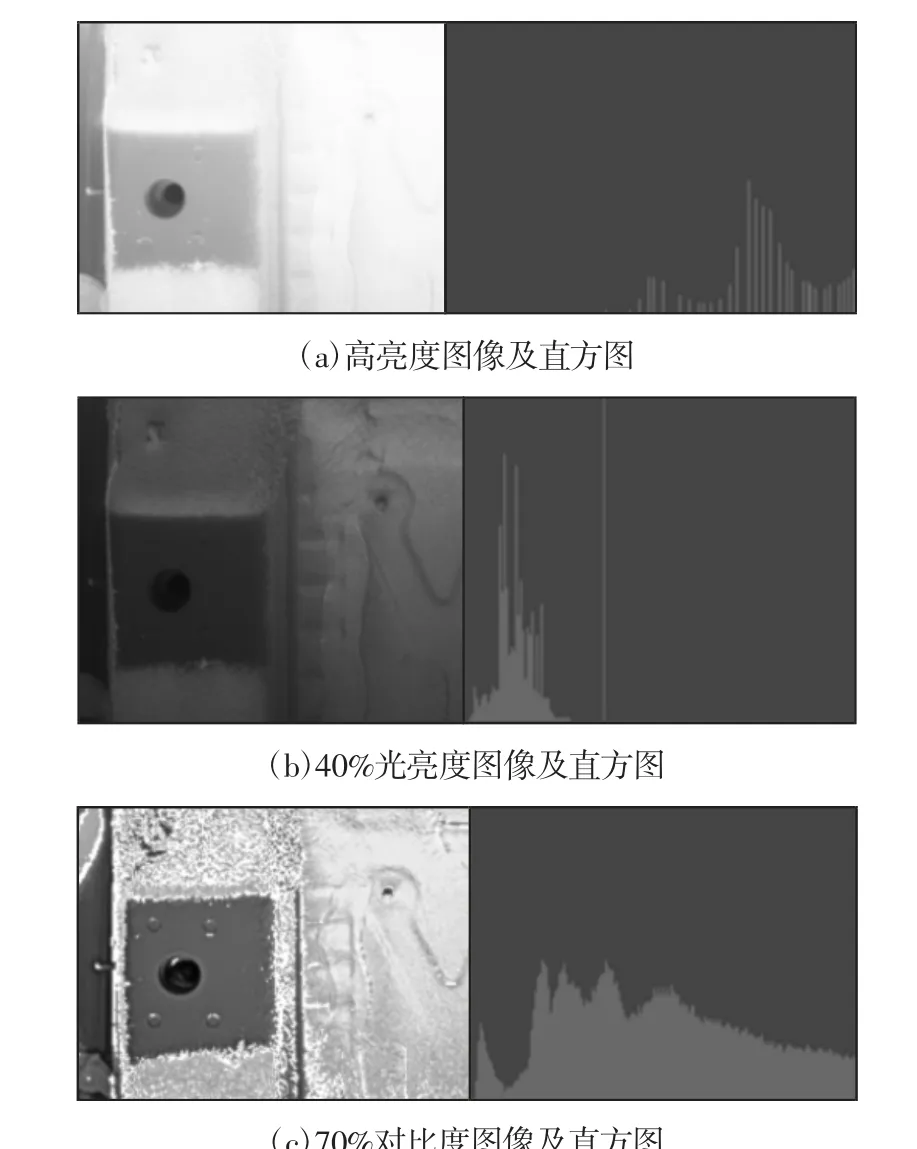

(1)高亮度图像:图像直方图主要集中在高的灰度范围,如图;

(2)30%对比度图像:直方图主要分布在灰度范围中间位置,且像素分布较窄,如图所示;

(3)70%对比度图像及直方图:直方图主要分布在灰度范围较宽位置,且像素分布比较均匀,如图3 所示。

图3 灰度对比直方图Fig.3 Grayscale Contrast Images and Histograms

由图可知,检测区域与背景区域形成高度对比时,直方图分布很均匀,因此在进行检测时,应将检测区域与背景图进行预处理后,在进行二值化阈值计算[11]。图像二值化就是将图像中需要进行检测的区域与背景区域进行区分并保留图像中的检测区域。汽车轮罩PVC 涂胶研究以迭代法进行二值化阈值计算,直到整个图像选取的阈值不再进行迭代循环,该值便是标准阈值。

在图像上先假定一个灰度值作为检测图像的阈值,并计算在该阈值情况下的检测区域与背景区域阈值的中心值,如果假定的阈值与检测区域和背景区域阈值的中心值相等,则迭代停止,并以假定所设阈值进行二值化运算,利用公式进行初始阈值T0进行计算[10]。

根据式(9)进行所求阈值迭代循环,若TK=TK+1,则为正确的图像阈值,否则根据式(6)及式(7)继续进行迭代,直至计算出合适的阈值。

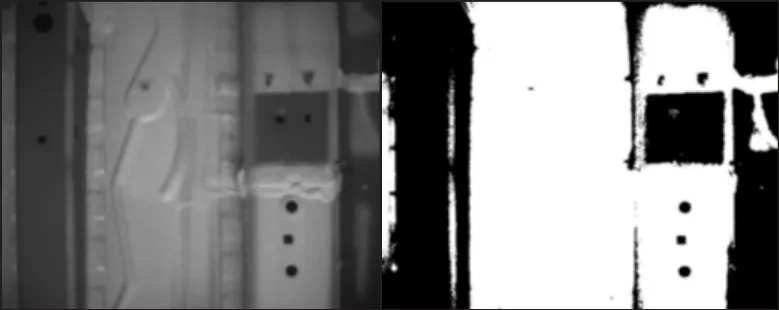

结果图像,如图4 所示。

图4 标准图及效果图Fig.4 Original and Effect Drawings

首先对二值化阈值进行设定,这样不仅可以大量对数据进行压缩,降低储存图像的容量,还可有效地简化后续计算步骤,增快识别速率。其次进行图像分割,图像分割利用图像中检测区域目标特征、位置、几何形状、纹理等的差异选取几个阈值把原图进行若干份分割成互不交涉的区域,明确每一个像素点对应的是检测区域还是背景区域,把检测区域在原图中与背景分离出来,判定检测区域的二值化是否还需要进行阈值处理。

图像的处理,首先对输入图像进行预处理,其次,对图像进行核心算法处理图像,最后,对特定图像处理并存储结果图像,或传输给更高的图像处理系统,图像分割的过程也是如此。核心算法作为整个图像分割的关键,算法的运算速率快慢决定了分割图像的效率,因此需要保证其稳定性;图像在进行分割后存在很多的小区域或者闭合区域,因此需要后续算法进行完善。

5 实验及分析

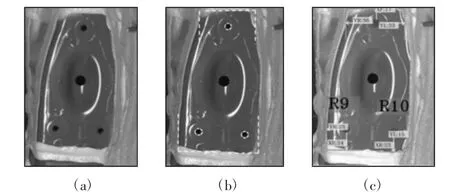

针对汽车轮罩PVC 涂胶未喷涂区域进行图像检测。通过分析检测信息评估表得到:工作距离为(800~850)mm,根据最佳选择设计原则以及上述公式计算可得出选取焦距为16mm 的镜头。CDD 相机选取1.3Mega Pixels 千兆相机,光源采用LED 条形光源。选取1000 台汽车作为检验对象,下图为任意一台汽车检测图像,如图5 所示。1000 台车轮罩处图片均通过实际生产线进行拍摄,并根据以上算法进行判定与分类,则实际检测数据,如表3所示。

图5 汽车轮罩处PVC 胶未喷涂区域图像检测处理图Fig.5 Image Detection and Processing Chart of Unpainted Area of PVC Glue at Automobile Wheel Cover

表3 检测数据统计表Tab.3 Actual Test Data Table

在检测过程中,基于机器视觉轮罩处PVC 胶检测结国正确率达到了99.48%,但是在细节部分也存在部分检测错误情况,如图5 所示。图5 中以图(a)为标准图,并分别与图(b)和图(c)进行分析对比。在图(b)中由于光照强度导致系统选择轮罩边界时,将PVC 胶面和轮罩细小凸起部分产生混淆,从而导致误判。将图(a)与图(c)进行详细对比,由于汽车在前行过程中会发生微小震动,导致系统在选择定位孔时产生偏移,即输出图像为错误图。出现的误判和输出错误图都均需要进一步改进。因此,99%以上的检测准确率有效满足实际生产需求。

6 结论

(1)结合机器视觉理论与PVC 涂胶的特点,提出了基于机器视觉的汽车轮罩PVC 胶未喷涂区域检测技术。该技术通过提取特征点信息,并将其转换输出,实现了PVC 胶检测的定位识别。(2)通过对车辆生产的温度环境进行分析研究,在(20~25)℃温度范围内,硬件采集系统中选用500 万像素CCD 相机、16mm 镜头时,使用性能最优。(3)对PVC 喷涂同一位置进行了1000 台车辆样本检测,结果显示,系统检测准确率高达99%以上。