粘性系数对复合材料层合板的渐进损伤影响

梁国强,孙耀宁,杨文君

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

1 引言

纤维增强复合材料拥有较高的比强度和比刚度是金属材料所不能够相比的,此外在耐疲劳性能、结构稳定性方面以及耐高温性能等方面,也具有优异的表现[1]。因此,考虑到它在外界载荷中的优异性能,在风力发电、航天等领域中得到广泛应用[2]。复合材料结构承受不同交变载荷、随机载荷等多重载荷的作用,使得复合材料的局部区域应力集中,造成了复合材料的部分损伤,这些损伤是以不同形式存在的[3-4],比如是纤维横向的界面脱胶和基体的大范围的开裂;纵向纤维的断裂;以及层板之间的分层破坏;更甚者就是多种损伤形态的共同存在,它们不仅与组分材料的性能有关系,而且还与铺层顺序、载荷的类型以及粘性系数等因素有着较深的联系。这将大大的降低材料的整体刚度和强度,阻力增大及其它物理性能的变化[5]。

对于复合材料的损伤问题,也是学者们不断研究的一块领域[6]。对于上述纤维增强复合材料所具有的多种多样不统一的损伤形式,与金属材料的损伤失效形式大不相同[7],并不像金属材料损伤时所能观察到的仅仅是单一的非常明显的宏观裂纹,这导致了复合材料损伤分析的复杂性。复合材料在进行静力学隐式分析时,由于材料刚度的退化而引起的非线性损伤问题中,单元网格的破坏会造成模型计算的奇异性,为此,大多研究人员引入粘性正则化来解决这类收敛问题,如文献[8]结合层合板结构损伤机制,引入粘性系数对其进行损伤分析,但数值预测会对精度造成较大影响[8]。文献[9-11]对复合材料渐进损伤分析的过程中,对材料刚度的退化以及损伤扩展过程进行了详细说明,但文中未考虑到粘性系数对极限载荷结果的影响。

基于以上论述,为了能更好的预测复合材料损伤裂纹扩展,文中采用含有中心贯穿式孔裂纹的复合材料层合板三维有限元模型;同时综合考虑了层合板基体的拉伸、基体的压缩、纤维的拉伸以及纤维的压缩等失效模式。针对静载荷层合板损伤模型中粘性正则化的影响,文中论述其每种损伤模型中粘性系数对最终失效载荷的影响;并通过Abaqus/standard隐式求解器,对层合板损伤演化规律进行仿真分析,预测最终失效状态。

2 理论方法研究

对于一般的各向同性材料极限强度预测,通常借鉴于金属材料的破坏模式,把“首次破坏”作为极限强度预测方法。但是复合材料是一个复杂的多项组织结构,纵然面内结构某一层出现损伤,但对于复合材料而言仍能承受载荷,失效是一个累积渐进性过程。复合材料的破坏先从达到极限应力强度的某一单层开始,随着载荷的增大,损伤累积逐渐向周围扩散,直至结构极限承载力出现突然下降,此时可认为达到整体失效的状态。鉴于复合材料受力时这种复杂的破坏模式,渐进性损伤分析方法在工程领域已被研究人员所接受且常被用于复合材料强度分析。渐进性损伤分析理论在内容上主要包括三方面:损伤失效判定准则、材料损伤退化模式、应力求解[12]。主要的分析流程如下:

(1)输入复合材料层合板几何尺寸参数,材料参数以及铺层信息。

(2)建立有限元模型,施加初始载荷与约束。

(3)在拉伸载荷作用下对整个模型进行应力求解,得到材料点的应力—应变值。将每个材料点的应力值运用Hashin失效准则,判断模型是否出现损伤。

(4)如果材料出现损伤,则应用材料退化方案进行刚度的退化,并判断结构是否发生最终失效,若没有发生最终失效则跳回到第(3)步,开始新载荷下的应力求解。

(5)同时,如果材料没有出现损伤,则增加载荷ΔP继续返回到第(3)步再次进行应力求解。

(6)增加载荷步直至层合板整体结构失效。

2.1 材料损伤退化模式

复合材料层合板在单元产生损伤以后,材料的结构性能也将会随之降低,在渐进损伤的分析过程中需要对发生损伤单元的材料性能进行相应的参数退化。根据Hashin渐进失效准则判定,单元发生失效后对于该处的损伤状况的模拟需通过折减该处的弹性模量,材料单元刚度退化方式如下:(1)纤维发生失效时,E1、E2、G12、υ12都乘以折减系数0.02;(2)基体发生失效时,E2、υ12直接变为0;(3)纤维跟基体发生剪切失效时,G12、υ12退化为0。

2.2 失效判断准则

至今为止,用于判定复合材料是否出现损伤的失效准则已有好多,如最大应力、最大应变、Chang等准则。采用工程中较为广泛应用的Hashin准则,该准则使用的参数较少,便于计算且精度较高。其具体形式为:

式中:下标1,2分别表示材料坐标系方向;XT、XC、YT、YC—各方向上的拉伸与压缩强度;Sij—单层板各方向的剪切强度。

3 计算模型

3.1 结构模型建立

通过众多实验发现,复合材料层合板的拉伸断裂表现出一定的脆性,在完全失效前“非线性”特性表现不明显。材料发生损伤是应变能释放导致,造成材料线性软化,宏观上表现为承载力的下降。文中层合板结构按照等厚度铺层原则依次进行[0/45/-15/90]顺序铺层,单层板呈各向异性均质材料。模型材料为Eglass/HT907,性能属性参考文献[13],如表1所示。层合板结构尺寸分别为:长度L=120mm,宽度W=25mm,厚度T=1mm,圆孔半径为2mm,如图1所示。

表1 E-Glass/HT907材料属性参数Tab.1 E-Glass/HT907 Material Property Parameters

图1模型几何尺寸Fig.1 Geometric Dimensions of Model

在材料损伤模型计算过程中,由于复合材料结构性能的复杂性,通常会因材料线性软化和刚度退化而造成计算收敛性问题。鉴于这种情况,一般会考虑粘性正则化来提高计算收敛精度。当前增量步的粘性化损伤变量为:

而在Hashin失效准则中通常有多种损伤失效模型,每种失效模型需要定义一个损伤粘性系数来提高收敛性,文中讨论了不同损伤粘性系数对收敛性以及材料结构最终失效载荷的影响。损伤粘性系数(η)取值范围为(0~1),一般不超过10-5。本模型中分别选取四种工况下的粘性系数,对层合板进行最终失效载荷的预测。如表2 所示。

表2 计算工况参数Tab.2 Calculation of Operating Parameters

3.2 网格划分

复合材料网格划分时通常采用两类单元类型—实体单元与壳单元。对于复合材料结构损伤模拟,文中考虑的是结构面内损伤,因此采用8 节点SC8R 连续壳单元,为兼顾计算数据的精确性,设定全局种子单元大小为每层厚度为一个单元进行划分,单元数量为19692。网格,如图2 所示。层合板结构整体网格划分图,如图2(a)所示。对圆孔周围网格细化的局部网格,如图2(b)所示。在静载拉伸模拟中边界条件设置为:板为对称结构,沿其纵向端面分别施加1 个位移约束和3 个转动约束,其中位移约束用来限制外载荷运动方向,转动约束是用来约束板的转动。加载由位移来控制,在自由端面外建立一参考点RP,与自由端面之间建立边界条件一致性约束。

图2 三维模型网格划分图Fig.2 3D Model Mesh Division Diagram

4 数值分析与讨论

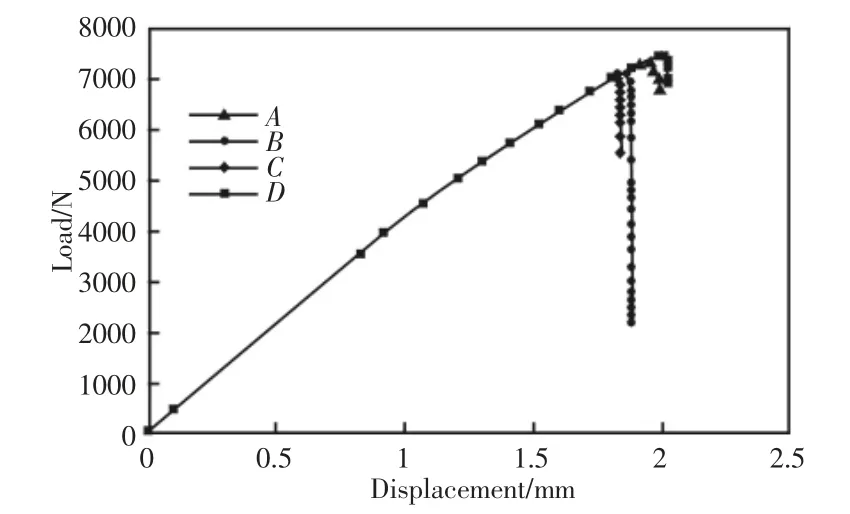

为验证模型建立的准确性,首先,文中采用有限元软件ABAQUS 进行三维模型建立,利用已设置好的失效模式与材料退化程序,进行渐进性损伤失效分析。其次,通过图3 中4 种不同粘性系数工况下的层合板结构承载力随位移变化曲线来看,不同粘性系数对层合板最终极限失效载荷数值影响较大,而整个结构的损伤演化过程却呈现出相似性。从整个曲线图分析得出:(1)在拉伸初始阶段,材料刚度未发生退化,载荷力与位移呈线性关系。(2)随着加载时间增长,力与位移关系呈现非线性趋势,这是由于静载荷不断拉伸作用下引起的材料性能降低。(3)随着加载时间不断增长,玻璃纤维复合材料层合板开始产生损伤失效,位移载荷进一步增大,产生纤维损伤失效,结构逐步达到极限承载力。(4)随后,纤维损伤失效区域不断向层合板结构边缘两侧进行扩展,层合板承载能力逐渐降低。

图3 不同粘性系数下的载荷—位移曲线Fig.3 Load-Displacement Curves With Different Viscosity Coefficients

4.1 粘性系数对失效载荷的影响

为了能更为直观的了解其中粘性系数对于结构极限承载力的差异性影响,用模型结构单元的极限承载力与粘性系数的曲线关系图进行说明。图中横坐标表示粘性系数(η),如图4 所示。从原点开始依次向右数值逐渐减小;纵坐标表示层合板的失效载荷,从下而上逐渐增大。可以看出在四种不同粘性系数工况下,层合板结构失效载荷呈不等关系,且随着粘性系数等比例降低,层合板极限强度数值也随之降低,整个趋势呈非线性。这说明了在复合材料层合板结构强度损伤失效预测中,粘性正则化的引入,会很大程度的影响对于复合材料结构强度的预测。在提高计算收敛性的同时,还必须合理的选取粘性系数值,以便得到更加可靠的预测结果。

图4 粘性系数与极限载荷关系图Fig.4 Relationship Diagram Between Viscosity Coefficient and Limit Load

4.2 粘性系数对失效载荷的影响

考虑到模型的计算精度以及收敛性,以粘性系数η=0.0001对复合材料层合板进行损伤演化过程分析。在静力载荷作用下含孔层合板最大应力主要集中在孔周围,如图5 所示。因此,取孔周围模型区域进行损伤状态分析。结合图3 可以看出,具体损伤失效形式与文献[14]得到的破坏趋势相近,说明模型预测结果的正确性。

图5 应力云图Fig.5 Stress Cloud Map

从微观上来看,层合板是由纤维跟基体复合而成的复合材料,在受到静载荷作用下,由于纤维跟基体这种微观组织性质的不同,发生破坏机理也是有所区别,在图6(a)中显示了各铺层角度基体初始损伤所受到力的大小,在初始载荷作用下,90°铺层首先在0.1mm 时基体发生损伤,出现这是情况主要是因为在静载荷作用的起始阶段,载荷承担对象是基体,在垂直于拉伸载荷方向的圆孔处首次出现损伤。在图6(b)、图6(c)中,显示了在拉伸载荷为0.7mm 时基体跟纤维损伤状态,此时,0°纤维跟基体在圆孔处都产生了损伤,与45°和90°铺层相比,0°铺层中基体在圆孔周围处发生了小范围破坏,45°次之,90°尤为严重;而纤维的损伤中,却与之恰好相反,90°铺层中纤维还未发生破坏,45°刚发生损伤,0°已经在圆孔处产生了小范围损伤。这是由于在0°单层板中,纤维的铺设方向刚好与静载方向相同,在拉伸过程中,纤维成为了主要的承载对象;45°单层板中,纤维在纵向和横向都有分力,与基体共同承担载荷作用,但基体仍是主要承载对象;90°单层板中,载荷主要承载对象是基体,在基体还未完全破坏之前,纤维没有产生损伤。在图6(d)、图6(e)中拉伸载荷为1.3mm 时,0°纤维沿板宽方向已发生大范围损伤,45°铺层中基体呈扇形向板宽方向损伤扩展,90°纤维则刚发生损伤且基体已基本达到破坏临界值。以上研究表明,在单向拉伸载荷下,[0/45/-45-90]层合板载荷形式、铺层角度不同,损伤演化规律不同。

图6 各铺层损伤扩展分析Fig.6 Analysis of Damage Expansion of Each Layer

5 结论

(1)首先,利用复合材料层合板渐进性损伤分析理论建立数值模型。(2)其次,通过考虑粘性系数的影响,利用ABAQUS/standard(隐式求解)对复合材料层合板极限载荷进行求解,分析得出粘性系数对其结构极限强度的预测影响较大。(3)最后,通过损伤演化对层合板的各铺层结构破坏情况进行对比分析。整个结构集中应力主要分布于孔周围,最开始发生失效的是90°基体开裂,在增量位移载荷的不断作用下,0°纤维承担主要载荷力并最先产生损伤,直至最终结构完全失效。