用于生物力学测量的新型电容式三维力传感器

杨述焱,孙东杰,李丹若,宋爱国

(东南大学 仪器科学与工程学院,江苏 南京 210018)

1 引 言

力传感器是一种以一定精度将力信号转变为与之具有确定对应关系的电信号输出的测量装置。多维力传感器能够同时感知多个维度的力或力矩分量,在航空航天、医疗、智能机器人、机械装配等领域的复杂系统中具有重要的应用价值[1~3]。电阻应变原理和压电原理是目前多维力传感器设计的主流。电阻应变式多维力传感器采用电阻应变片将弹性体的形变转化为电压输出,从而实现输入力的测量[4~7]。文献[8,9]利用石英晶体的压电效应来敏感各个维度的输入力。通过合理的结构设计,传感器能达到较小的体积以及较高的精度和稳定性。但由于测量原理本身的限制,这两类多维力传感器在温度特性和功耗等方面的性能始终难以提升。基于电容原理设计的传感器,通常具有温度特性好、功耗低、过载能力强、环境适应性强等优点,在单一维度的压力传感器中得到了广泛的应用[10,11]。而对于多维力传感器而言,文献[12,13]基于电容原理提出了一种三维触觉传感器,适用于仿生皮肤、触屏界面等场合,但其柔性结构只能检测微小量程的作用力。

为了发挥电容型传感器的优势,本文设计了一种新型的电容式三维力传感器结构及其测量电路,可敏感三维空间内的3个正交力分量(Fx,Fy,Fz),满足较大量程的生物力学测量需求,具有体积小、重量轻、温度特性好、功耗低等优点。此外,针对该传感器存在的迟滞效应和维间耦合干扰问题,建立了迟滞补偿与解耦模型。通过嵌入式单片机实现数据解算,在提高便携性的同时使得传感器达到了较高的测量精度。

2 传感器结构

2.1 弹性体结构设计

弹性体即敏感元件,用于待测量的感知和转化,是传感器的核心部件。电容型传感器分为变介质型、变面积型和变极距型3类。其中变极距型应用广泛,适用于位移、力等参数的测量。当初始极距δ0远大于极距变化量Δδ时,电容变化量ΔC与极距变化量Δδ近似满足线性关系:

(1)

式中C0为初始电容量。

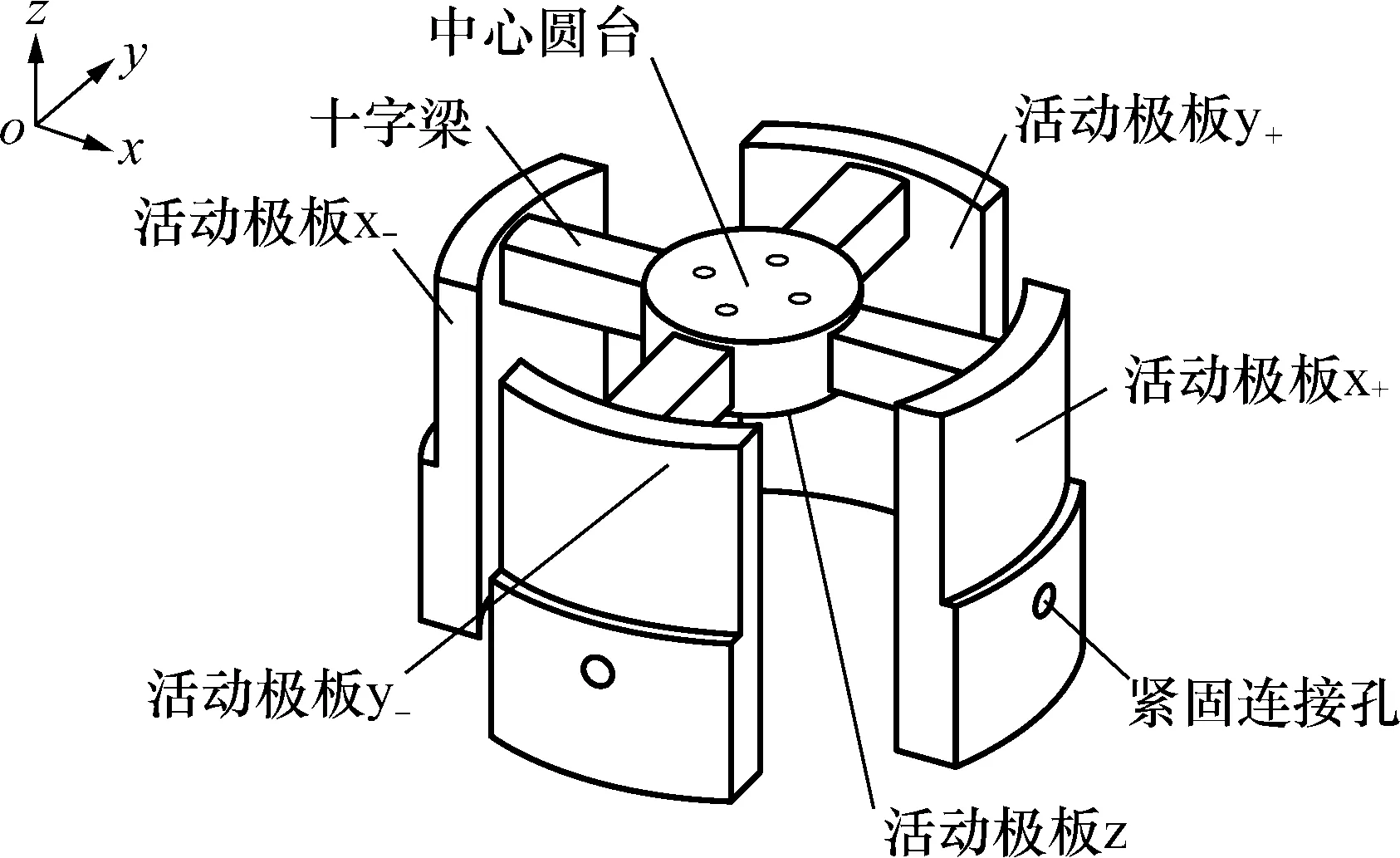

本文基于变极距型电容原理设计的十字横梁结构的弹性体如图1所示。在使用该传感器时,弹性体通过4个紧固连接孔与外壳固定,输入力作用在中心圆台上。当沿x方向的力作用时,弹性体发生形变,活动极板x+和活动极板x-产生微小位移,进而使得活动极板与外壳上相应的固定极板之间的距离发生变化。沿y方向的力作用时同理。当沿z方向的力作用时,弹性体形变使得中心圆台的下表面(即活动极板z)产生微小位移,其与外壳上的固定极板之间的距离也发生变化。

图1 传感器弹性体结构Fig.1 Elastomer structure of the sensor

x、y、z方向输入力与电容变化量之间的关系可近似为:

(2)

式中:Kx、Ky、Kz分别为各维度输入力作用下弹性体的形变系数;Cx0、Cy0、Cz0分别为各维度极板间的初始电容量;δx0、δy0、δz0分别为各维度极板间的初始极距。由式(2)可以看出,基于该弹性体结构,只需测量各极板之间的电容变化量,就可以求出各维度的输入力分量。

2.2 弹性体尺寸参数

当极板厚度与极板间距离的比值较大时,就会产生明显的边缘效应[14]。为了避免边缘效应对传感器的灵敏度和线性度产生较大影响,选用强度高质量轻的非导电材料PEEK加工传感器弹性体。在活动极板表面粘贴导电胶布,并以PORON聚氨酯泡沫作为介质。

弹性体各个结构的尺寸,直接决定了传感器的量程、灵敏度以及能够承受的极限载荷。因此,选用ANSYS软件对传感器弹性体结构进行有限元仿真分析,以确定各尺寸参数。传感器3个维度的量程均为±200 N。

图2所示为不同维度的输入力作用下弹性体的形变情况。由于弹性体结构的对称性,x正方向、x负方向、y正方向、y负方向输入力作用下弹性体的形变情况是相同的,因此只选择x正方向、z正方向、z负方向加载分析即可。

图2 各维度输入力作用下弹性体的位移云图Fig.2 Displacement diagram of the elastomer with the input force of different dimension

调整弹性体的尺寸,利用ANSYS命令流循环求解,找到最合适的尺寸参数,筛选条件为:

1) 根据第四强度理论,弹性体满量程情况下的冯·米塞斯应力需小于其屈服强度(PEEK材料的屈服强度为97 MPa)才能避免塑性变形;而出于过载保护,向各维度施加1.5倍满量程作用力(即 300 N),并保证其最大应力小于屈服强度;

2) 根据PORON聚氨酯泡沫的型号,设置极板间的初始极距为1.5 mm,而为保证较高的线性度,极板间距离的变化量应远小于初始极距,故需保证弹性体各个活动极板的最大位移不超过0.15 mm;

3) 在满足上述2条必要条件的基础上,弹性体的体积应尽可能小;在对一个方向加载时,该方向活动极板的位移应尽可能大,其余耦合方向活动极板的位移应尽可能小。

按照上述3个条件筛选后,找到了最合适的尺寸参数,如表1所示。弹性体实物如图3所示。

表1 弹性体尺寸参数Tab.1 Main parameters of the elastomer mm

图3 弹性体实物图Fig.3 Photography of the elastomer

此时,在1.5倍满量程输入力的作用下,冯·米塞斯应力最大值为58.5 MPa,小于屈服强度。因此,传感器达到了强度要求,且安全过载大于150%。

2.3 壳体设计与装配

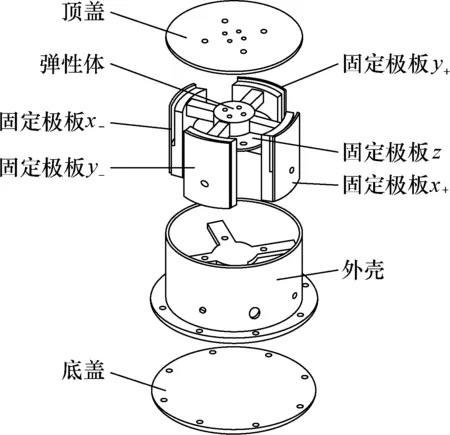

除弹性体外,传感器还需其余零部件,包括固定极板、外壳、顶盖、底盖,如图4所示。其中,固定极板和弹性体采用PEEK加工,其余零部件均采用LY27铝合金加工。为了实现一体化设计,在传感器内部保留了一定空间的腔体,用于装配测量电路。

图4 传感器装配爆炸视图Fig.4 Exploded view of the sensor

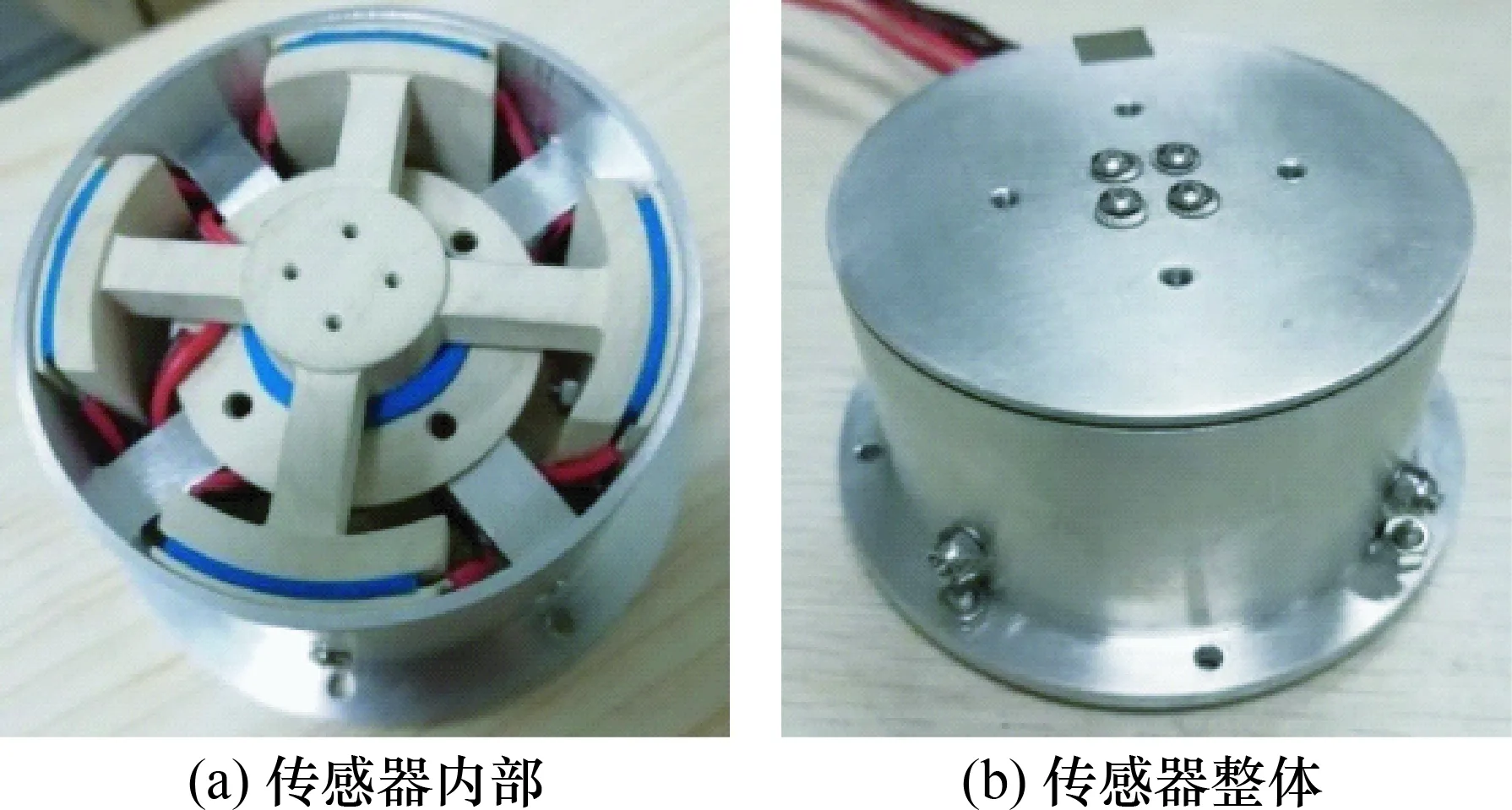

图5(a)所示为制作和装配完成之后的传感器内部结构,各极板上均粘贴有导电胶布,通过屏蔽导线与测量电路连接。图5(b)为传感器整体实物图,传感器整体高52 mm,外径80 mm,重190 g(包含内部测量电路)。

图5 传感器实物图Fig.5 Photography of the sensor

3 测量系统

对于电容式力传感器,其测量电路的主要功能在于向极板施加电压,定期检测极板间的电容量,并将电容数据输出给外部设备。目前的力传感器产品,通常将传感器结构和测量系统分开,通过外接线路进行控制和信号传输。分离式的设计使得整体体积较大,使用不方便,并且信号容易受到干扰。因此,将测量系统设置在传感器内部腔体中,通过嵌入式单片机对数据进行解算,直接输出测量结果,提高了传感器的便携性。如图6所示,测量系统由2部分(电容采集模块和信号处理模块)组成。

图6 测量系统框图Fig.6 Block diagram of the measurement system

3.1 电容采集模块

电容采集模块实现对电容量的采集,以及对供电电压的稳压处理。稳压部分采用稳压芯片7805和ADP3303-3.3,将12 V直流电源稳压至3.3 V。

传统的电容转换电路有耦合电感电桥、双T二极管交流电桥、脉冲调宽电路等。本文选用了一款集成式、双通道电容数字转换器AD7746。它将传统的转换电路集成在一块芯片上,直接输出电容值(数字量),不仅降低了成本、功耗和电路复杂度,而且有效地避免了外界干扰。

AD7746可分时采集2个通道的电容,其核心是一个24位Σ-Δ调制器,通过I2C串行接口输出电容数据,如式(3)所示。

Cout=(C+-CDACA)-(C--CDACB)

(3)

式中C+和C-分别为差分输入模式下的正向待测电容和负向待测电容。CDACA和CDACB为电容偏置量(芯片内部2个寄存器设置),用于抵消共模电容,将初始电容量调整至可检测范围内(±4 pF)。

对于本文所设计的传感器,各个极板间的初始电容量为4~5 pF,电容最大变化量为0.6 pF左右。由于所检测的电容非常小,环境干扰很容易淹没待测信号,因此本文通过设置屏蔽导线、接地外壳、静态补偿电容等措施实现了对噪声干扰的抑制。

3.2 信号处理模块

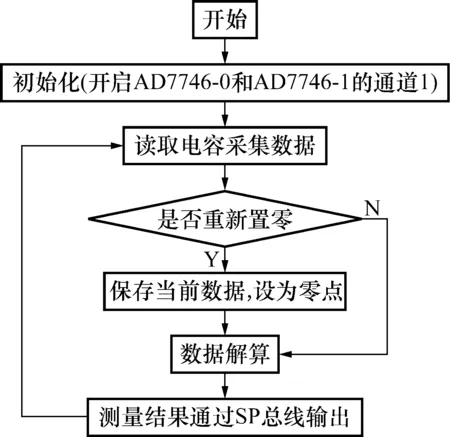

信号处理模块实现对电容采集电路的控制,并对数据进行解算,最终将测量结果传输给外部设备。本文选用基于ARM Cortex-M3的32位微控制器STM32F103ZET6作为信号处理模块的核心,主要包括主芯片(STM32F103ZET6)、复位电路、时钟电路、下载电路和LED指示电路。由于硬件I2C普遍存在通信易受干扰的情况,可靠性较低,因此采用软件模拟I2C协议实现对电容数字转换器AD7746的控制[15]。解算之后的测量结果通过SPI总线输出给外部设备。信号处理流程如图7所示。

图7 信号处理整体流程图Fig.7 Flowchart of overall signal processing system

4 迟滞补偿与解耦模型

4.1 迟滞补偿

由于分子间存在内摩擦,材料的应变总是落后于应力,使得其加载曲线与卸载曲线不完全重合,从而形成迟滞误差[16]。相较于铝合金等金属材料,PEEK材料的弹性滞后效应更为明显。因此,为保证传感器的测量精度,必须对其迟滞误差进行补偿。

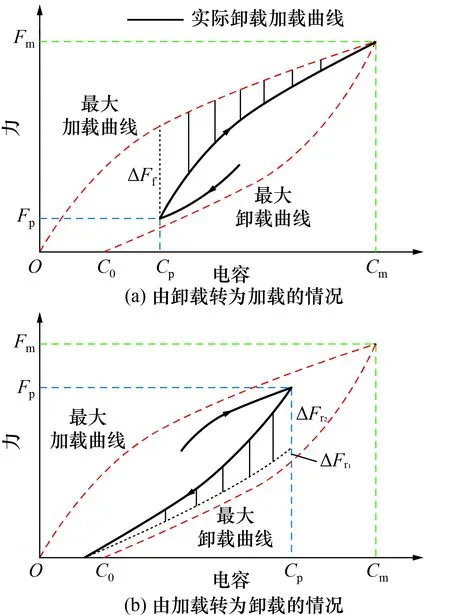

理论上,加载和卸载过程的输入-输出曲线应形成一封闭回线[17],如图8(a)所示。然而,由于输入力作用下紧固连接件的微小松动,卸载后的电容会有一定的偏移。以x正向为例,其实际输出如图8(b)所示。因此,本文对文献[18]提出的补偿方法进行了改进。

图8 迟滞特性曲线Fig.8 curves of hysteresis characteristics

当输入力由0加载至满量程Fm再卸载至0时,输出数据Cm的偏差最大,将这种情况下加载过程的电容-力曲线定义为最大加载曲线,卸载过程的电容-力曲线定义为最大卸载曲线。为便于解算,以电容作为自变量,力作为因变量,则其函数关系可近似表示为:

Ffm(C)=af0C3+af1C2+af2C+af3

(4)

Frm(C)=ar0C3+ar1C2+ar2C+ar3

(5)

式中:af0,af1,af2,af3和ar0,ar1,ar2,ar3为拟合系数(三次拟合);C为检测到的电容量(减去初始电容量之后);Ffm为加载过程的力;Frm为卸载过程的力。

实际应用中通常不是严格按照最大加载曲线或最大卸载曲线,而是加载至任意位置即转为卸载,或者卸载至任意位置即转为加载,如图9所示。

图9 随机状态下的迟滞特性曲线Fig.9 Curves of hysteresis characteristics in random state

4.1.1 实际加载曲线

如图9(a)所示,卸载至任意点后转为加载,则定义其为实际加载曲线。图9中Fm为满量程作用力,Cm为满量程作用力下的电容值,Fp和Cp分别为加载/卸载转折点的力值和电容值。由于实际加载曲线始终经过满载点(Cm,Fm),因此实际加载曲线近似为:

(6)

式中ΔFf为实际加载曲线与最大加载曲线的最大偏差,可由式(7)计算得到;τf为衰减系数,可由式(8)计算得到。式(8)中R为设定的阈值(取0.000 1)。

ΔFf=Ffm(Cp)-Fp

(7)

(8)

4.1.2 实际卸载曲线

如图9(b)所示,加载至任意点后转为卸载,则定义其为实际卸载曲线。与加载曲线略有不同的是,实际卸载曲线的端点会落在原点与最大偏移C0之间,且落点位置与转折点作用力的大小有关,近似满足式(9)所示线性关系。

(9)

(10)

因此,实际卸载曲线近似为:

(11)

式中ΔFr2为实际卸载曲线与最大卸载曲线以及实际偏移之间的最大偏差,如图9(b)所示,可由式(12)计算得到;τr为衰减系数,可由式(13)计算得到。

ΔFr2=Fp-Frn(Cp)-ΔFr1(Cp)

(12)

(13)

通过将当前数据与前一组数据进行对比,可以判断当前状态。若为加载/卸载的转折,则按式(7)和式(8)或式(9)、式(10)、式(12)和式(13)更新参数;若为持续加载/卸载,则直接代入式(6)或式(11)计算。特别地,在持续卸载过程中,若当前电容值小于实际卸载曲线的端点电容,则认为当前作用力近似为0。

4.2 解耦运算

多维力传感器存在维间耦合干扰问题,即某一维度的输入会使得其它维度有一定的输出。这很大程度上影响了传感器的测量精度,因此必须要尽可能减小或消除[19]。传统的标定矩阵求逆算法[20],忽略迟滞误差而直接采用线性拟合,解算精度不足且容易产生病态矩阵,无法直接应用到本文所设计的传感器中。而基于径向基函数神经网络的解耦算法[21]、基于独立成分分析法的解耦算法[22]等机器学习算法,解算过程复杂,不适用于嵌入式系统。因此,综合考虑迟滞效应和维间耦合干扰,本文建立了适合电容式三维力传感器的迟滞补偿与解耦模型。迟滞补偿算法已在第4.1节中详细说明,本节将在此基础上加入解耦运算。

相较于主方向,耦合方向的函数自变量由主方向电容变为了主方向作用力,因变量则为耦合方向电容。由于加工、装配等因素的影响,正、负向的输入-输出关系通常是不同的,因此需将3个维度的正负向分开解算。解耦运算的基本思路是将实际测量的电容值减去耦合输出电容,再利用迟滞补偿算法进行计算。其步骤为:

1) 第1方向,忽略维间耦合干扰,解算结果为:

(14)

式中Ff1、Fr1可由第4.1节的迟滞补偿算法直接计算。

2) 第2方向,将第一方向引起的耦合误差代入:

(15)

式中Cfc21和Crc21为第1方向的输入力F1作用下,第2方向的耦合电容。将第2方向的检测电容减去耦合电容后,再代入迟滞补偿算法中进行计算。

3) 第3方向,将第1方向和2方向的耦合误差代入:

(16)

其中Cfc31和Crc31为第1方向输入力F1作用下,第3方向的耦合输出电容。Cfc32和Crc32为第2方向输入力F2作用下,第3方向的耦合输出电容。将第3方向的检测电容减去耦合电容后,再代入迟滞补偿算法中进行计算。

需要注意的是,上述第1、第2、第3方向分别表示3个维度(x、y、z)。根据标定数据,选取3个维度中受耦合干扰最小的方向为第1方向,以此类推。

4.3 实验验证

首先,采用砝码进行静态标定,确定各维度的输入-输出关系。所用的标定台[23]可向3个维度施加独立载荷,图10所示。分别沿x、y、z的正负向施加0到200 N的载荷(步长为20 N)。通过标定数据求解出相关初始参数。将确定初始参数之后的迟滞补偿与解耦模型写入测量电路,即可实时求解输入力。

图10 标定台Fig.10 Calibration table

为了验证该电容式三维力传感器结构的可行性以及验证迟滞补偿与解耦模型的有效性,对传感器进行了实验测试。通过砝码向x负方向施加标准作用力,加载/卸载的顺序依次为0 N→100 N→60 N→160 N→0 N,步长均为20 N。图11为实验效果图,“实际值”为图11所示的3条点划线,表示实际加载的砝码重量;“计算值”为图11所示的3条实线,表示经过解算后3个维度的测量数据。由图11可知,该传感器结构能够有效感知相应维度的作用力,且迟滞补偿与解耦模型显著提升了测量精度。

图11 实验效果图Fig.11 Result of the experiment

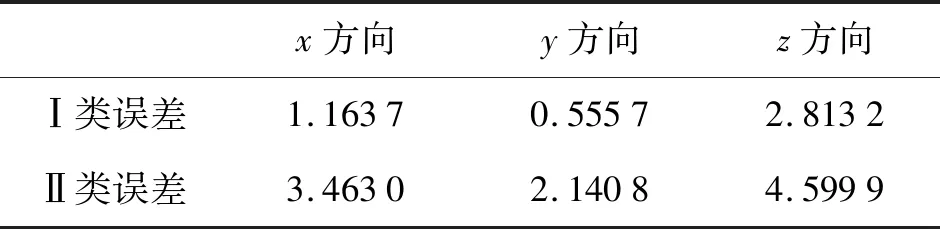

为全面了解传感器的测量精度,对每个维度都进行满量程加载/卸载测试,并计算其误差。

多维力传感器的测量精度,通常以Ⅰ类误差和Ⅱ类误差表示。其中Ⅰ类误差指某一维度实际输出与理论输出的最大偏差;Ⅱ类误差指某一维度自身没有输入力作用时,其它维度的输入力给这一维度带来的最大干扰。计算公式如下:

(17)

(18)

式中ei(max)为i方向实际施加的力与解算出的力之间的最大差值(绝对值);yi(F.S.) 为i方向输入力的满量程;yij(max)为j方向施加力时i方向解算出的力的最大值(绝对值);yik(max)为k方向施加力时i方向解算出的力的最大值(绝对值);yil(max)为l方向施加力时i方向解算出的力的最大值(绝对值)。

计算得到的传感器测量精度如表2所示。从表中可以看到,经迟滞补偿与解耦模型解算之后,传感器的Ⅰ类误差最大为2.8%,Ⅱ类误差最大为4.6%,达到了较高的测量精度,满足生物力学的测量需求(量程±200 N,Ⅰ类误差小于3%,Ⅱ类误差小于5%)。

表2 传感器测量精度Tab.2 Precision of the sensor (%)

5 结 论

本文针对生物力学测量的应用需求,研制了一种新型电容式三维力传感器,将电容原理应用到了较大量程的三维力测量中。相较于传统的多维力传感器而言,其具有温度特性好、功耗低、体积小、重量轻等优点。由于PEEK材料存在的弹性滞后以及多维力传感器结构存在的维间耦合干扰问题,传统的解算方法不再适用于该三维力传感器。因此,本文建立了迟滞补偿与解耦模型,将其应用于传感器测量数据的解算。实验表明,所设计的传感器结构能够有效测量空间内任意方向的输入力,并且经迟滞补偿与解耦模型解算之后,达到了较高的精度。此外,传感器和测量电路采用一体化设计,并通过嵌入式单片机进行实时解算,提高了便携性,适用于复杂的应用场合。