海上油田项目海水过滤系统堵塞原因及解决方法

胡冠涛,刘富有

中海石油(中国)有限公司天津分公司,天津 300450

某海上油田项目共新建3座平台,包括2座井口平台和1座中心平台,这3座平台的海水系统均配置了常规的过滤系统。项目投产后,操作人员多次反映海水过滤器出现堵塞工况,钻机模块柴油发电机组因此多次出现冷却水不足并险些停机的状况。结合海上作业方描述,并参考组块设计方和钻机模块设计方出具的设计图纸,文章通过对组块设计参数的分析,采取现场实验等措施,破解了项目海水过滤系统堵塞的原因,并提出了有效的解决方法。

1 组块的设计规格分析

1.1 海水系统的设计参数

该项目新建的2座井口平台及后续平台均为标准化平台,海水系统主要设备如下。

(1)海水提升泵(工频运行):数量为3台,其中P-4001流量为360m3/h,P-4002A/B流量为180m3/h,共计720m3/h。

(2)电动消防泵:数量为1台,作为备用,流量为600m3/h。

(3)海水系统过滤设备:包括1台自动反冲洗粗过滤器F-4001A,处理能力为360m3/h;1台篮式滤器F-4001B,作为备用,处理能力为360m3/h。

1.2 海水系统设计流量

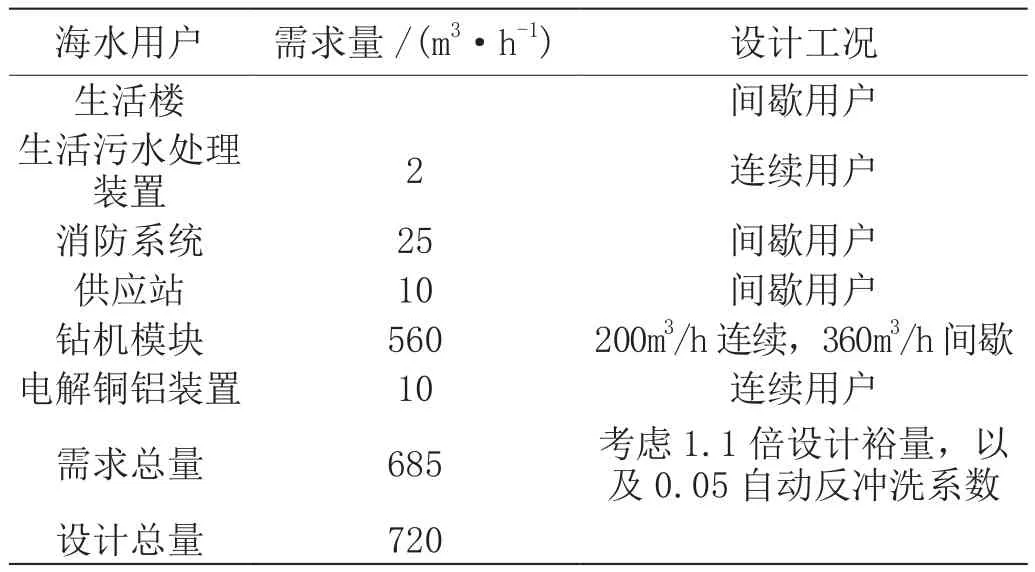

该海上油田项目中2座井口平台海水系统用户主要包括生活污水处理装置、消防系统、供应站、钻机模块方及电解铜铝装置等,各用户需求量及设计工况如表1所示。

表1 两井口平台海水系统主要用户

由表1可知,组块主要的海水需求方为钻机模块,且该模块对海水系统的需求量随其工况变化而变化。

2 钻机模块的设计规格

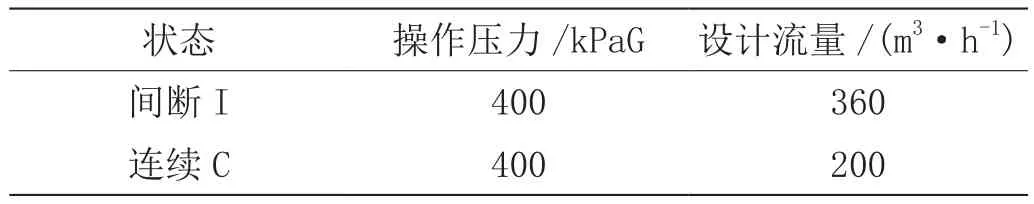

中心平台钻机模块设计方的PID水量需求如表2所示。

表2 中心平台水量需求

钻机模块主要海水用户为柴油发电机、泥浆罐、固井单元和空压机,具体需求量其PID中没有更详细的描述。其海水系统的控制元件仅在空压机换热器下游设置了TV阀门对海水换热温度进行控制,在柴油发电机上游设置了PV阀对海水入口压力进行控制。其他如泥浆罐及固井单元因对海水的温度压力等参数无具体要求,未对海水系统进行任何自动控制。

3 海水过滤器堵塞的现状

该过滤系统工作过程中的主要异常症状为自动反冲洗滤器出现高压差,反冲洗模式启动,且由于压差一直保持较高状态,最高时竟达300kPa,自动反冲洗滤器频繁进行反冲洗,但滤器压差始终保持在300kPa左右,时间一度长达十多分钟。由于钻井发电机冷却水(海水)失压,发电机温度迅速升高。当现场人员迅速打开粗滤器,自动反冲洗滤器的压差开始缓慢下降,钻井发电机冷却水(海水)压力逐步恢复正常,发电机温度开始下降恢复平稳。不久,自动反冲洗滤器又开始出现高压差开始频繁反冲洗,但是压差依旧保持在300kPa,现场粗滤器压差也高达300kPa,这导致钻井发电机再次出现温度上升现象。

现场多次排查流程无误后发现,钻井正在使用海水配泥浆,造成海水使用量增大,过滤器过滤效果变得很差。该用户暂时停用海水,随后海水滤器恢复正常,钻井发电机冷却水(海水)压力恢复正常。

根据上述问题,经过研究,初步判断可能是粗滤器堵塞造成压差过高。技术人员对粗滤器进行拆卸后发现,滤器并没有堵塞,滤网很干净,进而判断是滤网目数太大引起。为了验证,对其进行回装,将粗滤器进行投用,隔离自动反冲洗滤器,发现使用半小时后滤器再次出现高压差,钻井发电机冷却水(海水)压力下降,发电机温度升高。

由此判断,造成压差过高的原因是滤网目数太大,过滤效果不能满足平台海水用户的使用需求。此后发现每次钻井使用海水配泥浆时,多次发生这种情况。因为钻井发电机缺少冷水(海水)会导致发电机在几分钟内因高温而自动停机,所以钻井发电机一旦停机失去供电动力就会引起卡钻,从而造成重大事故。

4 海水过滤器堵塞原因

根据作业方的反馈,项目组和设计方对其描述的内容进行了细致的分析,初步判断为钻机方使用海水配置泥浆时并未告知组块方启动相应的海水泵,导致钻机模块各系统内海水需求未按设备重要性进行分配,最终使柴油发电机因冷却水不足而发出高温警报。

同时,结合作业方的记录文件,钻井期间有一大一小2台海水泵共计540m3/h水量连续供应到整个平台的海水管网系统。但此时540m3/h的海水量已经超过海水滤器(单台)单台360m3/h的设计处理能力,也同时超过了海水滤器(单台)要求的20%额外的过流面积,即单台理论上的最大处理能力为432m3/h,这个流量也远低于一大一小2台海水泵运转时即540m3/h的流量。

海水滤器的管线及其设备能力对输送至海水系统下游的流量带来了一定的影响,与之相对应的,海水滤器对上游海水泵起到了憋压的作用,即提升了一定的背压。因井口平台的海水泵为非变频离心泵,结合离心泵的特性,其Q-H性能曲线为泵所固有并不受外界影响。泵出口压力提高会导致其流量降低,海水系统的压力也会相应提高。海水系统的PV阀门为了稳定海水系统的压力(PV阀门布置在滤器和海水泵之间)会排出更多的海水来稳定系统。如此周而复始,会导致海水系统的流量和压力长时间处于波动状态,水量不平衡加剧后,滤器压差越大,通过PV阀排海的水量越多,进入海水系统下游的水量越少,若此时自动反冲洗滤器频繁反洗,则进入下游需求用户的海水量会更少,进而恶性循环。

综上分析,造成该项目海水滤器堵塞及下游水量不够的根本原因是供给量、过滤装置、下游需求用户三个单元的实际作业能力不匹配,即海水供给量(上游)、海水滤器过滤量(通路)、钻机模块海水需求量(下游)三者未匹配,一旦中间出现瓶颈就会造成恶性循环最终影响整个海水系统的稳定性。

5 海水滤器堵塞的解决方法

若无法使海水水量和过流面积相匹配,即使调整滤芯的目数也不能完全解决频繁堵塞的工况。在此情况下,解决此种类型海水滤器堵塞的方法如下:(1)根据自然环境条件(如大浪、潮汐波峰波谷期间)和下游需求情况,优化自动反冲洗的反洗周期及设定条件;(2)建议钻机方配置泥浆时随即启动另一台180m3/h的海水泵,并打开备用的滤器;(3)待泥浆配备完成后,再关闭备用滤器并根据压差情况清洗滤芯。

为验证该解决方案的有效性,项目组对该整体系统运行进行了流程优化,对自动反冲洗周期及条件进行了按需设置,同时建议钻井方按照工作实际,采取增加设备、启动备用泵等多种措施,对海水泵和海水滤器进行一对一的配置,使水量和过流面积相匹配。调整后,经过10d的试运行,从后台发现优化后的自动反冲洗压差统计未见异常,也未出现井口平台频繁堵塞的工况。

6 结论

综上所述,在研究中笔者发现海水供给量、海水滤器过滤量、钻机模块海水需求量这三个单元存在较为复杂且动态的、相互匹配的关系。这三者无法在实际项目实施中得到充分平衡,这是导致该项目海水过滤系统阻塞的主要原因。同时,海洋环境水体的不确定性也为寻求具体症结造成了一定困难。在现场实际操作过程中,需要以全面系统的眼光对多方需求进行灵活辨识和调整,从而避免海水滤器阻塞的情况发生同时,保障各作业单元设备的良好运行。