有机蔬菜大棚除草机器人研制

洪晓玮,陈 勇,杨超淞,周卫鹏

(1.南京林业大学 机械电子工程学院,南京 210037;2.镇江市临泰农业科技有限公司,镇江 212000)

0 引言

杂草不仅与作物争夺水分和养料,而且促进了病虫鼠害的滋生。目前,杂草防除方法有人工除草、化学除草和生物除草等。人工除草劳动强度大且效率低。化学除草见效快,但是容易造成环境污染。生物除草虽然环保,但是不适用于突发性的草害。国内外研究人员从上世纪80年代起开始杂草识别和除草机器人研究以部分取代人工除草作业[1~3]。

美国加州大学研制了一种棉田除草机器人[4],该机器人安装有机器视觉系统和喷嘴,视觉系统识别出杂草后,喷嘴喷出药剂进行除草作业。日本北海道大学设计了一种葡萄园除草机器人[5],该机器人在车头安装有一个两自由度的机械臂并在机械臂下方安装有圆锯片,机械臂带动圆锯片移动从而切除杂草。江苏大学研制了一种用于作物株间除草的机器人[6],该机器人通过机身上的八爪式机械除草装置进行除草作业。华南理工大学设计了一种水田除草机器人[7],该机器人利用两个履带行走机构将杂草压平,并通过水中的泥浆限制光合作用从而破坏杂草的生长环境。南京林业大学也对杂草识别和机器人除草技术进行了深入研究[8~10]。目前,对用于玉米、甜菜等大田除草的杂草识别和机器人除草技术研究较多,而对用于有机蔬菜大棚内除草作业的相关技术研究较少。

针对上述问题,本文研发了一种适用于有机蔬菜大棚的除草机器人。该机器人通过原地转向机构实现零转弯半径的转向,适用于温室大棚狭小的空间;同时,该机器人通过智能识别杂草并沿着设定路径行驶,从而全自主地进行机械除草作业。

1 总体方案设计

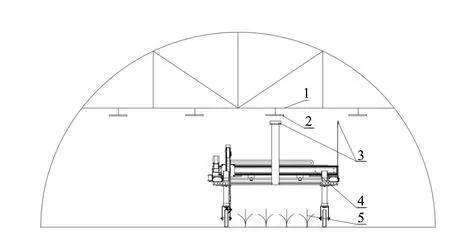

图1为有机蔬菜大棚内部示意图,大棚内有4垄菜地。机器人先沿着一垄菜地行驶到一片农作物区域上方,然后进行杂草识别并挖除杂草,当该区域的杂草挖除干净后,机器人再次启动行驶到下一区域进行除草。如此往复,全自主地完成在整个大棚内的除草作业。

图1 大棚内部示意图

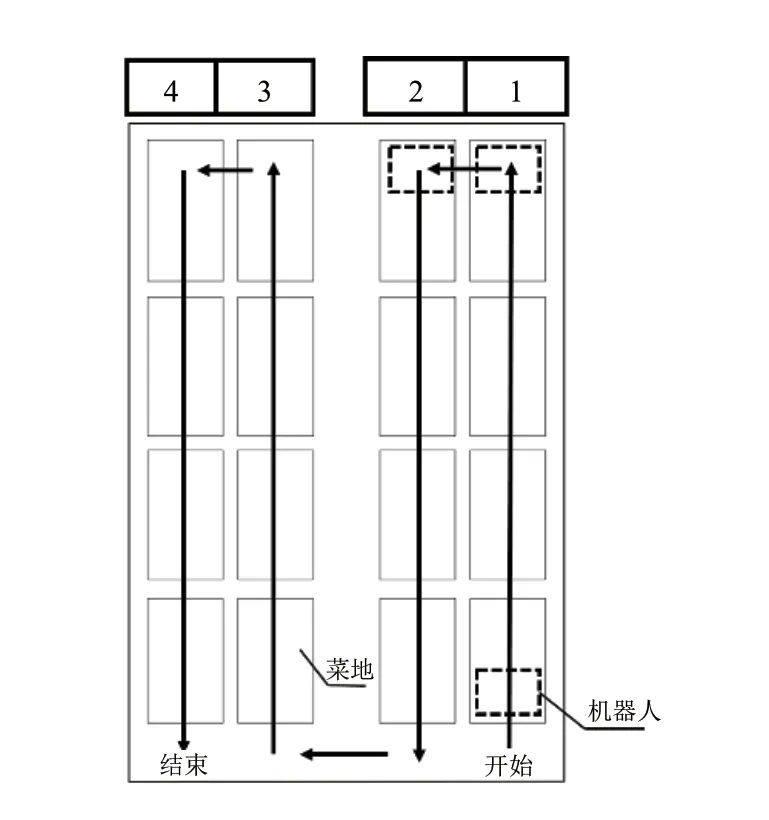

机器人基于磁导航沿着第1垄菜地从起始行驶至末端,然后从第1垄横向行驶到第2垄,不需要转弯半径。机器人以同样的方式行驶,直至完成整个过程,运动轨迹如图2所示。磁导航所需的磁条安装在大棚横梁框架上,磁导航传感器固定在机器人上面支架的顶部。利用模糊控制算法确保机器人沿着磁条行驶。

图2 机器人运动轨迹图

2 机器人结构设计

2.1 整体设计

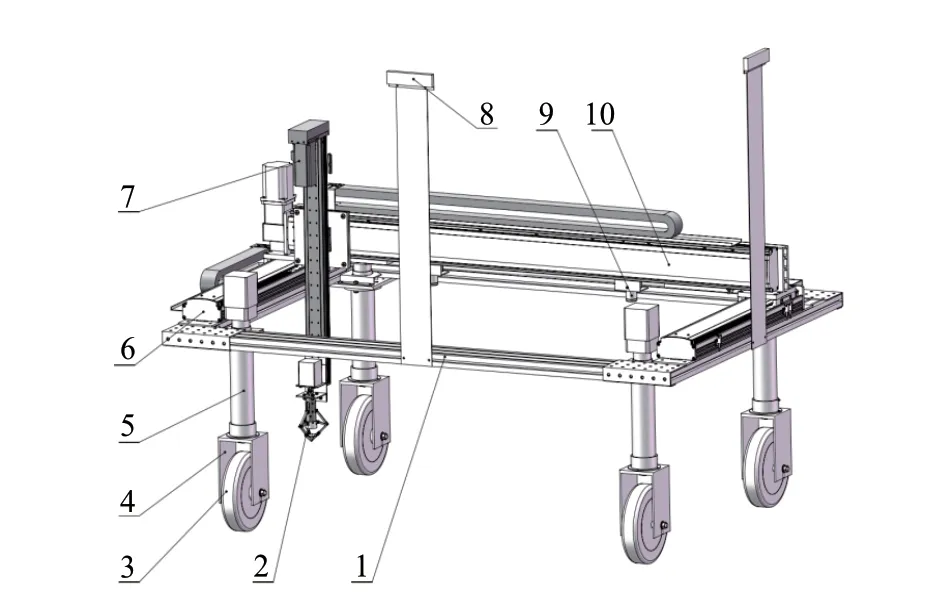

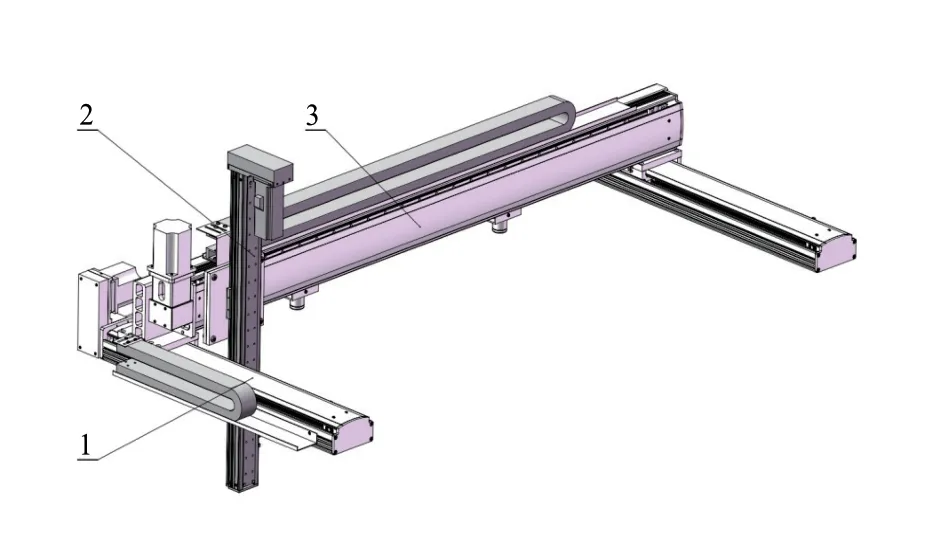

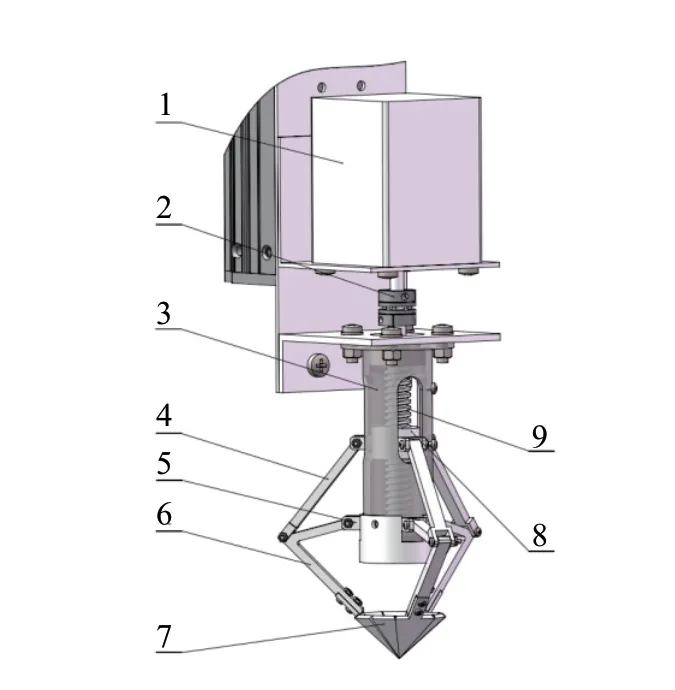

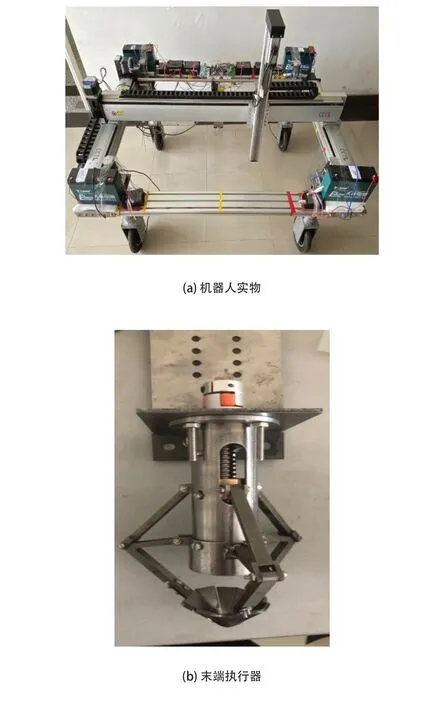

除草机器人由车架、末端执行器、行走机构、原地转向机构、组合式线性模组、磁导航传感器和摄像头等组成,如图3所示。该机器人采用四轮式行走机构,以轮毂电机为驱动装置,使得机器人能够沿着田垄并横跨于农作物行驶;通过控制原地转向机构中电机的转向,使得机器人能够完成垄与垄之间的横向行驶;组合式线性模组能够带动末端执行器在一定空间区域内移动;末端执行器采用三爪式结构,能够伸入土壤,实现挖除杂草的动作;磁导航传感器使得机器人能够沿设定路径行驶。机器人使用左右两个摄像头识别杂草,两个摄像头固定安装在Y轴线性模组底板的左右两侧。在开始除草作业前,Y轴线性模组移动到农作物区域中央,摄像头拍摄照片,获得杂草图像。

图3 除草机器人结构图

图4 原地转向机构图

2.2 行走机构的设计

2.2.1 结构原理

大棚地面平坦,因此该机器人采用简单灵活的四轮式行走机构。因为轮毂电机将车轮与电机结合在一起,结构紧凑,所以使用四个轮毂电机驱动机器人行驶。

2.2.2 轮毂电机的选型

机器人启动时需要克服轮胎与地面间的滚动摩阻力偶矩,滚动摩阻力偶矩计算公式如下:

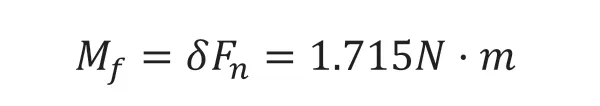

式(1)中:Mf为滚动摩阻力偶矩,N·mm;δ为滚动摩阻系数;Fn为地面对车轮产生的支持力,N。

根据大棚内部结构初步设定机器人长宽高尺寸为:1810mm×1310mm×1690mm,质量为140kg。轮胎与地面的滚动摩阻系数δ=5,单个车轮支撑机器人1/4的质量,所以单个车轮所受支持力为:

将上述参数代入式(1),求得单个车轮滚动摩擦力偶矩为:

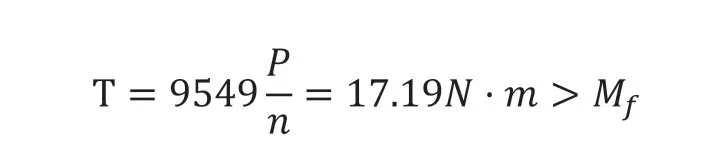

本文选用10吋轮毂电机,额定电压为DC 36V,额定功率为180W,转速为100r/min,轮胎外径为直径275mm。轮毂电机扭矩计算公式如下:

式(2)中:T为轮毂电机扭矩,N·m;P为轮毂电机输入功率,kW;N为轮毂电机转速,r/min。

轮毂电机输入功率P=0.18kW,转速n=100r/min。

将上述参数代入式(2),求得轮毂电机扭矩为:

因此,该轮毂电机满足使用需求。

2.3 原地转向机构的设计

2.3.1 结构原理

考虑到除草机器人在菜田垄与垄之间横向行驶时需进行直角转弯,即车轮需要绕着垂直轴线旋转90°,本文创新性地设计了一种原地转向机构。该机构由减速步进电机、车架、外支撑筒、内轴、轴端法兰盖等组成,如图4所示。转向机构由最上端的减速步进电机提供动力。电机机身固定在车架上,电机输出轴将扭矩传递给内轴,内轴将扭矩传递给轴端法兰盖,轴端法兰盖与轮毂电机支架固定在一起,从而控制车轮进行转向。

2.3.2 步进电机的选型

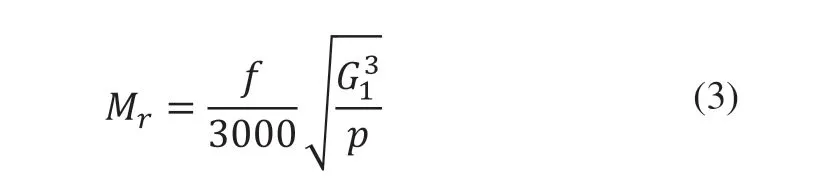

机器人原地转向时需要克服车轮与地面间的阻力矩,原地转向阻力矩计算公式[11]如下:

式(3)中:Mr为原地阻力矩,N·m;f为车轮与地面的摩擦系数;G1为机器人单根内轴轴向负荷,N;p为汽车轮胎气压,MPa。

取f=0.7,p=0.25MPa,单根转向轴负载为G1=343N。

将上述参数代入式(3),求得原地转向阻力矩为:

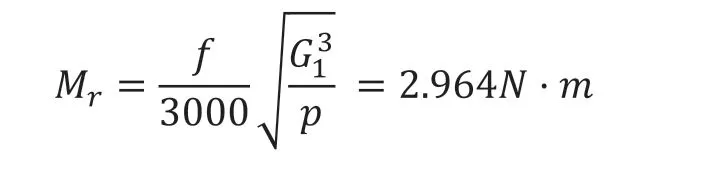

本文选用减速步进电机进行转向控制,电机额定电压为DC24V,额定扭矩20N·m,满载效率为95%。因为Mr 根据大棚及菜地尺寸,本文设计了如图5所示的组合式线性模组。两X轴线性模组的有效行程为500mm,驱动电机额定扭矩为4.5N·m;Y轴线性模组的有效行程为1400mm,驱动电机额定扭矩为4.5N·m;Z轴线性模组的有效行程为600mm,驱动电机额定扭矩为0.64N·m。这些线性模组滑块的移动速度范围均为0~300mm/s。 图5 组合式线性模组 该机构的两X轴线性模组固定在车架上,由一台步进电机通过传动轴进行同步驱动。Y轴线性模组机身固定在X轴线性模组的滑块上,并能够随着滑块作直线运动。Z轴线性模组的滑块与Y轴线性模组的滑块固定在一起,使得Z轴线性模组能够随着Y轴线性模组左右移动,同时Z轴线性模组机身能够上下移动。 末端执行器由步进电机、联轴器、外圆筒、连杆、抓杆、铲子、梯形丝杆和螺母等组成,如图6所示。末端执行器安装于Z轴线性模组底端,能够随着组合式线性模组在一定空间区域内快速移动。该执行器采用三爪式机构,三个铲子伸入土壤并挖除杂草。步进电机输出轴通过联轴器与丝杆配合在一起,将步进电机的扭矩传递给丝杆。丝杆上安装有螺母,当丝杆旋转时,螺母能沿着丝杆上下移动。螺母圆周上等间距铰接有3个连杆,外圆筒圆周上等间距铰接有3个抓杆,抓杆与连杆间为铰接。抓杆下端与铲子固定在一起,使得抓杆能够绕着铰链架作圆周运动而铲子则作向下并向中心轴收紧的运动,从而实现对杂草的抓取动作。 图6 末端执行器 机器人的控制系统由摄像头、FPGA开发板、DSP主板、磁导航传感器、电机驱动器等组成,如图7所示。FPGA开发板通过摄像头采集图像并从中识别出杂草,再将杂草的坐标位置发送给DSP主板,DSP再通过驱动器控制相应电机工作,使得机器人完成除草及行驶等动作。行驶中,磁传感器实时检测机器人与理想路径偏差量,基于模糊控制算法确保机器人沿着设定路径行驶。 图7 机器人控制系统框图 本文根据上述设计制作了如图8所示的除草机器人,该机器人的长宽高为:1820mm×1310mm×1690mm,实际质量为155kg。 图8 除草机器人实物图 表1为磁导航实验的20组数据,偏移量为磁导航传感器相对于磁条中心线的距离,机器人每行驶5m记录一次数据。从表中可以看出,机器人的偏移误差小于4cm,满足田间使用需求。在该实验中,机器人能够以0m/s~1.5m/s的速度平稳地前进后退,并且能够可靠地完成原地转向动作,说明机器人结构原理正确且控制方案可行。 表1 磁导航实验数据 本文研制的除草机器人适用于有机蔬菜大棚内的除草作业,该机器人通过原地转向机构能够在狭小的空间内实现转向,转弯半径为零,提高了大棚内部空间的利用率;机器人通过机器视觉和磁导航传感器能够实现智能杂草识别和全自主行驶。实验结果显示,机器人沿着设定路径行驶的偏差量小于4cm/500cm,满足大棚应用需求。2.4 组合式线性模组的设计

2.5 末端执行器设计

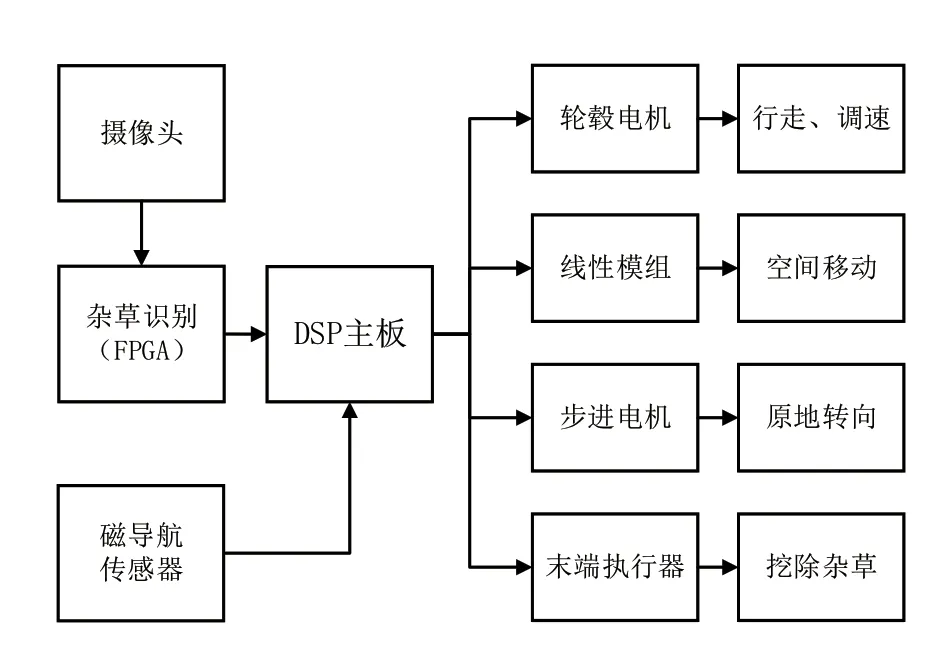

3 机器人控制系统

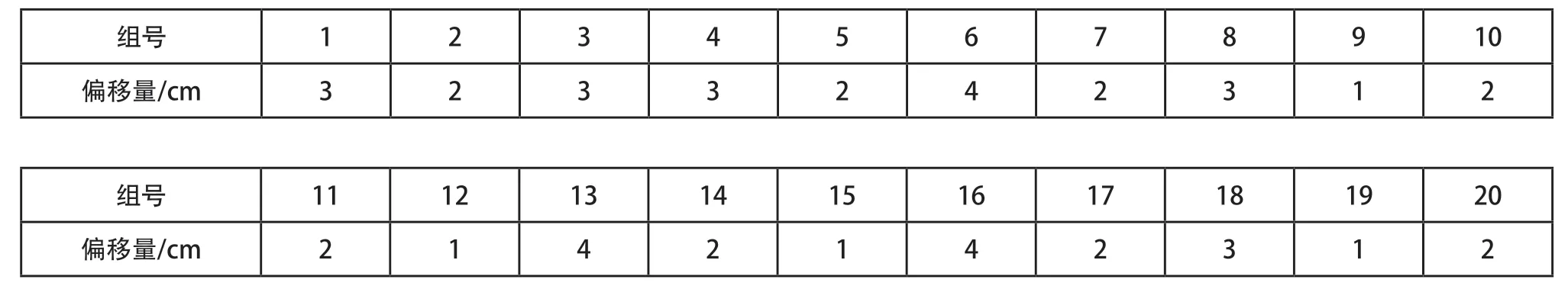

4 机器人制作及实验

5 结语