350 MW超临界机组可调式蒸汽喷射器工业供热性能数值模拟研究及试验验证

孙博昭, 岳 爽, 王春波, 许紫阳, 郭江龙, 米翠丽

(1.华北电力大学 能源动力与机械工程学院,河北 保定 071003; 2.河北冀研能源科学技术研究院有限公司,河北 石家庄 050051)

0 引 言

热电联产(combined heat and power,CHP)技术是我国发电行业实现节能减排的一项重要措施,大容量、高参数的燃煤CHP机组已经批量建成并投入运行,装机规模稳居世界前二[1,2]。就目前而言,“以热定电”是燃煤CHP机组主要的运行模式[3]。近年来,我国大力推进风力、光伏等清洁能源发电并网,导致大量CHP机组在非供暖季经常处于较低负荷的运行状态,甚至停机,在“以热定电”运行模式下难以满足外部用热需求[4,5]。此外,根据自身工艺要求,工业用户都有固定的用热参数;当工业用热汽压高于汽轮机中压缸排汽压力时,常采用的汽轮机抽汽供热方式会对CHP机组设备造成不良影响,从而限制机组对外供热的能力[6]。例如,河北南网某热电机组发电负荷低于85%时,就无法保证周围石油化工企业较高的用汽参数;同时,周边工业的发展,也使该厂每年都存在百万吨级的对外工业供热缺口。因此急需找到促使热电解耦的新运行模式,以达到保护CHP机组设备安全性的同时,提升低负荷工业供热的能力。

近年来,国内外诸多学者为此已经做了大量研究。Long等[7]提出在CHP机组配备电热泵,通过增加机组发电供给电热泵,对热网进行电补偿,有利于热电解耦。Chen等[8]提出了一种线性集中调度模型,通过在热源测(如CHP机组)配置消纳风电的电锅炉和储热装置,分担热网部分负荷,缓解机组低负荷供热能力的不足。随权等[9]通过消纳风电制取氢气,利用氢燃料电池发热来加热热网回水,减少CHP机组汽轮机供热抽汽量,缓解了热电耦合。但研究表明,上述理论对提升供热能力十分有限,无法弥补因工业发展带来的供热缺口,严重影响其经济收益[10,11]。文献[12]将固定式蒸汽喷射器引入CHP机组供热系统,通过与汽轮机抽汽供热方案对比,发现前者在提升机组供热能力、可靠性、安全性等各方面优势突出。蒸汽喷射器是一种利用高压工作流体抽吸低压引射流体的混合升压装置,结构简单、易于维护、应用广泛[13,14]。固定式喷射器由于内部结构固定,都有与之对应的设计工况;当机组变负荷时,引自锅炉蒸汽的参数会发生较大波动,固定式喷射器会出现性能骤减甚至失灵的情况[15]。相比之下,可调式蒸汽喷射器通过移动调节装置改变内部结构,拓宽了适用范围,增加了CHP机组变负荷时供热系统的可靠性[16]。

当喷射器内部流体混合时,出现的激波、壅塞等复杂现象难以用数学方法进行直观描述[17,18]。随着计算机性能的提升和计算流体力学(CFD)方法的深入研究,高效、低廉、直观的数值模拟逐渐成为研究喷射器内部流动的主要手段[19]。Sriveerakul等[20]研究某制冷系统喷射器时,将CFD模拟结果与实验结果进行比对,发现两者十分吻合。武洪强等[21]利用CFD方法研究了低压蒸汽喷射器混合室内的两相流动,与实验结果吻合较好。然而由于缺乏试验条件,用于工业供热的高压可调式蒸汽喷射器却很少被研究。

本文以超临界CHP机组增汽机工业供热系统配套的高压可调式蒸汽喷射器为研究对象,结合现场试验数据,利用ANSYS 15.0相关软件对该部件进行三维数值模拟,旨在分析不同工作参数和结构参数对其工作性能产生的影响,为该机组工业供热优化运行方案,并为CHP机组中、低负荷提升工业供热能力提供新的技术路线。

1 可调式蒸汽喷射器及增汽系统

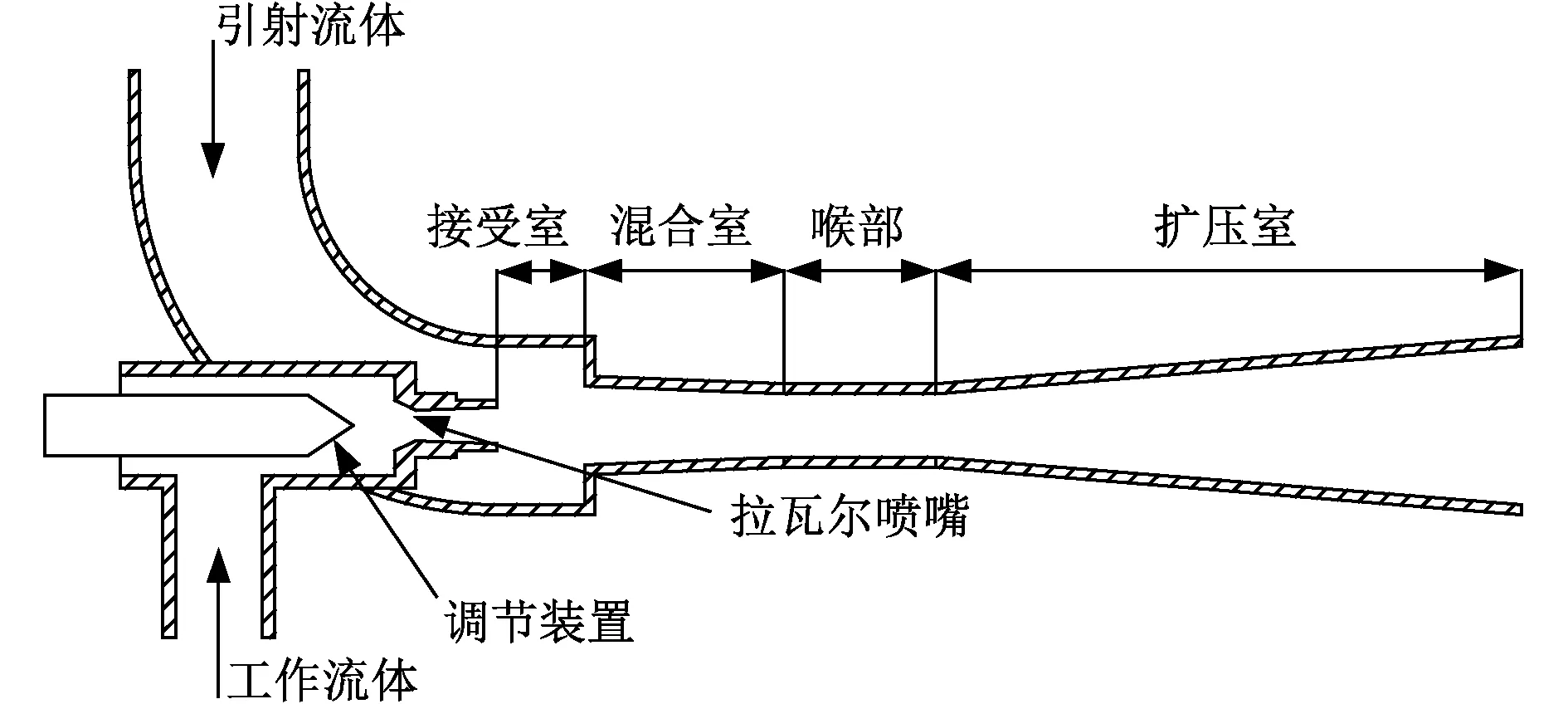

本文所研究的可调式蒸汽喷射器结构如图1所示,主要由调节装置、拉瓦尔喷嘴、接受室、混合室、喉部(等截面混合段)和扩压室6部分组成。首先,工作流体通过渐缩-渐扩的拉瓦尔喷嘴加速至超音速,从而在喷嘴出口后部的接受室形成低压区域。在压差作用下,接受室内的引射流体被卷吸至混合室,并被主流体加速至超音速。随后,两股流体在混合室及喉部发生质量和能量交换,逐渐变为一股均质的混合流体,而喉部会产生激波,流速会骤降至亚音速。最后,混合流体通过扩压室升压并排出喷射器,整个过程实现了低压流体的升压,图2是该装置实物照片。

图1 可调式蒸汽喷射器几何构型Fig.1 Geometric configuration of adjustable steam ejector

图2 350 MW超临界机组可调式蒸汽喷射器现场布置图Fig.2 Site layout of adjustable steam ejector in 350 MW supercritical unit

评价喷射器工作性能的指标主要有三个:临界压力、引射系数和出口流量,其中临界压力可以直接对后两者产生影响。引射系数作为衡量喷射器性能优劣的重要指标之一,是本文模型验证的重要依据,其定义为

(1)

式中:qs为引射流体质量流量,kg/s;qp为工作流体质量流量,kg/s。

此外,通过移动调节装置来改变喉部截面积与拉瓦尔喷嘴喉部截面积之比(area ratio,Ar),从而改变喷射器的临界压力、引射系数及出口流量,实现可调。蒸汽喷射器的主要结构参数如表1所示,增汽机工业供热系统示意如图3所示。

表1 可调式蒸汽喷射器的几何参数

图3 增汽机工业供热系统示意图Fig.3 Schematic diagram of steam ejector system for industrial supply

当机组电负荷低于80%时,汽轮机抽汽供热不能满足需求,增汽机工业供热系统投入运行。工作流体引自高压旁路管道的锅炉主蒸汽,引射流体引自高温再热蒸汽管道的再热热段蒸汽,二者经过喷射器混合升压达标后送往用户,从而保证了供热参数。同时,由于供热汽源直接取自锅炉蒸汽管道,机组中、低负荷运行时,只需增大锅炉供给增汽机系统的蒸汽量即可满足工业供热量的增加,因而较大程度的解决了CHP机组“以热定电”运行模式下中、低负荷汽轮机因抽汽量不足而导致工业供热量不足的问题,实现“增汽”。此外供热汽源并未取自汽轮机,因而减小了抽汽对汽轮机效率的影响,使汽轮机缸效率最大程度地恢复到设计值。根据设计方要求,为确保喷射器的经济性、可靠性、安全性,主蒸汽及再热热段蒸汽在进入设备前应进行适当地减压减温。表2为喷射器的设计工作参数,其中出口混合蒸汽参数与当地用热企业所需最高蒸汽参数保持一致。

表2 可调式蒸汽喷射器的设计工况

2 计算方法和试验验证

2.1 计算方法

本文选用FLUENT 15.0作为求解器。蒸汽喷射器内部蒸汽的流动可视为可压缩、变温度的粘性流动,其遵循质量守恒、动量守恒和能量守恒定律,控制方程分别为[22]

(2)

(3)

(4)

式中:r和m分别表示流体密度和速度;t和p分别表示时间和压强;tij为湍流剪应力;E是总能;aeff为有效导热系数;T是热力学温度。其中:

(5)

式中:meff表示有效黏度。

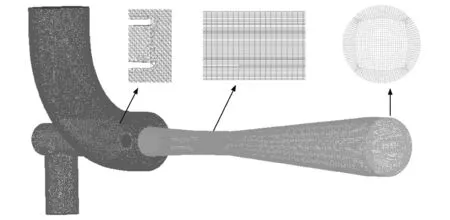

为提高计算效率及结果的可靠性,采用压力基求解器离散非线性控制方程。选用SIMPLE迭代求解流场,使用最小二乘法梯度插值(Least-Squares- Cell-Based),对流项离散采用二阶迎风格式,扩散项离散则使用中心差分形式。湍流模型选用Realizableκ-ε两方程,近壁面使用标准壁面函数法进行修正。蒸汽喷射器内的流动工质选择水蒸汽,并设置其为可压缩的理想气体,对应的物性参数来自FLUENT 15.0自带NIST数据库。工作流体和引射流体的进口均选择压力进口边界条件,混合流体出口选择压力出口边界条件,并给定温度、压力等相关参数。湍流条件选用湍流强度和水力直径,其中入口处选用中等湍流强度5%。固体壁面设定为无滑移渗流的绝热边界。此外,为了进一步简化数值计算过程,假设工作流体和引射流体为等压混合,且喷射器的内部流动最终达到稳态。构建三维几何模型,如图4所示。

图4 可调式蒸汽喷射器CFD模型Fig.4 Computation mode of adjustable steam ejector

使用ICEM 15.0作为模型的网格生成器,为兼顾网格划分速度和数值计算精度,对模型中规则部分(混合室、喉部和扩压室)生成六面体结构网格,而针对其余复杂部分生成四面体非结构网格,并对边界层网格进行局部加密,结果如图5所示。为排除网格数量对计算结果的影响,对网格不断加密,使用设计工况参数进行计算,直至获得与网格数量无关的计算结果。当进出口质量流量差低于10-4,出口质量流量及引射系数稳定,其余计算项的残差值均小于10-3时,认为迭代收敛,计算结束。网格无关性验证结果如表3所示,当增加至7 091 447个网格时,误差已控制在1%,为节约计算时间,选用该网格进行后续模拟。

图5 可调式蒸汽喷射器网格划分结果Fig.5 Meshing results of adjustable steam ejector

表3 网格无关性验证结果

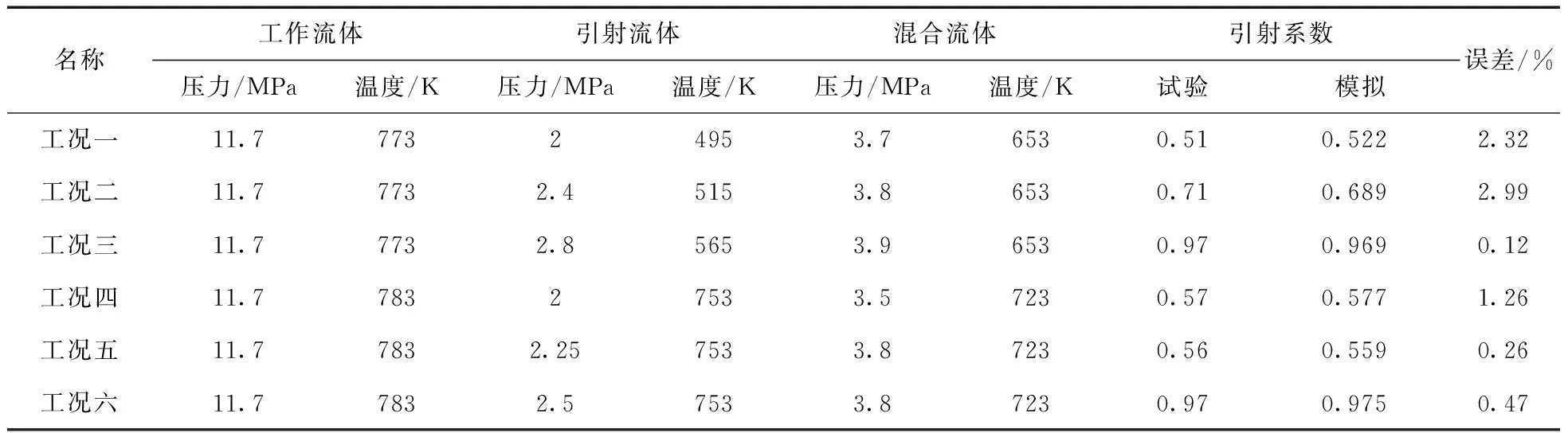

2.2 试验验证

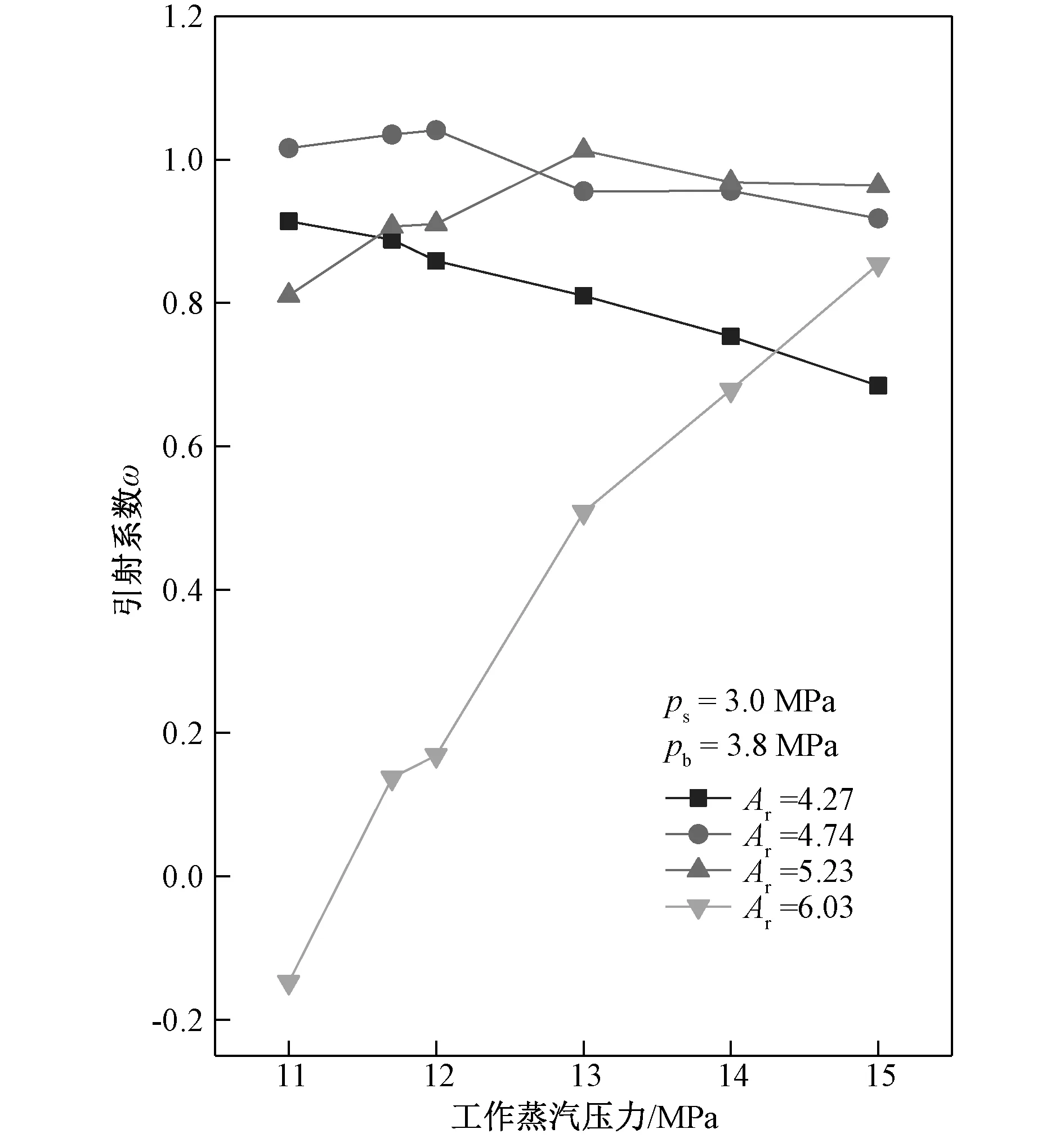

为验证CFD模型的准确可靠,将现场试验数据与对应工况的数值模拟结果进行比对,发现引射系数的误差均控制在3%以内,如表4所示。此外,设计方为保证引射系数及出口流量都维持在较高水平,要求引入的工作蒸汽必须减压至11~15 MPa,图6的模拟结果也与设计相吻合。综上所述,建立的CFD模型具有较高的准确性,其对应不同工况的数值模拟计算结果可以用来进行分析研究。

表4 试验数据与模拟结果对比

图6 引射系数和出口质量流量随工作蒸汽压力的变化结果Fig.6 Variation of entrainment ratios and outlet mass flow rate with primary steam pressure

3 模拟结果与分析

在实际运行时,可调式蒸汽喷射器的性能(临界背压pb*、引射系数ω和出口质量流量q)主要受到工作参数(工作蒸汽压力pp、引射蒸汽压力ps和背压pb)和结构参数(喉部截面积与喷嘴喉部截面积之比Ar)的双重影响。本文将采用控制变量法,分析单一工作参数改变时,调整结构参数会对喷射器性能产生哪些影响。

3.1 工作蒸汽压力pp的影响

根据表2中的设计工况,保持ps和pb不变,探究pp和Ar对喷射器性能的影响。参照设计方工作参数规定,模拟时pp的变化范围控制在11~15 Mpa之间,压力变化对ω的影响如图7所示。结合图6可以发现,不同的Ar都存在与之对应的最佳工作蒸汽压力pp*,高于该值或低于该值,都会导致ω的减小,并且在一定压力范围内pp*随Ar的增大而增大。例如调节针处在全开位置即Ar=4.27时,pp*=11 MPa;面积比增大到4.74时,pp*增大到至12 MPa;面积比继续增大至5.23时,pp*则又增至13 MPa。

图7 不同面积比下工作蒸汽压力对引射系数的影响Fig.7 Dependence of entrainment ratio on primary steam pressure and area ratio

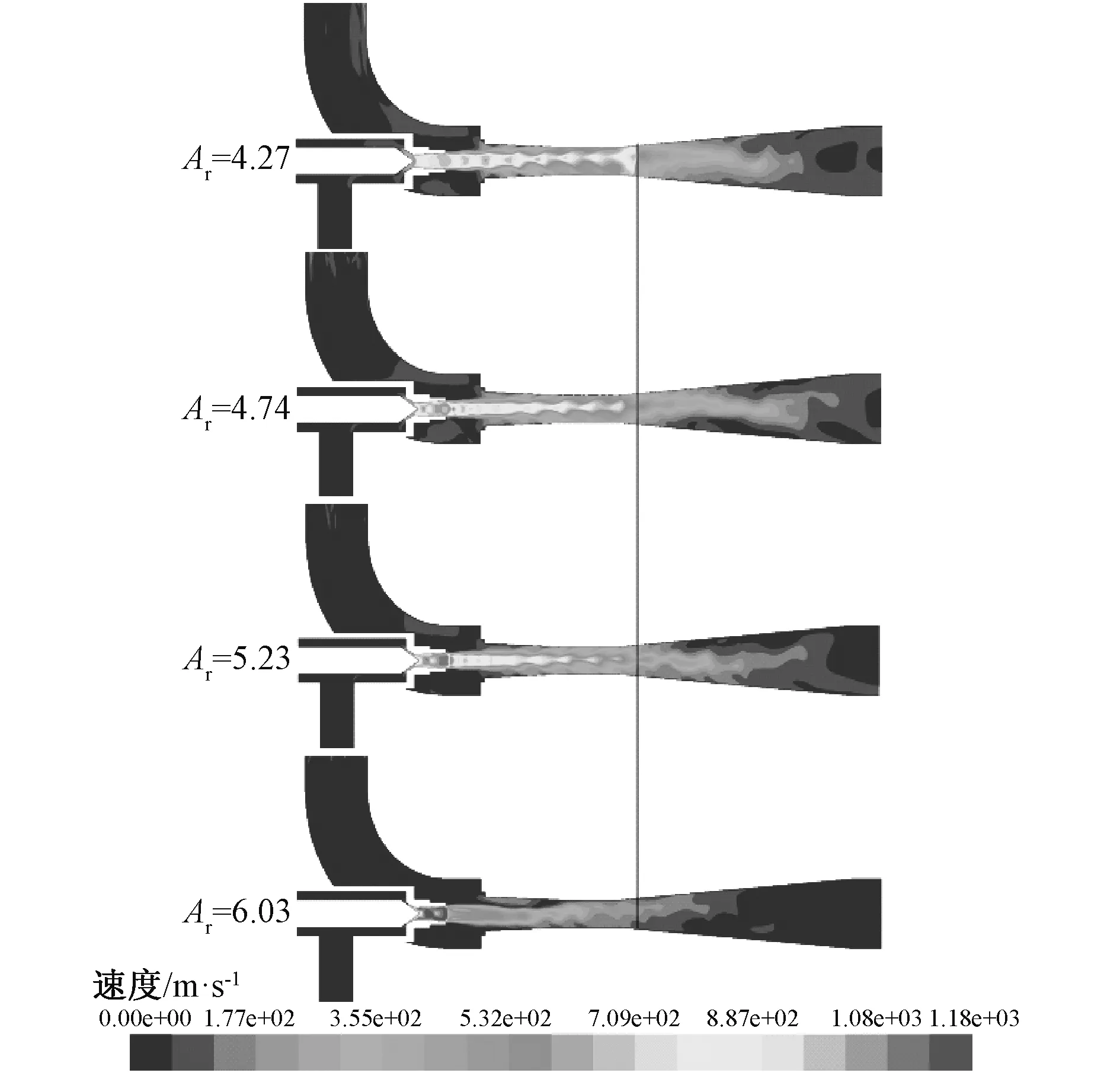

以Ar=5.23为例,揭示了pp*影响ω的原因,模拟结果如图8所示。蒸汽在喷射器内部流动产生黄橙红色的激波链;当pp≤13 MPa=pp*时,喷嘴产生的激波链逐渐通过喉部;增至13 MPa时恰好完全通过,此时对应的ω达到最大值;当pp继续增大时,扩压室段会产生二次激波,出现回流,导致ω减小。同理,当pp=12 MPa时,调节装置从最左端沿轴向靠近喷嘴喉部时,喉部通流面积减小,蒸汽通过喉部的阻力增大,激波链变短,减缓了扩压室段二次激波的产生,因此产生了pp*随Ar的增大而增大的现象(如图9所示)。

图8 Ar =5.23时蒸汽喷射器内部流场的速度分布Fig.8 Velocity distributions of steam ejector with Ar =5.23

图9 pp =12 MPa时蒸汽喷射器内部流场的速度分布Fig.9 Velocity distributions of steam ejector with primary steam pressure of 12 MPa

为进一步分析可调式蒸汽喷射器的调节能力,图10给出了其与固定式喷射器在pp逐渐增大时ω最大值的变化曲线。该曲线反映出在pp变化时,可调式蒸汽喷射器通过改变Ar,使ω始终保持在较高水平(>0.96)。同时,线段AB与线段CD相比,斜率更小,验证了喷射器在变工况条件下工作性能更加稳定,避免了在实际工作时由于锅炉蒸汽参数变化导致喷射器性能骤降甚至失灵的情况发生。

图10 不同工作蒸汽压力下可调与否对引射系数的影响Fig.10 Influence of adjustable or unadjustable on entrainment ratio under different primary steam pressure

3.2 引射蒸汽压力ps的影响

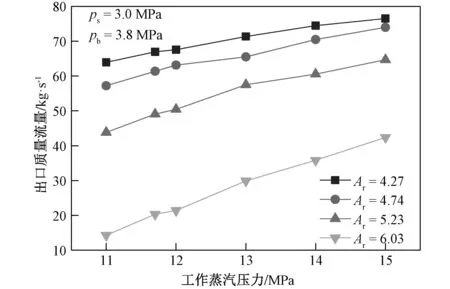

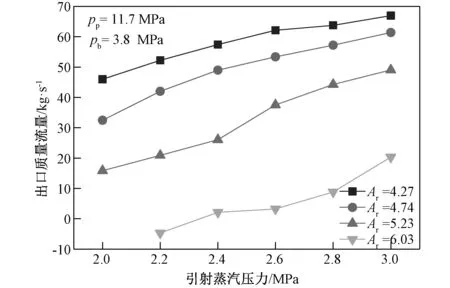

根据表2中的设计工况,保持pp和pb不变,探究ps和Ar对喷射器性能的影响。根据机组在改造前高中低等不同负荷下再热热段蒸汽的压力,引射蒸汽模拟时压力的变化范围控制在2.0~3.0 MPa之间。从图12可以看出,随着ps的增大,引射蒸汽内能增大,ω也随之增大。除此之外,ps在2.8~3.0 MPa范围内变化时,ω波动较小,有利于此喷射器在调节流量的同时保持较高的经济性。

图11 不同面积比下工作蒸汽压力对出口质量流量的影响Fig.11 Influence of the primary steam pressure and area ratio on outlet mass flow rate

图12 不同面积比下引射蒸汽压力对引射系数的影响Fig.12 Dependence of entrainment ratio on the secondary steam pressure and area ratio

图11和图13分别是不同Ar下pp、ps与q的对应关系图。从中可知,q随pp或ps的增大而增大,随Ar的增大而减小。相较于pp或ps每单位MPa引起q的变化量,每改变单位Ar对q的影响更为明显。为进一步理解,以图11为例;在pp相同的条件下,每减小单位Ar使q增加的平均值为22.12 kg·s-1;而当Ar不变时,pp增加每单位MPa所引起q增量的平均值为4.87 kg·s-1;后者约是前者的五分之一。

图13 不同面积比下引射蒸汽压力对出口质量流量的影响Fig.13 Influence of the secondary steam pressure and area ratio on the outlet mass flow rate

增汽机工业供热系统实际运行时,由于系统工作蒸汽引自锅炉过热蒸汽管道,引射蒸汽引自锅炉再热热段蒸汽管道,根据机组特性,两种蒸汽参数大致均随机组电负荷的减小而减小。当机组电负荷波动时,系统只需通过调节装置改变喷射器的Ar便能保证出口流量即对外工业供热量基本不变,克服了固定式喷射器变工况下q骤降的问题,有利于解决传统“以热定电”供热模式下,因汽轮机抽汽量不足、抽汽参数过低而带来机组中、低负荷对外工业供热量不足的问题,利于热电解耦。为进一步理解,以图11和图13为例,当供热参数即pb不变而机组电负荷减小时,pp、ps减小,同时机组对外供热量不变时,适当减小Ar即可增大q。此外,随着机组所在地域周边发展,工业用热量逐年上升,观察两图可以发现,其余参数不变时,通过增大Ar便可以增大q,提升了机组中、低负荷对外工业供热能力,助力当地工业发展。

3.3 背压pb的影响

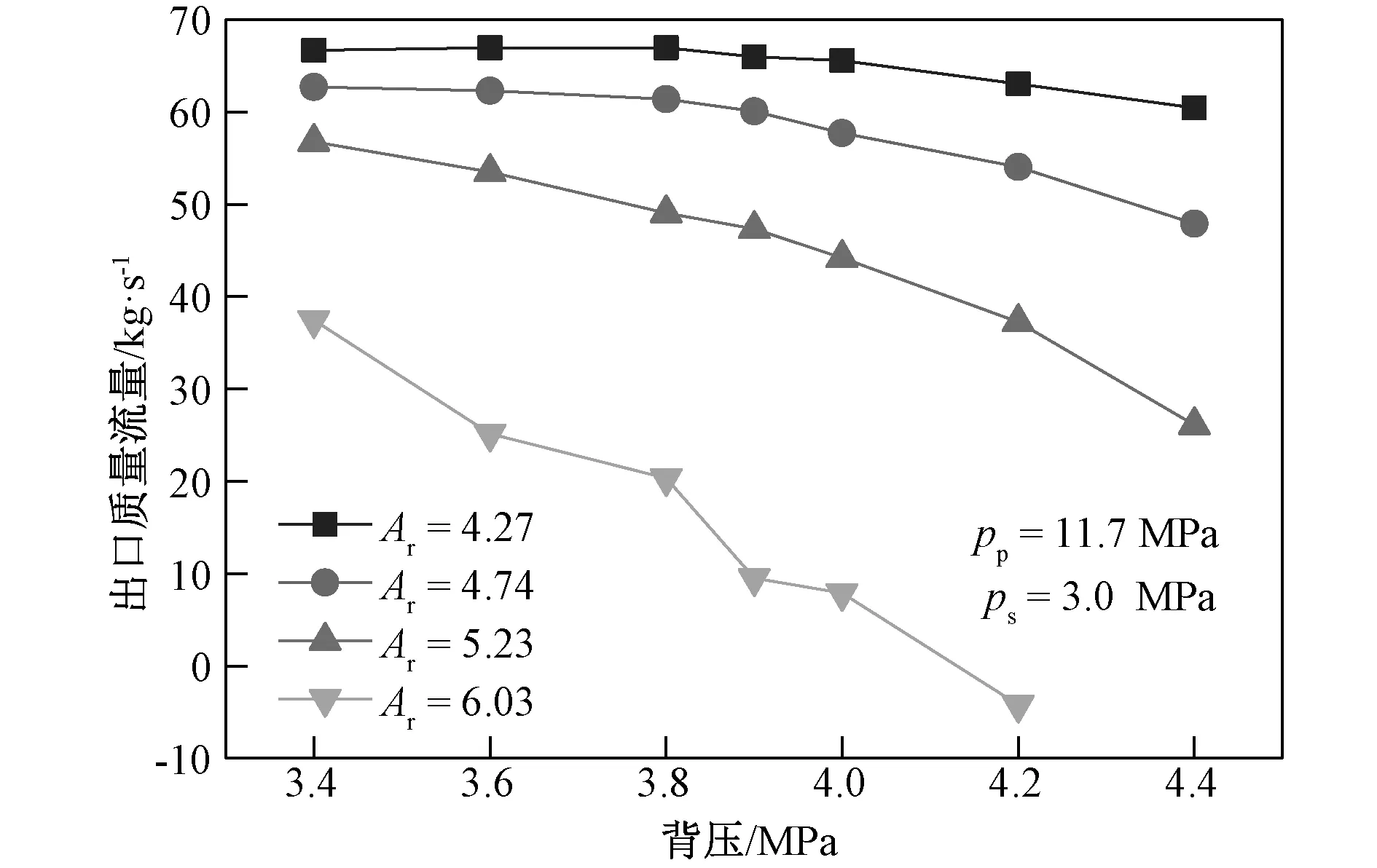

根据表2中的设计工况,保持pp和ps不变,探究pb和Ar对喷射器性能的影响。考虑到该热电厂与工业用户签订供热协议时规定的蒸汽参数,pb在模拟计算时的变化范围控制在3.4~4.4 MPa之间。

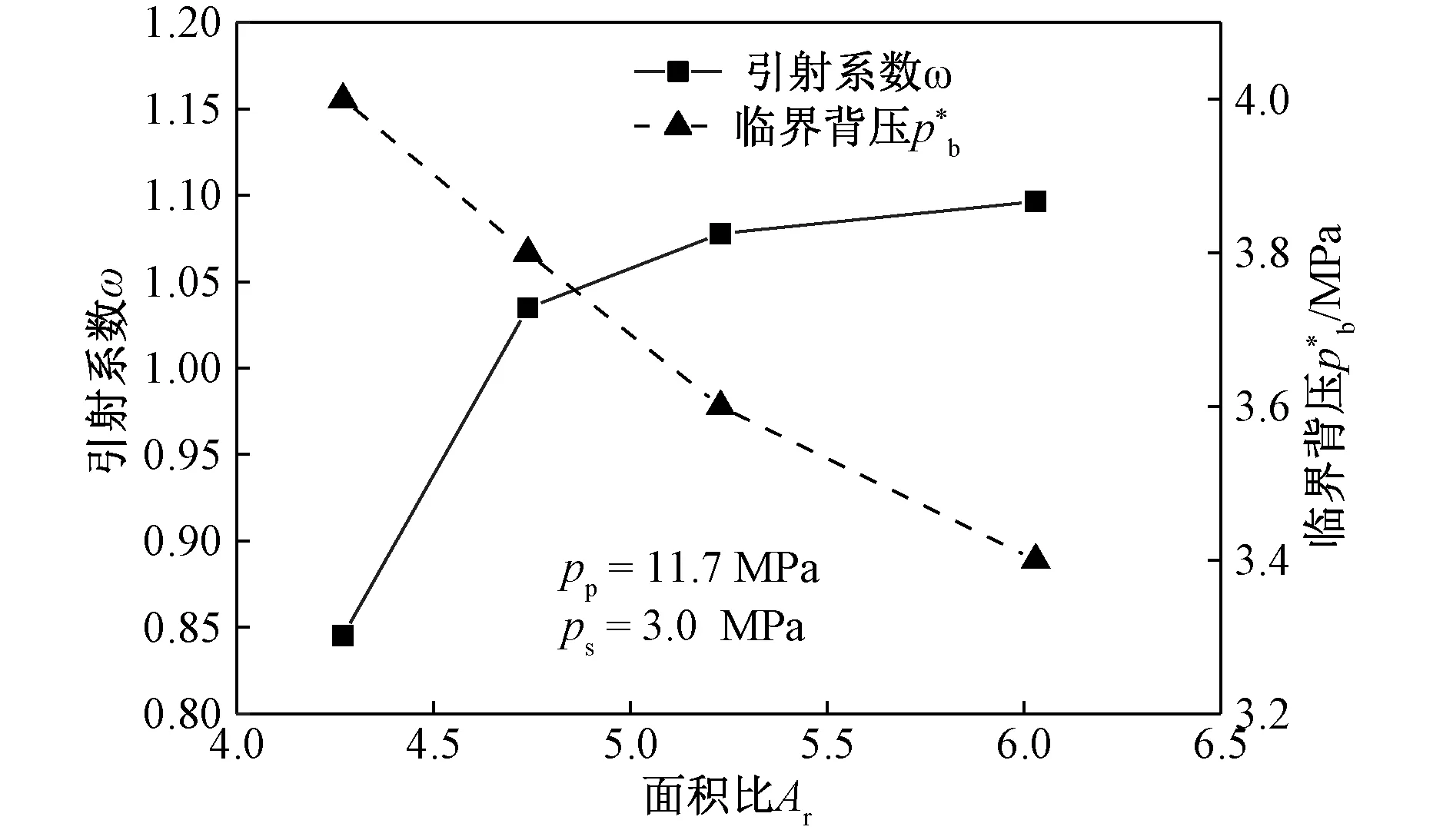

随着pb的增大,ω减小,且Ar越大,与之对应的ω受pb增大而减小的数值越大。以图14为例,pb从3.4 MPa增加到3.6 MPa时,Ar为4.74时对应的ω仅减少不到0.02,而Ar=6.03对应的ω则减少了0.69,二者相差几十倍。产生该现象的原因主要是Ar的增加和pb的增大使拉瓦尔喷嘴产生的激波链变短,导致工作蒸汽卷吸引射蒸汽通过等截面混合段的能力降低。结合图15可知,存在临界背压pb*,小于或等于该值时ω保持不变,大于该值则会使ω骤降,甚至导致喷射器失灵。

图15 引射系数与临界背压随面积比的变化关系Fig.15 Relationship between entrainment ratio and critical back pressure with area ratio

为进一步分析pb*、ω和Ar的关系,图15以pp=11.7 MPa、ps=3.0 MPa为例,给出了三者的变化规律。图中虚线反映出Ar减小时,喷射器的pb*逐渐增加,增大了装置对外供热蒸汽压力范围;但与此同时,喷射器处在pb*时对应的ω逐渐减小,降低了装置的经济性,如实线所示。例如Ar从6.03减小至时4.27时,pb*从3.4 MPa增大到4.0 MPa,然而pb*对应的ω则从1.09减小到0.85。产生该现象的原因主要是Ar的减小导致在扩压室段产生二次激波,出现回流,ω降低,与此同时Ar的减小使拉瓦尔喷嘴产生的激波链更容易通过等截面混合段,工作蒸汽卷吸引射蒸汽的能力更强,pb*增大。

图16揭示了不同Ar下pb对喷射器q的影响。当喷射器进口的蒸汽参数不变且pb≤pb*时,q不变。由此可见,pb*的调节范围是可调式蒸汽喷射器最重要的设计及评价指标,直接决定任一结构下喷射器的ω和q,间接决定可调式蒸汽喷射器变工况时调节性能的优劣。

图16 不同面积比下背压对出口质量流量的影响Fig.16 Influence of back pressure and area ratio on outlet mass flow rate

4 结 论

通过对超临界机组可调式蒸汽喷射器的三维数值模拟结果进行分析,得到以下结论:

(1)临界背压决定了喷射器在变工况时背压的调节范围,是可调式蒸汽喷射器最重要的设计及评价指标,随面积比的增大而减小。

(2)扩压室段二次激波的产生会导致喷射器引射系数下降,通过增大面积比、减小工作蒸汽压力或增大背压都可以减缓该现象的发生。

(3)通过改变面积比,可以保证喷射器引射系数和出口流量都维持在相对较高且稳定的范围内,解决了因机组电负荷波动导致增汽系统汽源压力改变而带来的喷射器出口流量骤降、引射失灵等问题,摆脱了“以热定电”模式下机组中、低负荷对外工业供热量不足、供热参数不达标等问题,利于热电解耦,提高CHP机组供热收益。