高固态涂层衬里在秦三厂凝汽器水室内壁防腐的应用

(中核核电运行管理有限公司,浙江 海盐 314300)

秦山第三核电厂(以下简称“秦三厂”)是CANDU6型重水堆核电厂,建造有2台发电功率720 MW的机组,2002年投入商业运营。每台机组有2台凝汽器,每台凝汽器均分为A、B列,2台机组共8列凝汽器,均采用管壳式冷却结构。凝汽器冷却水为杭州湾地区高含砂量的海水,设计总流量130 100 m3/h,流速36.14 m3/s,海水侧水室内设计温度32 ℃,运行时最高允许温度44 ℃。凝汽器正常运行时海水入口侧水室海水温度18.8 ℃,至出口侧时海水温度上升9.0 ℃至27.8 ℃,水室内满水状态的设计压力344.7 kPa(表压力)。水室本体为碳钢材质,碳钢复合板与水室本体为法兰螺栓连接,通过密封垫与水室完成密封。水室内壁采用厚度为5 mm的软质氯丁橡胶衬里进行防腐保护,水室人孔法兰及水室与钛板连接法兰处为厚度为3 mm的氯丁橡胶衬里进行防腐保护。

一般软质橡胶衬里在使用15年左右即面临老化失效的风险,需要更换新衬胶。考虑设备供货和电厂机组建造、调试等消耗的寿命,秦三厂凝汽器水室衬胶在2015年左右即可能面临明显老化、失效的重大缺陷。而凝汽器体积庞大、现场施工条件有限,凝汽器设备不可能按照设备初始建造的工艺重新进行橡胶衬里防腐。

1 调研与试验

1.1 国内核电厂与周边火电厂凝汽器水室防腐情况调研

鉴于目前对于凝汽器等这种大型容器类海水系统设备内部防腐通常采用橡胶衬里和耐磨涂层衬里两种方式,在开展大范围重新衬胶或更换为涂层衬里施工前,必须经过充分调研比对和实践验证,保证施工方案的技术可行性和施工可行性。电厂于2009年对杭州湾区域具有相同或相近海水冷却水质的核电厂和火电厂,及国内其他核电厂的凝汽器相关情况进行了广泛调研。

调研发现杭州湾地区核电厂、火电厂的凝汽器水室基本都采用橡胶衬里的防腐保护方案,沿海地区个别电厂凝汽器海水水室为牺牲阳极保护的无防腐衬里水室,或环氧涂层配合牺牲阳极保护。而各电厂循环水冷却介质中,杭州湾区域水质最差,其中秦三厂所在位置水质为杭州湾区域最差。具体表现为:盐分是一般海水的1/3~1/2,黏性细颗粒粉砂含量为2.18~4.4 kg/m3,属于高含砂量低盐分海水;悬砂含有大量正常石和石英,硬度分别为HV930和HV1120,悬砂粒径中值10~44 μm,且多为棱片状[1-2]。相比于一般海水,杭州湾区域海水腐蚀性弱,但冲蚀性强[3]。

调研还发现,由欧洲进口的凝汽器水室防腐衬里保护原设计多采用耐磨涂层,国产和日本进口凝汽器水室原设计则多采用橡胶衬里防腐保护,日本进口设备(或监造)的橡胶衬里质量好于国产和其他地区进口设备;因施工条件限制,现场进行的重新橡胶衬里质量低于设备安装前原厂橡胶衬里质量。因此,秦三厂凝汽器海水侧水室橡胶衬里的替代方案,优先考虑耐磨涂层衬里防腐。

1.2 厂内海水管道及海水设备的防腐衬里试验

为确保耐磨防腐涂层的可靠性,需对计划选用的涂层方案进行实践验证。鉴于凝汽器海水侧水室海水为高含砂量、流速较快、且出口相对入口有9 ℃的温度升高,选择的验证环境必须有针对性,具备上述特征。为此,分别在电厂厂用原水系统海水管道、循环冷却水系统热交换器海水侧水室内进行了涂层方案的可靠性验证。

1.2.1 高流速海水管道内耐磨涂层衬里防腐试验

电厂于2008年下半年开始选取2条直径为72 in(1 in=2.54 cm)的厂用原水系统高流速海水管道进行高固态耐磨涂层防腐保护试验。该部分管道上游布置4台离心泵,每台泵的设计转速596 r/min,流量12 490 m3/h,扬程23.3 m[4]。试验方案为:完全清除管道内表面原防腐层并喷砂除锈和表面粗化,喷砂等级Sa2.5,管壁表面腐蚀凹坑内和焊缝两侧填充高固态涂料Thortex Cerami-Tech EG进行平滑过渡。管壁分多道整体涂装厚度约0.5 mm的高固态涂料Thortex Cerami-Tech FG,涂料固化后形成耐磨涂层衬里。至2020年的近12年检查与维修工作中发现,这2条管道的涂层衬里整体状态良好,衬里未出现大面积脱落、破损、磨损损耗等情况,各次大修均只进行局部的缺陷修复保护即可复役。

本试验说明,以高固态涂料Thortex Cerami-Tech FG为主材的耐磨涂层,在厚度约0.5 mm时即可承受高流速的高含砂量海水的长期冲刷腐蚀,在出现局部缺陷时对缺陷处进行针对性涂装修复即可复役。

1.2.2 循环冷却水系统热交换器海水侧水室耐磨涂层衬里防腐试验

2013年上半年,电厂以上述海水管道内耐磨防腐涂层方案为基础,增加耐磨涂料Thortex Chemi-Tech EP制定方案,完成了1台循环冷却水热交换器海水侧水室橡胶衬里改为高固态涂料衬里的改造工作。该热交换器海水侧水室壳体为碳钢材质,海水侧流速为200 626 L/min,海水从入口侧至出口侧流通时,温度从32.2 ℃升高至最大38.8 ℃。具体方案为:完全清除水室橡胶衬里并打磨、喷砂粗化,喷砂等级Sa2.5;对水室内焊缝及腐蚀坑部位使用高固态涂料Thortex Cerami-Tech EG进行填充和塑形平滑过渡,水室内壁分多道整体涂装厚度约1 mm的高固态涂料Thortex Cerami-Tech FG。表干后再分多道整体涂装厚度约0.5 mm的高固态涂料Thortex Chemi-Tech EP,以总厚度不低于1.5 mm为控制原则,涂料完全固化后形成约2 mm厚度的耐磨防腐涂层衬里[5]。该设备服役至今7年多,设备历次开口检修中,涂层衬里除发生一次机械砸伤和少量涂层细小鼓泡外,未出现明显的涂层衬里龟裂、减薄、脱落和老化等情况。

本试验说明,以高固态涂料Thortex Cerami-Tech FG + Thortex Chemi-Tech EP为主材的耐磨涂层结构体系,在厚度不低于1.5 mm时可替代海水系统热交换器设备内壁的橡胶衬里,并承受高流速、高含砂量海水的长期冲刷腐蚀,在出现局部缺陷时对缺陷处进行针对性涂装修复即可复役。本试验方案经过一定的优化改进后完全可以替代原有橡胶衬里,用于凝汽器海水侧水室内壁的防腐保护。

2 技术方案设计及应用

2.1 凝汽器海水侧水室橡胶衬里缺陷现象

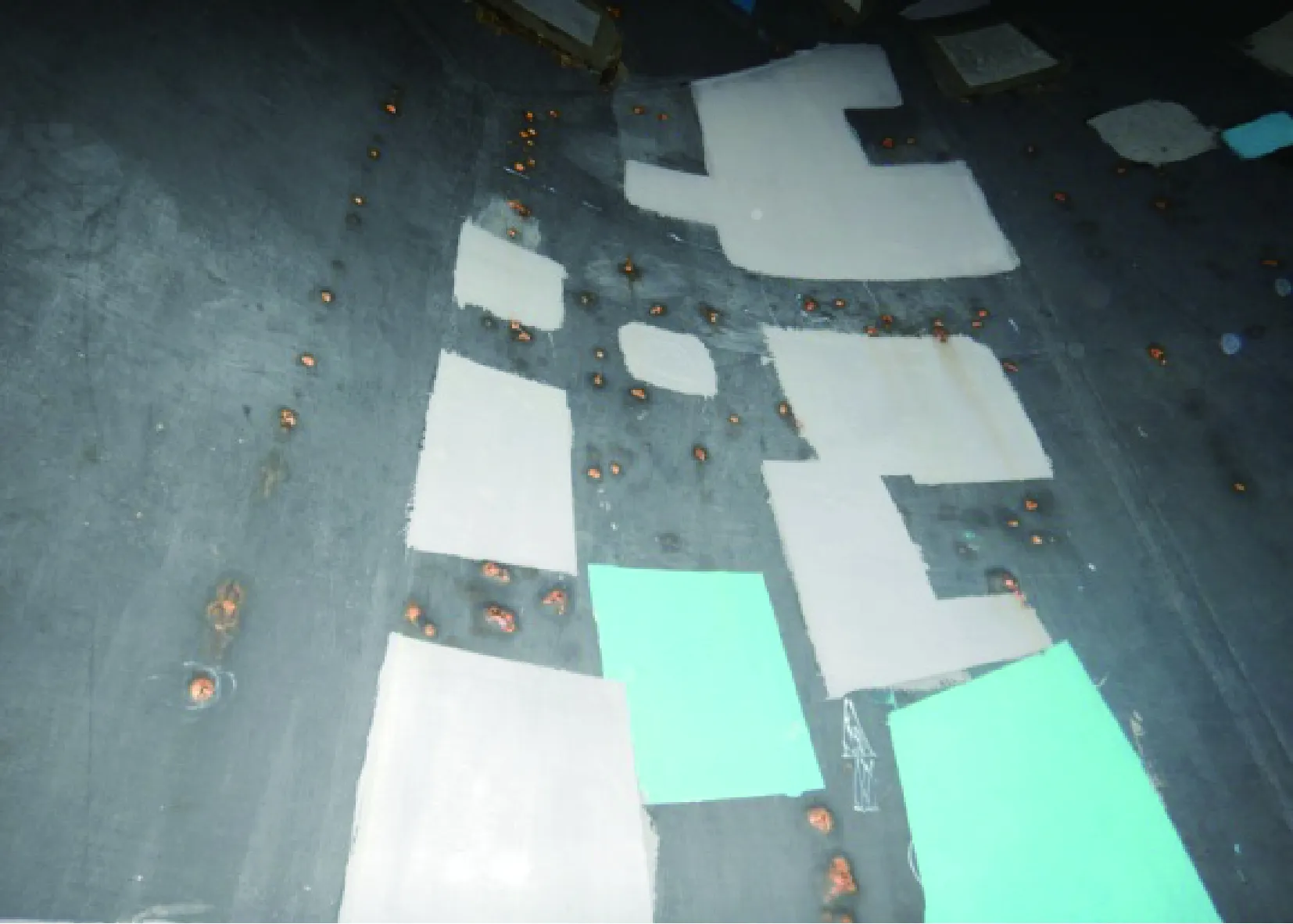

2015年上半年电厂1号机组第8次大修时,检查发现有3列凝汽器海水侧出口水室内壁橡胶衬里出现大量鼓泡,鼓泡直径30~80 mm,鼓泡破损并有锈迹流出,总体情况见图1,局部鼓泡见图2。

图1 衬胶鼓泡缺陷整体情况Fig.1 Overall situation of the rubber lining bubble

图2 衬胶鼓泡缺陷局部情况Fig.2 Partial situation of the rubber lining bubble

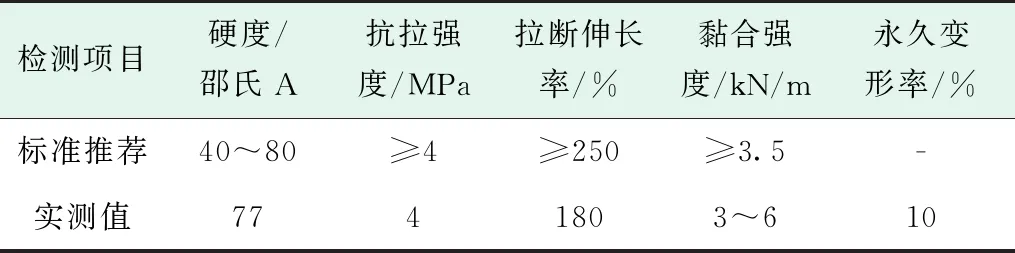

在水室内壁橡胶衬里有鼓泡缺陷区域和无鼓泡缺陷区域,按500 mm×500 mm范围进行了局部切割和取样,共取样4份。按照GB/T 18241.1《橡胶衬里 第1部分:设备防腐衬里》实施了橡胶衬里基本性能检测,检测结果见表1,均为检测结果平均值。

表1 凝汽器水室内部衬胶性能检测Table 1 Test data of rubber lining performancein condenser waterboxes

从检测数据可见,橡胶衬里样品的硬度偏大,抗拉强度和粘合强度明显下降,拉断伸长率已明显低于标准下限,拉断后出现不可恢复的永久变形。现场部分区域橡胶衬里用手即可扯下,但鼓泡橡胶衬里下金属基体无腐蚀凹坑,表明凝汽器海水侧水室橡胶衬里的老化程度已经较严重,但发生破损的时间不长。结合凝汽器水室内壁橡胶衬里在历次大修中仅出现局部橡胶衬里龟裂、轻微鼓泡的情况,初步判断水室橡胶衬里已接近整体失效的状态,需尽快执行整体检修。2016年上半年2号机组第8次大修时发现了同样的情况,证明判断基本正确。

2.2 凝汽器水室衬胶改造替代技术方案设计

考虑到电厂凝汽器水室的容积、海水流速、进出口侧温度上升幅度、日常运行期间能否停役检修消缺等因素,在制定凝汽器海水侧水室内壁涂层衬里防腐方案时,适当增加涂层的设计厚度。设计的涂层体系为:Thortex Cerami-Tech FG(厚度约1 mm)+ Thortex Chemi-Tech EP(厚度约1 mm),以总厚度不低于2 mm为控制原则。

根据前期的试验结果,厚度约1 mm的Thortex Cerami-Tech FG耐磨涂层基本上已满足凝汽器水室耐磨防腐衬里安全使用一个大修周期的需求;提高面层Thortex Chemi-Tech EP厚度,主要考虑该类型涂料具有一定的韧性,也可以作为底层材料的牺牲保护层,同时也考虑了一定的施工成本的问题——Thortex Chemi-Tech EP相对Thortex Cerami-Tech FG存在明显的成本优势。因此,在Thortex Cerami-Tech FG涂层表面附加足够厚度的Thortex Chemi-Tech EP既能提高涂层体系的可靠性,留有更大的磨损裕度,同时也使整个施工成本控制在相对较低的水平。

2.3 高固态涂层衬里方案的应用实施

2016年上半年开始,电厂开始采用前述设计方案,利用机组停机大修的窗口逐步实施凝汽器海水侧水室橡胶衬里的整体更换改造。在机组停机前,完成了凝汽器水室起吊吊耳的焊接安装、周边吊装空间的建立等工作。待机组正式停机冷却后,按照事先制定的施工方案逐步完成法兰螺栓拆卸、凝汽器水室吊离、现场人员安全保护和施工环境保护等准备工作。按照以下施工流程完成现场实施:施工用电及防尘布置准备→清除水室下半部分橡胶衬里→水室下半部分表面打磨→搭设水室上半部分工作脚手架;清除上半部分(含密封面)橡胶衬里→水室上半部分打磨、喷砂;质量检查→水室上半部分防腐涂装;质量检查→拆除脚手架→水室下半部分喷砂;质量检查→水室下半部分防腐涂装;质量检查→水室回装→水室下法兰面清除衬胶;打磨并防腐涂装;质量检查→移除保护设施、清理场地、移交设备。

2016年上半年第一次实施凝汽器海水侧水室橡胶衬里改造,单台工期用时19天,两台水室滚动交替施工用时22天。经过后续两次大修的工艺和逻辑优化,至2019年执行后续凝汽器水室橡胶衬里改造施工时,每台水室平均工期仅为17.5天,两台水室滚动交替施工用时19天。相比国内其他核电厂实施的现场水室由涂层衬里改为橡胶衬里的施工工期——3台凝汽器的6台水室改造用时2个月,按照本施工逻辑,6台水室滚动交替施工全部完成仅需要27天,能节省约33天。

3 效果评价

从施工后防腐衬里质量而言,涂层衬里完工后表面光滑平整,无需后期的缺陷修正,整个涂层均匀一致,无明显色差及凹凸不平的现象,施工质量远远优于现场实施的硫化橡胶衬里质量。2018、2019、2020年的上半年分别对改造完成的水室内部涂层衬里进行检查,发现内部仅有零星的腐蚀锈点,打磨后涂层完好、锈点消失。可见锈点主要是海水中有部分含铁的物质附着在涂层表面,停运后氧化形成,并非涂层质量缺陷导致的凝汽器水室金属基体腐蚀。

大修期间凝汽器海水侧水室内部检查维护时,仅需要对发现的锈点处进行确认、打磨除锈、补涂,水室连接结构处如有裂纹则进行打磨重新涂装后即可复役。一般涂层衬里修复时间仅用2天(含涂层固化时间),比橡胶衬里缺陷常规修复的4天工期(含固化时间)缩短了一年,大大提高了检修效率。尤其是,原橡胶衬里如有明显的老化、鼓泡和破损等缺陷时,可能需要切割橡胶、打磨、现场橡胶衬里修补,修复工期则更久。

4 结论

沿海地区电厂凝汽器海水侧水室内部使用的橡胶衬里防腐方案,需要考虑橡胶的老化寿命问题。根据检修中的检查情况进行综合评价,提前规划橡胶衬里寿期结束后的设备防腐保护措施。

实践证明,在凝汽器海水侧水室防腐保护中,使用高固态涂层衬里方案是完全可行的。且相比橡胶衬里方案,涂层衬里方案具有施工时间短、易修复、成本低的多方面优势。

采用同类型的高固态涂料实施橡胶衬里的替代,具有明显的示范效应。这类技术方案可以延伸至各类管道、容器的改造工作中,实现降低检修难度,减少维修成本等目标,提升设备可靠性。