Y2O3对等离子熔覆原位自生TiC复合涂层组织性能的影响

王永东,汤明日,宫书林,张宇鹏

(1.黑龙江科技大学 教务处, 哈尔滨150022; 2.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

0 引 言

利用表面工程技术可以恢复或部分恢复失效零件的表面性能,使机器能在不更换零件的情况下正常工作,延长备件使用寿命,节约能源消耗。目前已经广泛应用于机械工业、国防工业及航空航天领域[1]。

表面工程技术包括感应表面熔覆技术[2]、激光表面熔覆技术[3]、等离子表面熔覆技术、热喷涂技术等,表面熔覆技术是加热熔化基体从而与合金元素与形成冶金结合,以制备出具备各种优异性能的表面薄层的表面工程技术。原位自生法是利用基体元素之间的物理化学反应,在其内部原位合成高强度、高硬度的增强颗粒,以强化基体的方法[4]。这种强化方法生成的强化相可以均匀地分布在涂层和基体上,有效地提高了涂层和基体整体的耐磨性[5]。TiC是共价健结合的间隙化合物,具有NaCl型晶体结构,Ti和C都处于面心立方晶格的节点上。TiC韧性低、硬度高,作为增强相能提高基体材料的熔点、硬度、化学稳定性及耐磨和耐腐蚀性[6]。

笔者研究一定的工艺参数下,不同成分Y2O3对等离子熔覆原位自生TiC复合涂层微观组织、表面硬度、表面耐磨性等性能的影响。

1 实验材料及方法

实验过程:以35CrMnSi为基体材料,采用无齿锯下料,基体材料厚度大约为15 mm,表面除锈并用丙酮清洗干净。

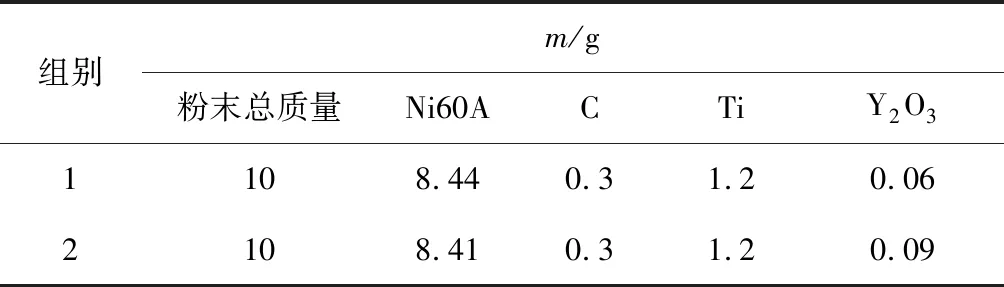

熔覆粉末由Ni60A,C,Ti,Y2O3粉末混合而成,将粉末分为两组进行实验,每组中Y2O3质量分别占总质量的0.6%、0.9%;Ti和C的质量共占总质量的15%(Ti和C的相对原子质量比为4∶1);其余粉末为Ni60A。使用精度为0.000 1 g的AB265-S分析天平称量粉末,并用研磨器均匀混合。熔覆粉末质量分布如表1所示。微观形貌如图1所示。

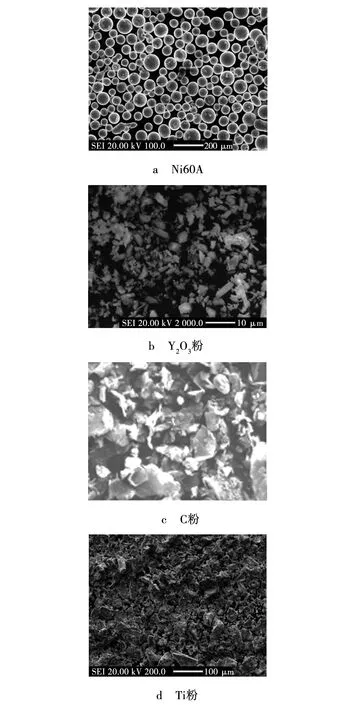

表1 熔覆材料的质量分布

图1 熔覆粉末的微观形貌Fig. 1 Microscopic morphology of cladding powder

等离子熔覆时须进行以下处理:

(1)用砂纸对基体材料表面进行预处理,待基体表面光滑平整后,用酒精清洗,并保持基体材料表面干燥、清洁。

(2)将熔覆粉末放入XMTD-8222型干燥箱中,在130 ℃的温度下干燥1 h。

(3)将熔覆粉末加入到PAW-160型等离子弧焊接系统的送粉装置中,进行等离子熔覆。

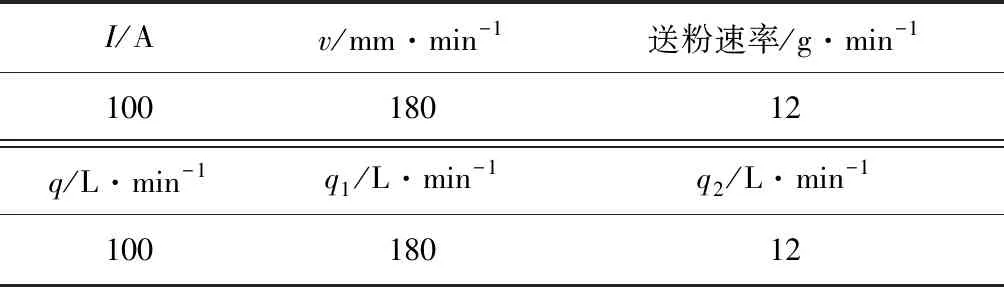

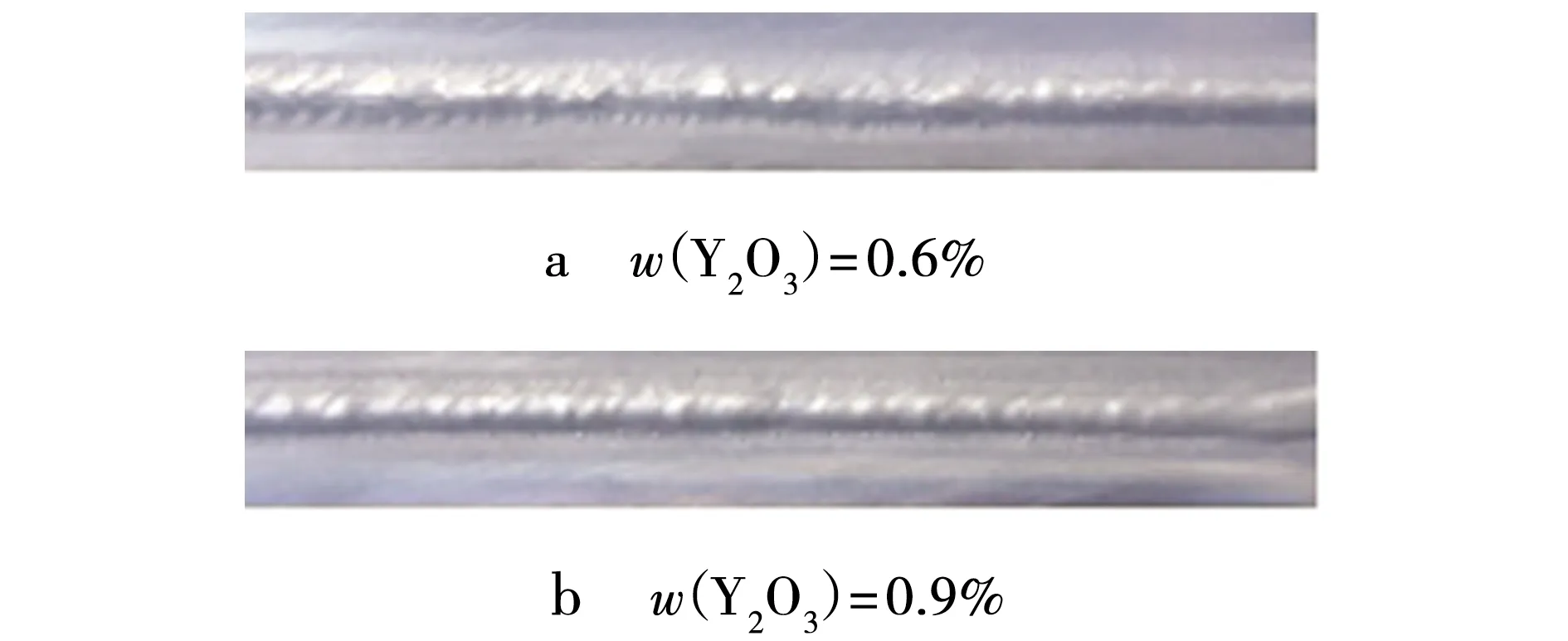

采用如表2所示的参数等离子熔覆,能获得熔覆层。其中,扫描速度为v,进料气体流量q,保护气流量q1,等离子气流量q2。Y2O3质量分数为0.9%时,熔覆层的成形较为美观。熔覆层宏观形貌如图2所示。

表2 等离子熔覆工艺参数

图2 等离子熔覆层宏观形貌Fig. 2 Macro morphology of plasma cladding layer

采用NH7732B型线切割机下料,下料尺寸为10 mm×10 mm×10 mm,共6个。其中成分相同的3个试样为一组,共2组。并对每组试样进行XRD(物相分析实验)、扫描电镜实验、摩擦磨损实验、维氏硬度实验。

(1)金相试样制备及组织观察:用1~5号金相砂纸,从小到大依次交替打磨试样截面,用力均匀避免划痕。用Cr2O3抛光剂抛光,后用HF与HNO3浓度比例为1∶9的腐蚀溶液腐蚀。干燥后用MX2600FE型扫描电镜观察熔覆层内部组织形貌。

(2)熔覆涂层的物相分析:采用DX-2700B X-ray型物相分析,提前将熔覆层正面用砂纸打平,露出金属光泽。实验时采用步进式的方式测量。步进速度为4°/min,起止角度为20°~100°。

(3)维氏硬度实验:对未经腐蚀的试样打磨平整。取上下表面平行的试样,采用HVST-1000型维氏硬度机进行硬度实验。实验载荷为2.942 N,加载时间10 s。

在熔覆层上,从界面线开始每隔0.25 mm横向打3个点,取其平均值为该区域硬度,直至打完整个熔覆层;在基体材料上,每隔0.50 mm横向打3个点,取其平均值为该区域硬度,直到基体硬度稳定时停止。

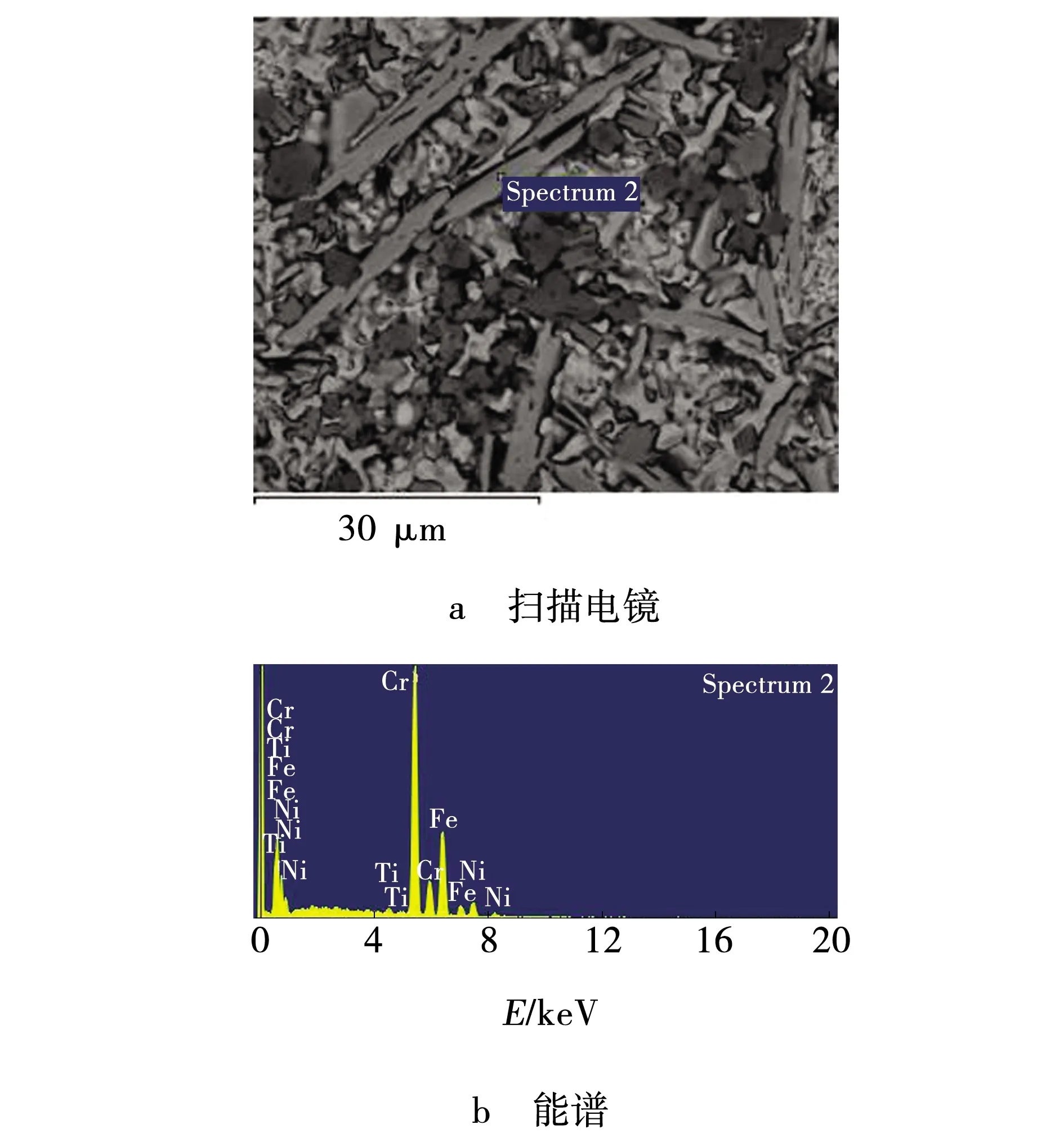

(4)摩擦磨损实验:使用MMS-2A型摩擦磨损试验机实验时,采用外径为40 mm、内径16 mm、厚度10 mm的GCr15淬火钢对试样进行磨损,接触方式为线接触,实验时间60 min。利用分析天平测出工件磨损量。最后用AX10型光学显微镜观察磨损表面形貌。实验参数如表3所示,其中,实验力为F,摩擦力矩为M,转速为n,试样直径为D。试样磨损行程为3 014.4 m。

表3 摩擦磨损实验参数

2 组织结构分析

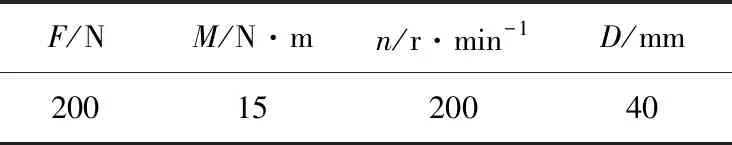

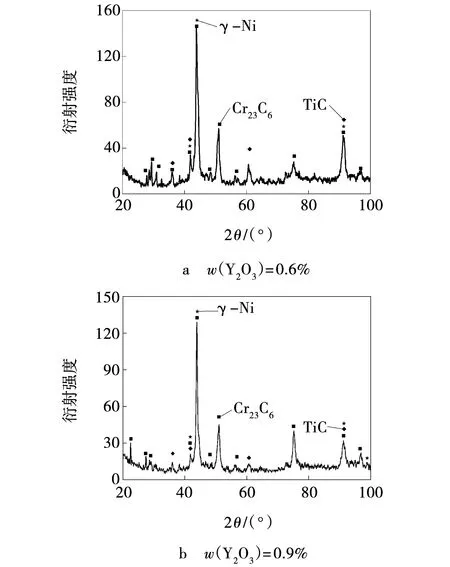

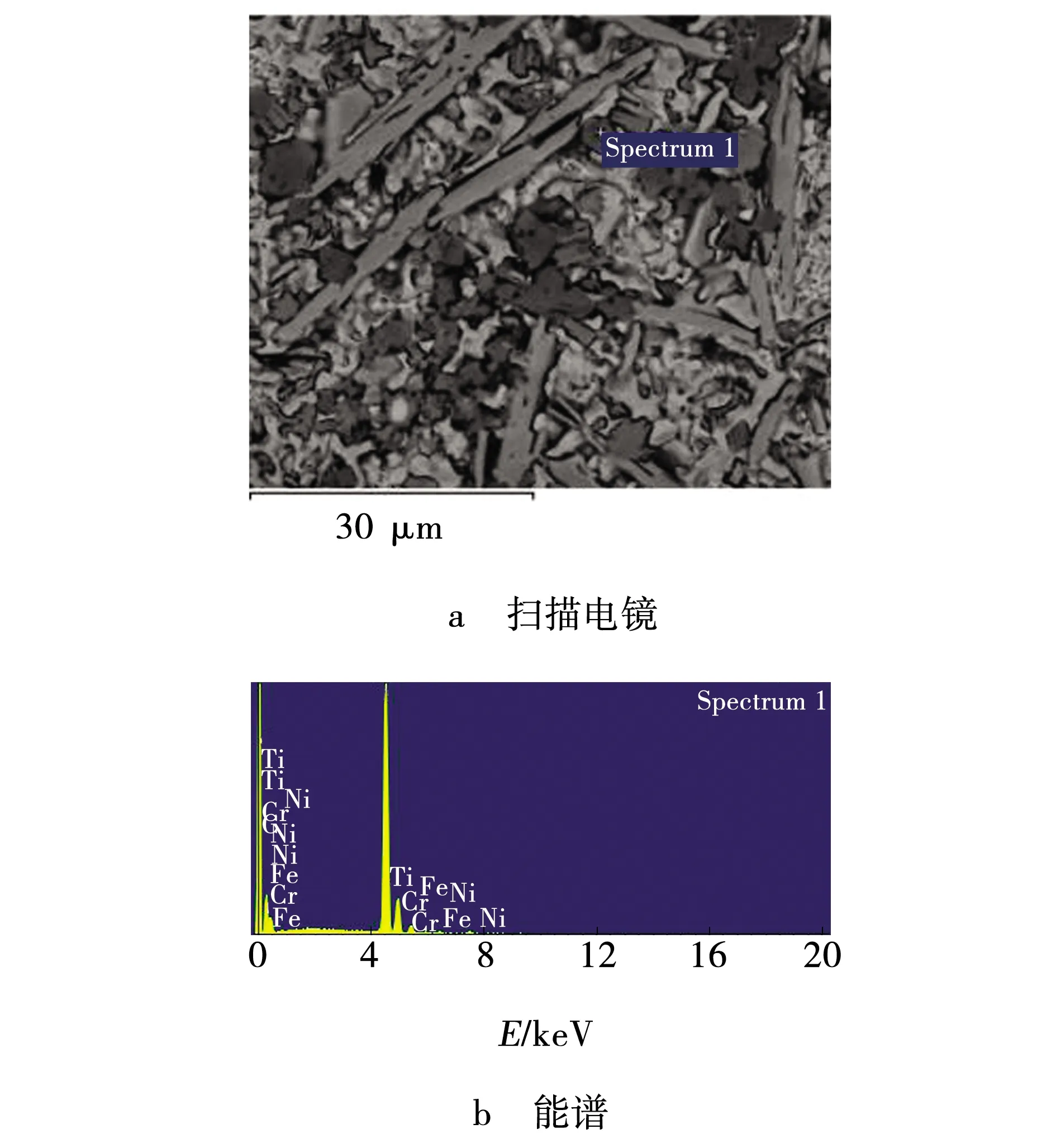

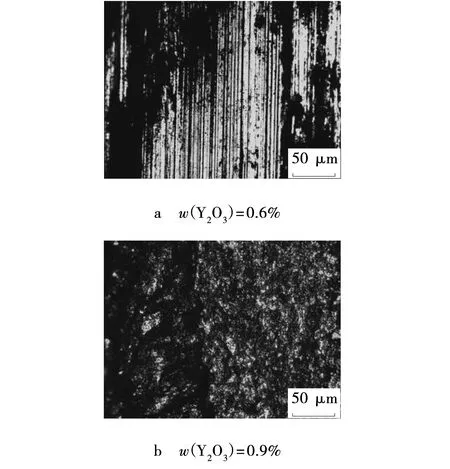

对熔覆层进行物相及能谱分析,分析结果分别如图3~6所示,表4为能谱分析中3个测点的元素的质量分数。由表4数据可以获得每种物相主要的元素质量分数,从而结合物相分析与能谱分析对各种物相的组成做出初步判定。对照PDF卡可以确定,熔覆层内部存在着Cr23C6、TiC、γ-Ni等物相,不同成分稀土物相的衍射强度变化不大。

图3 物相分析Fig. 3 Phase analysis

结合图3对图4进行分析,黑色块体颗粒相主要含有C和Ti,初步判定该物相是TiC的颗粒组织。

图4 熔覆层黑色块体的能谱分析Fig. 4 Energy spectrum analysis of black cladding layer

结合图3对图5中长条状物相的能谱进行分析可知,长条状块体物相主要含有Cr元素和C元素,初步判定该物相是Cr23C6。

图5 熔覆层长条状物相的能谱分析 Fig. 5 Energy spectrum analysis of strip phase in cladding layer

结合图3的物相分析对图6中白色基体组织的能谱进行分析可知,基体组织中Ni元素质量分数最高,初步判定该物相是固溶体γ-Ni。

图6 熔覆层白色基体组织能谱分析Fig. 6 Microstructure energy spectrum analysis of white matrix of cladding layer

从能谱分析结果可以看出,长条状Cr和C衍射峰较高,黑色块体主要含有C和Ti,结合XRD推断,长条状为Cr的碳化物Cr23C6,黑色块体为TiC;图6中Ni和Fe衍射峰较高,结合XRD推断,白色块状物相为基体γ-Ni。

表4 能谱分析中各点的元素质量分数

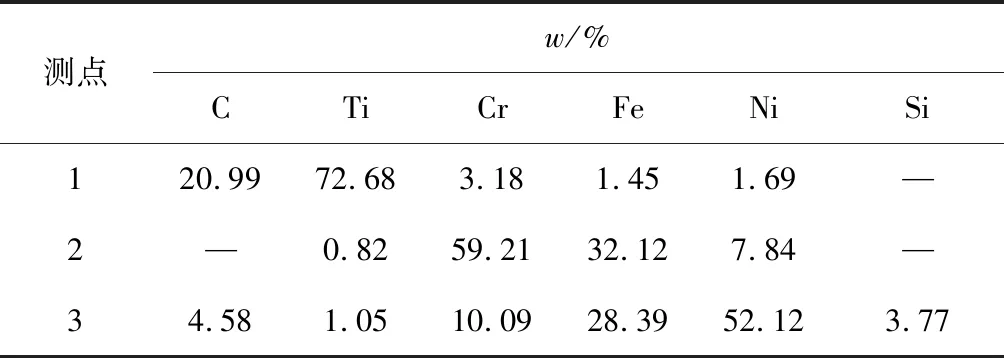

涂层界面的背散射微观形貌如图7所示。图中均存在一条贯穿整个照片的界面线,界面线上方为熔覆层,下方为基体材料35CrMnSi。熔覆层和基体材料之间达到了良好的冶金结合,在界面线上方均形成了一个沿基体表面垂直生长的平面结晶带。平面结晶带上方的柱状晶逐渐向树枝晶转变。由于大量Y2O3的加入改变了基体成分的过冷度,使质量分数0.9%Y2O3更易形成树枝晶。

图7 等离子熔覆层界面的背散射形貌Fig. 7 Backscattering morphology of plasma cladding layer interface

Y2O3等离子熔覆层底部、中部、上部的微观形貌图如图8~10所示。

图8 等离子熔覆层底部的背散射形貌Fig. 8 Backscattering morphology at bottom of plasma cladding layer

由图8可知,涂层组织呈亚共晶组织形态。灰色基体为先结晶的γ-Ni相,基体间分布着长条的Cr23C6及TiC颗粒相。熔覆层底部γ-Ni组织沿某一方向生长,形成明显的柱状晶,由于熔覆层底部的温度较高,过冷度小,冷却速度慢,形成的组织较为粗大。Y2O3质量分数为0.6%的组织比较均匀,随着Y2O3质量分数的增加,熔覆层底部γ-Ni组织向树枝状变化,且涂层底部颗粒相的密度较低。

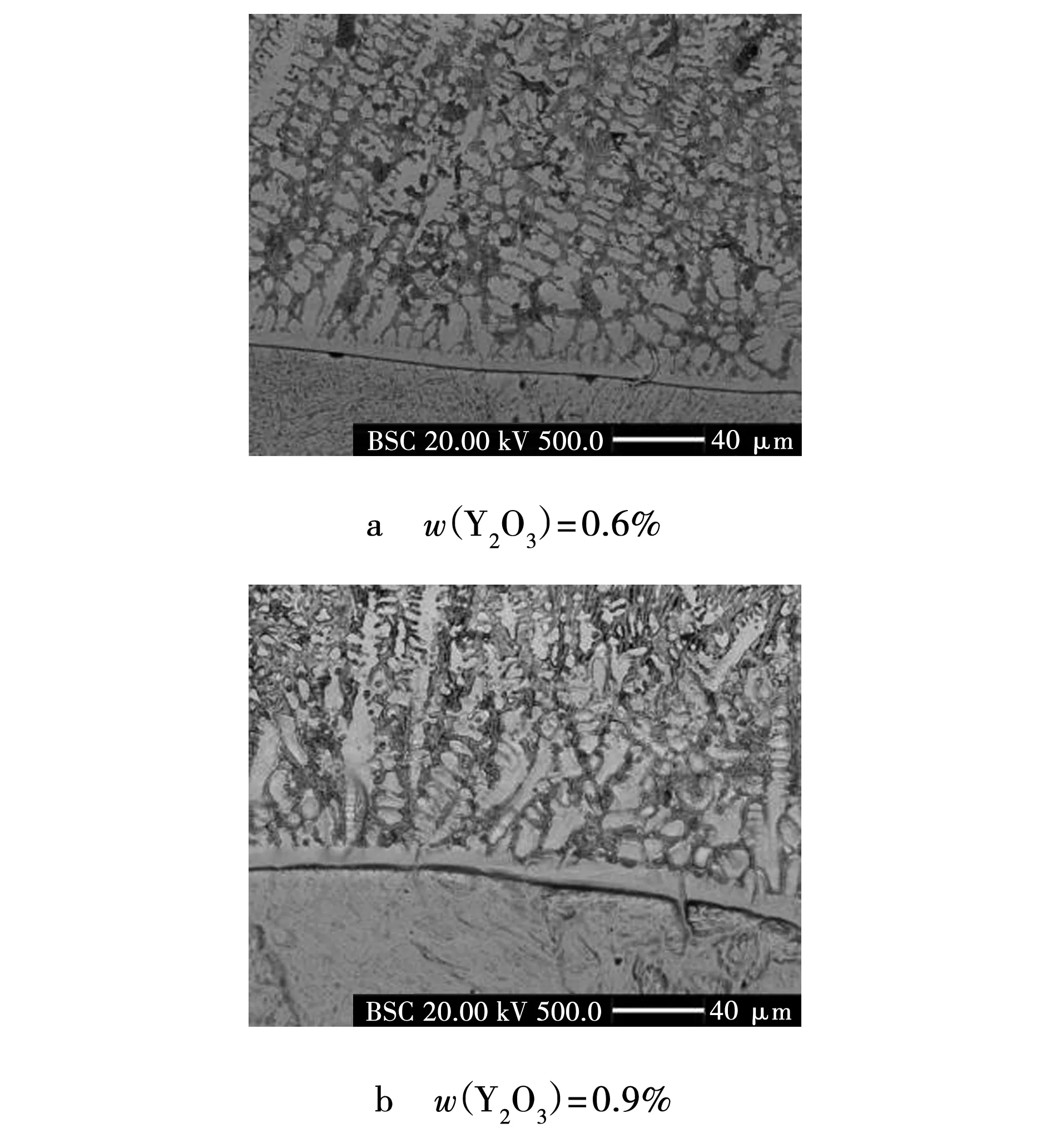

图9 等离子熔覆层中部的背散射形貌Fig. 9 Backscattering morphology in middle of plasma cladding layer

图9表明,熔覆层中部温度要低于底部,过冷度变大、形核率升高,颗粒尺寸相比底部明显变小。加入Y2O3,稀土元素在组织内部起到了钉扎作用,增加了晶体的形核率,减小了各个晶体的生长空间,打断了晶体的连续生长,以至于晶体变得细小、无明显方向性,使晶体生长的方向性较不明显。其中Y2O3质量分数为0.9%的等离子熔覆层晶粒的生长最为杂乱。这是因为Y2O3质量分数的增加促进了Cr的碳化物在中部的生长,导致熔覆层中部出现大量长条状的物质,进一步限制了基体组织的长大。图10中同一熔覆层部位,说明Y2O3质量分数的提高不仅可以细化晶粒,还能促进原位自生TiC的行核,同时也促进了Cr的碳化物的生长,从而提高TiC和Cr的碳化物含量。图10中TiC的密度为4.93 g/cm3,C的密度为1.8 g/cm3,Cr的液态密度为6.9 g/cm3,Ni60A的密度为8.9 g/cm3。熔覆层上方分布着大量的TiC和Cr的碳化物,高硬度的TiC大量分布在熔覆层顶部,提升了熔覆层表面性能。

图10 等离子熔覆层上部的背散射形貌Fig. 10 Backscattering morphology of upper part of plasma cladding layer

由图8~10可知,在成分不变的情况下,从熔覆层底部到上部,黑点状TiC含量和长条状Cr的碳化物含量逐渐增加,TiC存在偏聚现象。在图10a中,Y2O3质量分数为0.6%的熔覆层中晶粒变得细小。Y2O3质量分数为0.9%时,熔覆层上部形成了细长状的Cr的碳化物,如图10b所示。

图11为熔覆层同一部位的原位自生TiC在放大2 000倍后的背散射形貌。图中Y2O3质量分数较高的组织TiC颗粒的尺寸较大。根据王永东等[7]对在原位自生NbC中加入稀土元素影响的研究中发现,在熔覆层内加入适量稀土元素能促进NbC的行核,细化NbC颗粒。文中实验现象与之相反。分析认为有两点原因:

(1)熔覆粉末混合不均匀,TiC颗粒扎堆,组织变大。

(2)Ni60A受Y2O3的影响更大,随着Y2O3质量分数的增加,Ni60A组织被细化,TiC的生长空间就变大,导致了TiC的长大。

根据热力学第二定律,在等温等压条件下,物质系统总是自发地从吉布斯自由能较高的状态向自由能较低的状态转变[8]。在等离子熔覆过程中,熔覆层中的Ti和C发生的反应方程式为

[Ti]+[C]→TiC。

(1)

TiC的结晶过程就取决于转变的驱动力。产生的过冷度越大,则相变驱动力越大,结晶速度也越快[8]。

在过冷液中,存在硬质相颗粒,TiC依附在这些硬质相颗粒上进行非均匀形核,形核所需过冷度大幅度降低,增加了TiC形核率[8]。熔覆层中还存在大量的γ-Ni以及Cr的碳化物,相互制约着对方长大。在等离子束形成的高温熔池中,TiC会发生溶解。它在γ-Ni中的反应方程式为

TiC→[Ti]+[C]。

(2)

式(2)中Ti元素基本不发生溶解,C元素的扩散是TiC溶解的主要驱动力。等离子熔覆技术可以快速冷却熔覆层表面,限制C元素的扩散,促进了包裹在γ-Ni中呈颗粒状的TiC组织的形成。

图11 TiC的背散射形貌Fig. 11 Backscattering morphology of TiC

3 性能分析

试样的熔覆层厚度均在2 mm左右,利用HVST-1000型维氏硬度机测得熔覆层硬度分布如图12所示。随距顶部距离的增加,熔覆层硬度呈梯度下降趋势。在扫描电镜照片中,同一成分的不同区域内部组织不同。从熔覆层底部到熔覆层顶部,晶粒尺寸逐渐变小,增强相TiC颗粒数量逐渐增多,所以熔覆层顶层硬度要强于底层。当距顶部距离不变时,Y2O3能使熔覆层的硬度得到强化,由图12中可知,Y2O3质量分数为0.6%的试样表面硬度较高。结合图10可知,稀土元素细化基体晶粒,促进了增强相TiC的形核,使熔覆层表层具有良好的硬度。

图12 熔覆层硬度分布Fig. 12 Hardness distribution of cladding layer

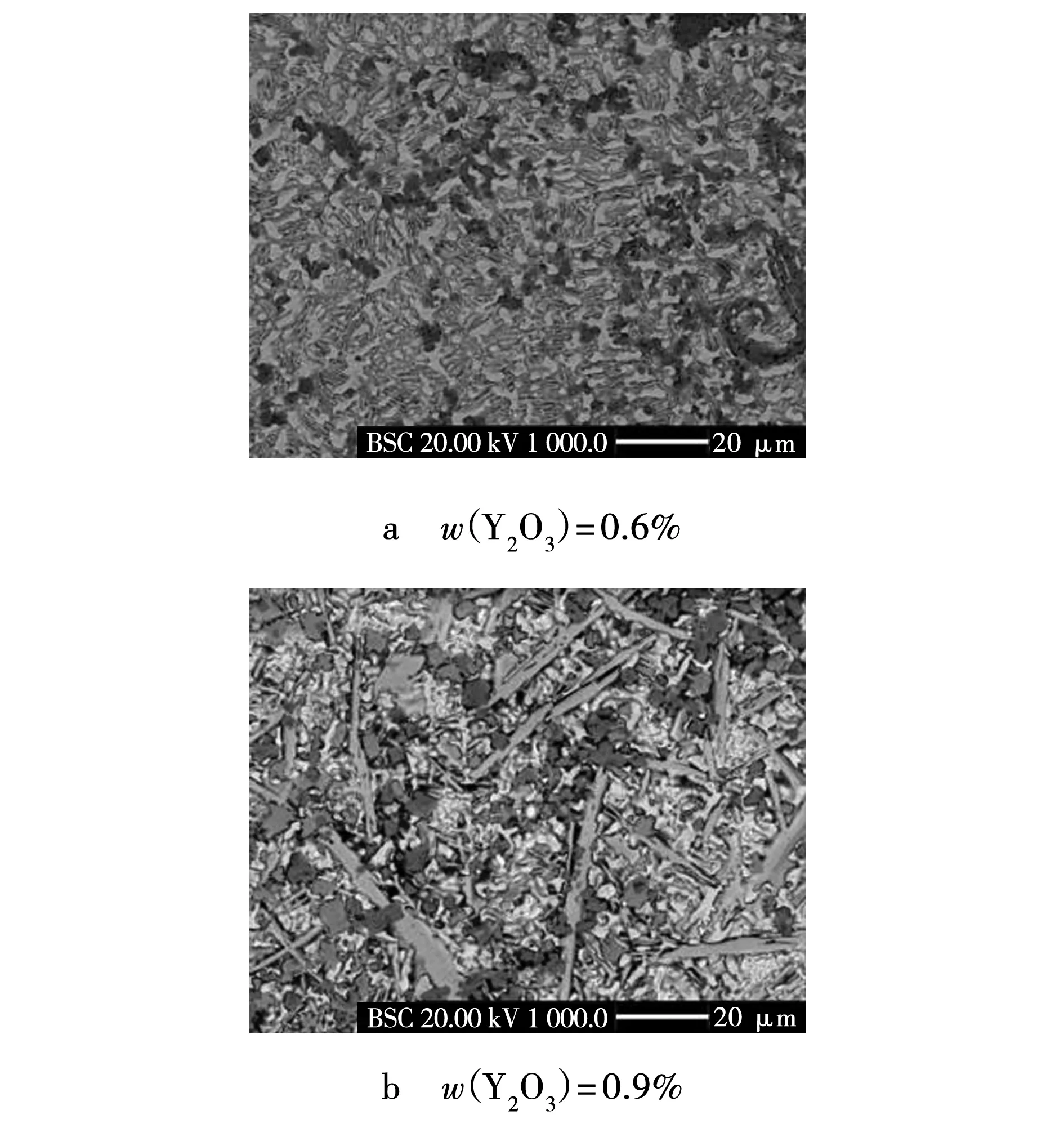

采用MMS-2A型摩擦磨损试验机对Y2O3质量分数为0.6%和0.9%的等离子熔覆层进行摩擦磨损实验。利用等离子熔覆制得的原位自生TiC熔覆层表面磨损形貌如图13所示。

图13 熔覆层表面磨损形貌Fig. 13 Surface wear morphology of cladding layer

Y2O3对等离子熔覆所形成的原位自生TiC熔覆层的耐磨性有一定的提升作用,在本实验范围内,TiC颗粒密度较大,Cr23C6的尺寸也较小,在磨损过程中TiC起到主导抗磨作用,致使涂层具有良好的耐磨性能。在本实验中,Y2O3质量分数为0.6%的等离子熔覆层,不但其摩擦因数更低,而且其摩擦因数的稳定性更高。这说明熔覆层的表面耐磨性得到了提高。

所有试样在同一参数的实验条件下,均发生了黏着磨损,Y2O3质量分数为0.6%的试样发生了磨粒磨损。图13a中存在明显的细线状的犁沟划痕,耐磨性好。Y2O3质量分数为0.9%时,熔覆层表面发生了黏着磨损,大片熔覆层组织剥落,如图13b所示。结合图10a,Y2O3质量分数为0.6%的试样内部组织较为细小,分布最为均匀,该试样在具有较高硬度的同时,耐磨性好。

4 结 论

(1)等离子熔覆层与基体界面呈良好的冶金结合,采用等离子熔覆技术可制备复合熔覆层。

(2)熔覆层内部由γ-Ni、TiC和Cr23C6物相组成。稀土Y2O3的加入增加了TiC的形核率,细化基体。

(3)性能测试结果表明,在一定范围内,稀土Y2O3的加入,熔覆层表面的显微硬度和耐磨性显著增加,熔覆层表面最高硬度达到6 GPa。Y2O3质量分数为0.6%时,熔覆层表面的综合性能最好。