独头巷道有效控尘风流的作用及特征

黎 志

(中煤科工集团 重庆研究院有限公司, 重庆 400037)

0 引 言

长压短抽通风除尘系统[1-3]作为独头巷道综掘工作面有效粉尘防治方法已被广泛应用。实践证明,控尘风筒是长压短抽通风除尘系统控制独头巷道掘进工作面生产性粉尘的关键,其正确使用可以有效提高长压短抽通风除尘系统的收尘率[4]。针对控尘风筒的研究形成了涡流控尘装置[5]、空气幕[6]、条缝式控尘风筒、康达效应风筒[7]、硬质或柔性附壁风筒[8-9]等多种形式,但对其作用机理研究较少,以致于工程实践中巷道形状及其他条件的变化引起长压短抽通风除尘系统收尘效率降低,仅能依靠工程经验去解决,缺乏理论指导。针对控尘风筒作用机理的研究认为是控尘风筒射出的螺旋风流的作用[10]或者是形成了控尘面[11],说法不一,但仍存在控尘风筒作用机理不清、结构特征不明的情况。综合研究表明:实现独头巷道掘进工作面有效控尘的方式有半圆拱形巷道下以电机为动力的涡流控尘装置、低矮矩形巷道下以径向出风为主的柔性附壁风筒、掘进机机载除尘器配合供风分流等。笔者在黄陵矿业公司低矮矩形巷道中柔性附壁风筒的现场实践的基础上,结合理论分析与数值模拟,提出了长压短抽通风除尘系统中有效控尘风流的作用机理——以涡量结构为特征,并作了进一步分析,以期对其特征进行参数化,便于理论研究且指导现场实践。

1 现场应用概况

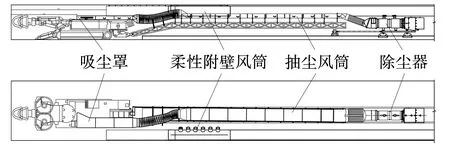

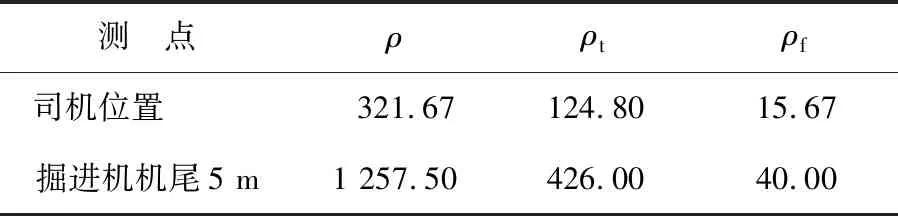

黄陵矿业公司低矮矩形巷道掘进宽度5.0 m,高度2.8 m,供风量7.5 m3/s,供风风筒直径0.8 m,采用EBZ160型掘进机掘进,掘进过程中距工作面30 m范围内实测瞬时平均总粉尘质量浓度最大值为1 257.5 mg/m3,粉尘污染严重。采用如图1所示的长压短抽通风除尘系统进行粉尘治理。利用CCZ20呼吸性粉尘采样器测试司机位置与掘进机机尾5 m位置的总粉尘质量浓度,测试结果见表1,其中原始粉尘质量浓度ρ指的是掘进机掘进过程中无任何防尘措施的情况;使用通风除尘系统后的粉尘质量浓度ρt指的是仅开启除尘器,不使用附壁风筒的情况;使用附壁风筒后的粉尘质量浓度ρf指的是开启除尘器且使用附壁风筒的情况。

图1 黄陵矿业公司低矮掘进工作面长压短抽通风除尘系统Fig. 1 Layout of long-pressure short-extraction ventilation and dust removal system for low heading face of Huangling mining company

表1 粉尘浓度测试结果

由表1可知,长压短抽通风除尘系统的作用使得综掘工作面司机位置和掘进机尾5 m位置的降尘效率分别为61%和66%。使用附壁风筒后,实测的降尘效率与之相比提高了60%左右,能够明显改善独头掘进工作面的作业环境,附壁风筒的使用明显提高了长压短抽通风除尘系统的收尘效果,使用附壁风筒后更多的粉尘通过吸尘罩进入抽尘风筒被除尘器处理(图1),大幅提升了独头巷道掘进工作面粉尘治理效果。在测试过程中发现,掘进机机身布置吸尘罩位置与巷道帮壁间观测到由机尾向工作面运移的风流如图2所示,因风速太小,无法实测。

图2 现场观测Fig. 2 Field observation

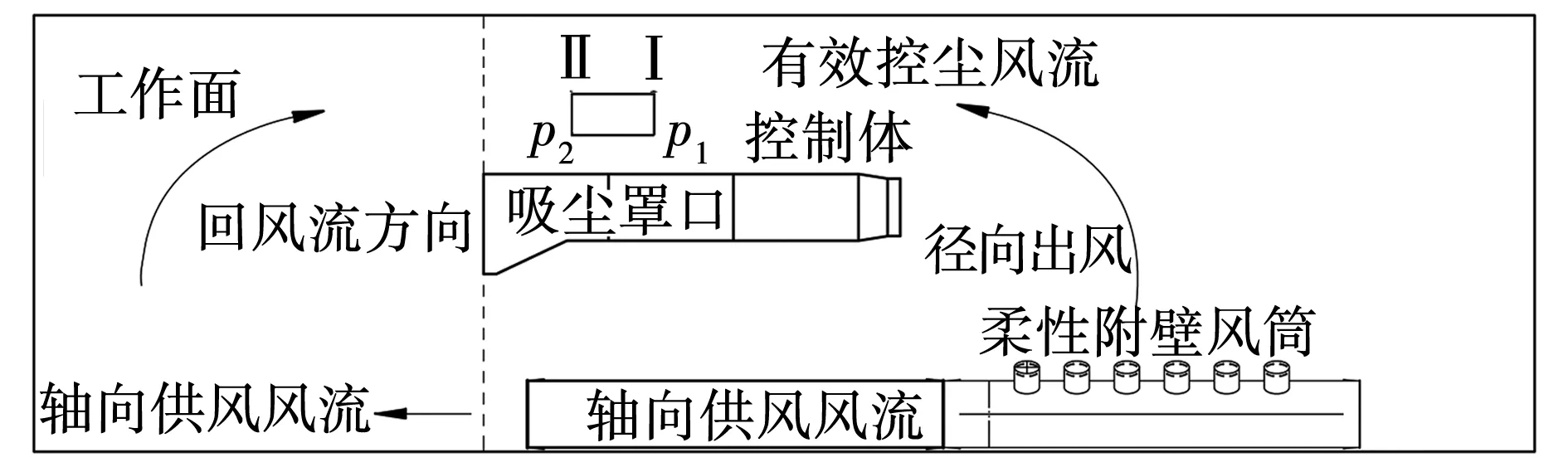

综上可知,附壁风筒作用不仅能够提高长压通风除尘系统的粉尘治理效果,而且能诱导产生机尾向工作面运移的新鲜风流。这股新鲜风流是在附壁风筒作用下形成的除尘器与吸尘罩口之间向吸尘罩口方向运动的风流,在除尘器单独使用的情况下未见,分析认为这部分风流对控尘具有重要作用,即向工作面前进的新鲜风流,暂称之为有效控尘风流。

2 有效控尘风流的作用

将附壁风筒作用下形成的有效控尘风流视作控制体,其模型如图3所示。图中Ⅰ面靠近附壁风筒侧,Ⅱ面靠近吸尘罩口(工作面侧),因附壁风筒与轴向供风连通,故此区域内风压视作均匀分布,无压差,且Ⅰ面与Ⅱ面高度相同。

图3 控制体模型Fig. 3 Control body model

根据伯努利方程式,Ⅰ面与Ⅱ面上的外力做功,动能与势能可表示为

(1)

因Ⅰ面和Ⅱ面高度相同,式(1)可简化为

(2)

式中:p1、p2——Ⅰ面与Ⅱ面所受外力;

v1、v2——Ⅰ面与Ⅱ面的速度;

ρ1、ρ2——Ⅰ面与Ⅱ面断面内的风流密度。

当风流是从Ⅰ面流向Ⅱ面,沿程无其他外力作用时,v1>v2,则p2-p1>0,p2的拉力为正,假设Ⅱ面无限接近于吸尘罩口平面,要使p2恒为正,则需要吸尘罩口(除尘器)提供的总能量大于抽吸吸尘罩口平面至掘进工作面段风流(不考虑粉尘质量浓度引起的密度与体积的变化)所需的总能量。

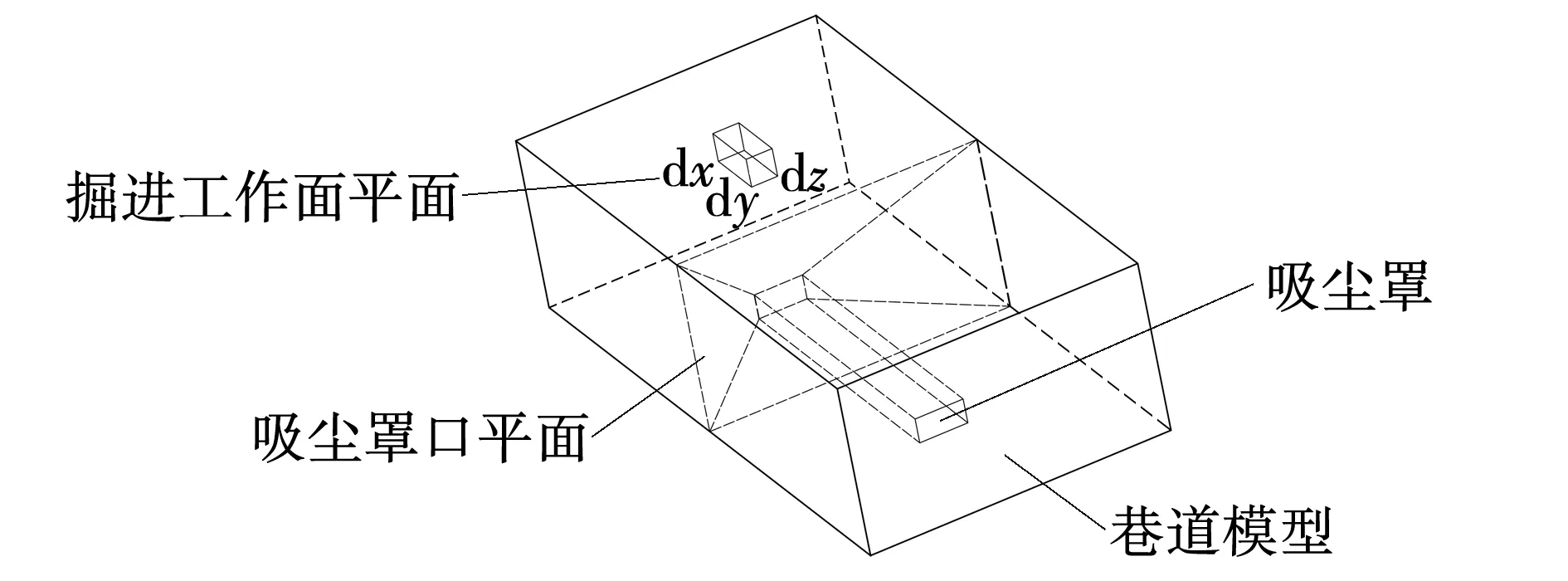

做功分析模型如图4所示。取吸尘罩口平面至工作面的体积微元δV,则抽吸此微元需做功为

(3)

吸尘罩将此区域的风流全部吸入,则需做功为:

(4)

式中:V——吸尘罩口平面至工作面的总体积,取V=5.0 m×2.8 m×5.0 m=70.0 m3;

v——吸尘罩口的吸尘风速,v=12.0 m/s;

v0——根据供风量与供风风筒直径计算得出,v0=14.9 m/s;

δm——微单元质量,kg。

因为供风出风方向与吸尘罩抽吸方向相反,需克服其做功;另假设吸尘罩口平面至工作面风流为静止风流,v0=0 m/s。由此计算得出吸尘罩口处需满足做功6 250~15 884 J,换算为单位时间内功率是6.250~15.884 kW。

若不存在有效控尘风流,假设除尘器出风能够完全控制风流的向外扩散,则按图1所示布置的长压短抽通风除尘系统(除尘器出风口距工作面30 m),吸尘罩口处达到同种效果需要的功率将是现在的6倍,吸尘罩口处所需功率为15~95 kW。而实际上图1中除尘器配套的风机功率为2×22 kW,除了需提供吸尘罩口的功率外,还需克服功率转化的损失、除尘器本身的阻力及抽尘系统的阻力,经测试,除尘器处理风量为420 m3/min时,吸尘罩口处可用作对外作功的功率为9.5 kW。

图4 做功分析模型Fig. 4 Work analysis model

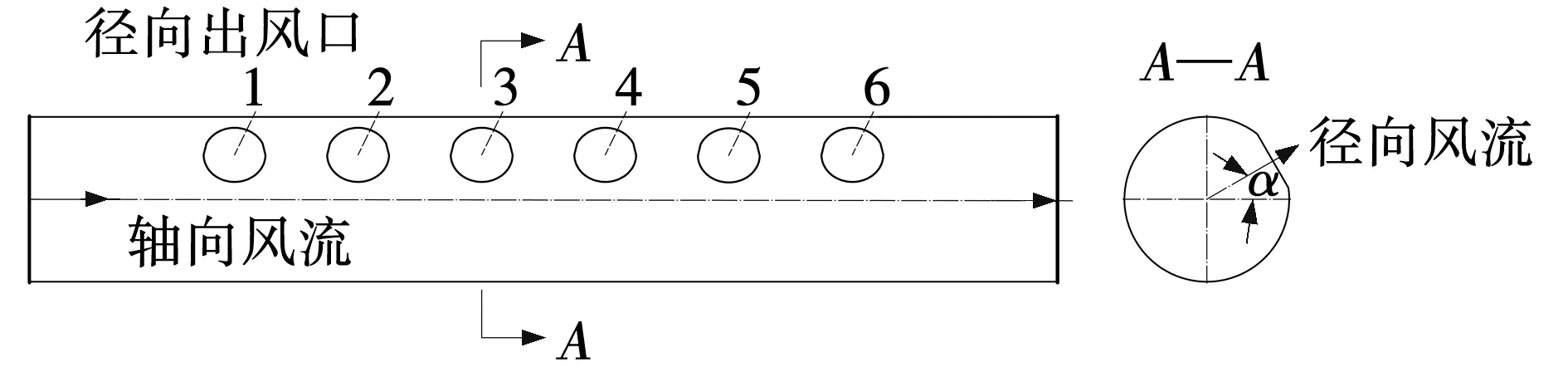

上述分析表明,在做功的观点下,有效控尘风流的作用将有效降低长压短抽通风除尘系统配备的除尘风机功率,同时大幅提升长压短抽通风除尘系统的降尘效率。有效控尘风流来源于附壁风筒的作用,附壁风筒的结构如图5所示。附壁风筒采用柔性材质设计,长度为5 m,沿其轴向均匀布置6个径向出风口,单个径向出风口直径为200 mm,全部使用时轴向与径向出风面积比为1∶1.18。

图5 附壁风筒结构Fig. 5 Structure of attached wall air duct

有学者提出附壁风筒使用后形成了控尘面,控尘面能够阻挡工作面粉尘的扩散,但对控尘面特征未见深入研究,且有效控尘风流的作用未被阐明过。同时因为重合段风速较低,现场测试困难,为此采用数值计算作进一步分析。

3 数值模拟结果与分析

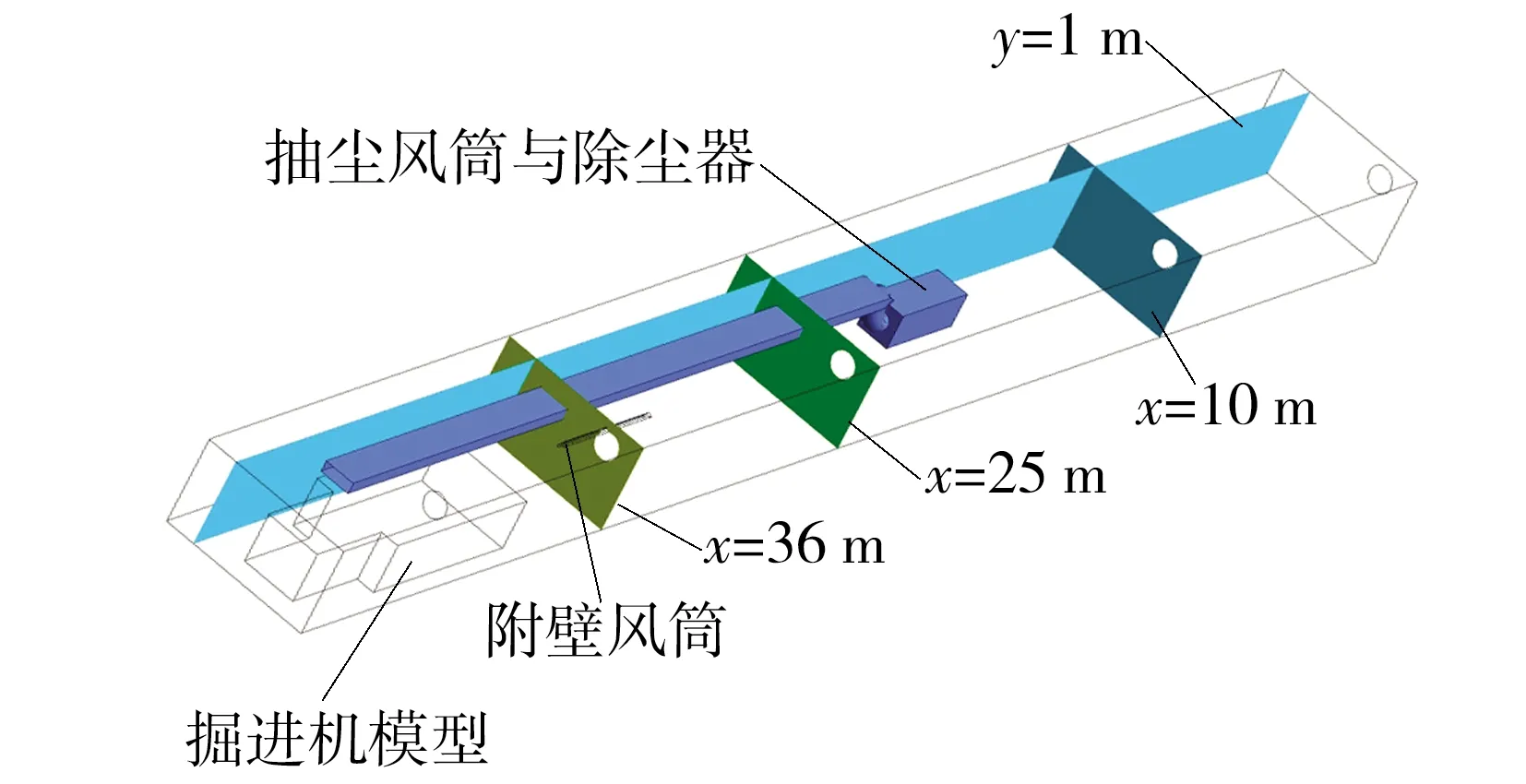

根据黄陵一矿综掘工作面的实际条件,建立数值模拟模型如图6所示。模型尺寸为50.0 m×5.0 m×2.8 m。结合已有研究[12]:附壁风筒径向出风夹角影响综掘工作面长压短抽通风除尘系数效果,选取附壁风筒径向出风夹角为30°。模型中x方向表示巷道轴向方向,以指向巷道出口方向为负向,即工作面位置为x=50 m,巷道出口为x=0 m;y方向表示巷道宽度方向;z方向表示巷道高度方向。为清晰地对比流场变化,着重分析非供风风筒侧y=1 m位置的流线变化。

图6 数值模拟模型Fig. 6 Numberical simulation model

3.1 粉尘分布与流场内风速分析

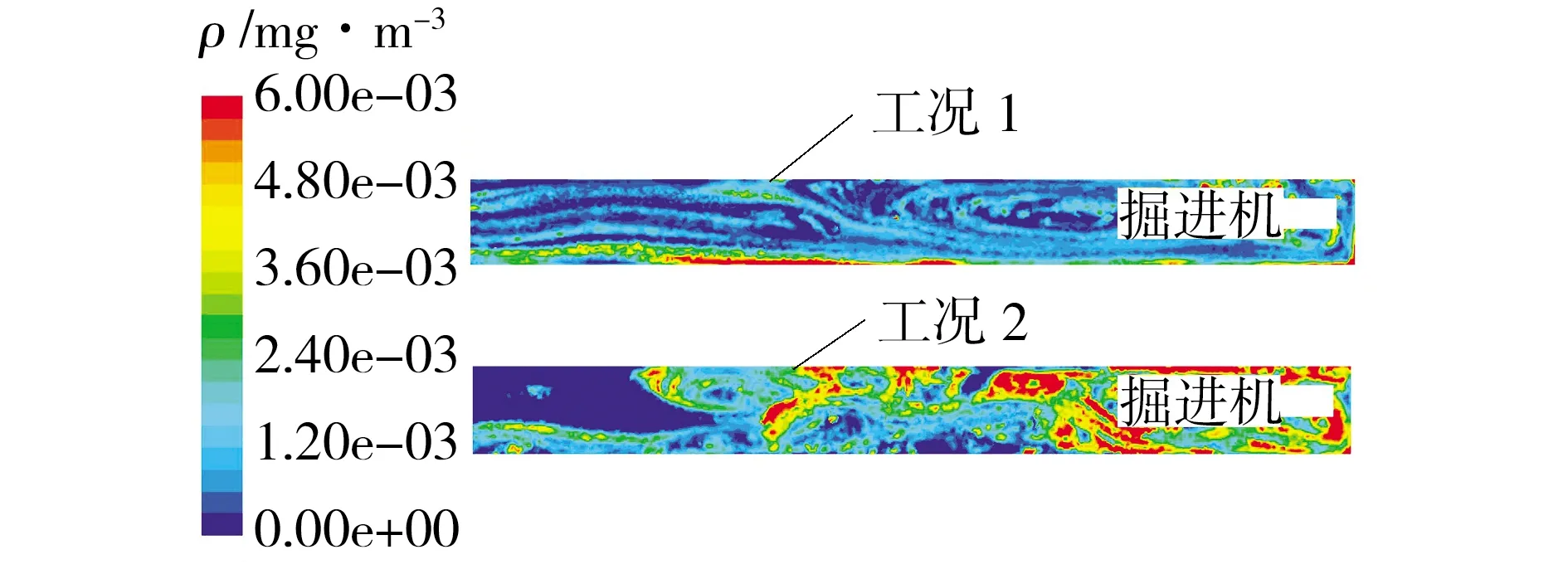

模拟了工作面正常割煤无降尘措施(工作面产尘,质量流率0.03 kg/s)与使用长压短抽通风除尘系统(除尘器处理风量5 m3/s)后的粉尘质量浓度分布情况,取行人呼吸带高度z=1.5 m的粉尘质量浓度分布如图7所示。在工作面正常割煤时,粉尘扩散至整个巷道区域,如图7工况1所示。使用长压短抽通风除尘系统后,除尘器下风侧出现大面积无粉尘或少粉尘区域,局部(除尘器至掘进工作面)区域粉尘反而出现增高的现象,如图7工况2所示。说明长压短抽通风除尘系统能够处理一部分粉尘,但对粉尘扩散有一定的阻挡作用。

图7 原始流场与应用除尘系统后的粉尘质量浓度分布Fig. 7 Original flow field and distribution of dust concentration after applying dust removal system

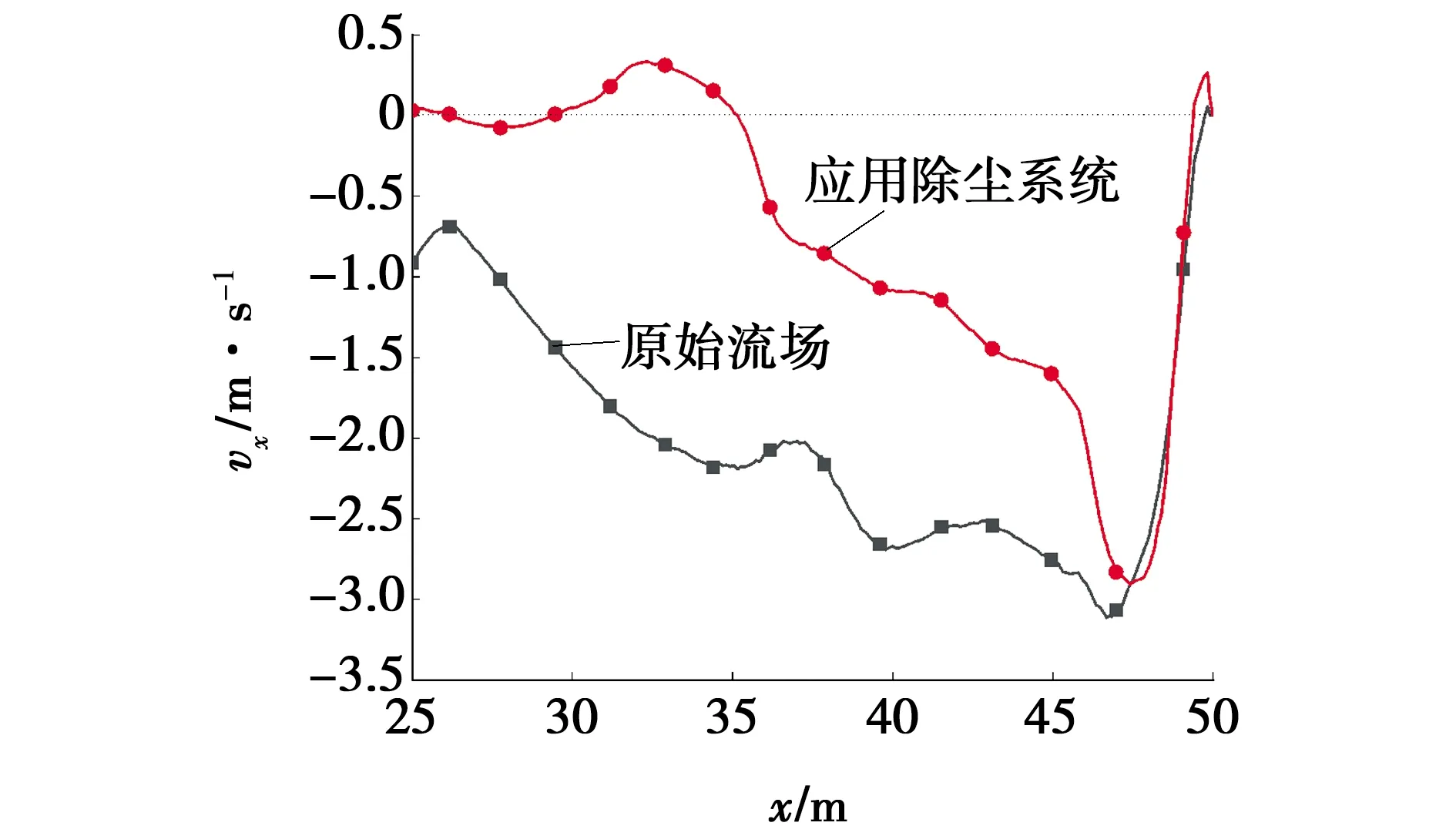

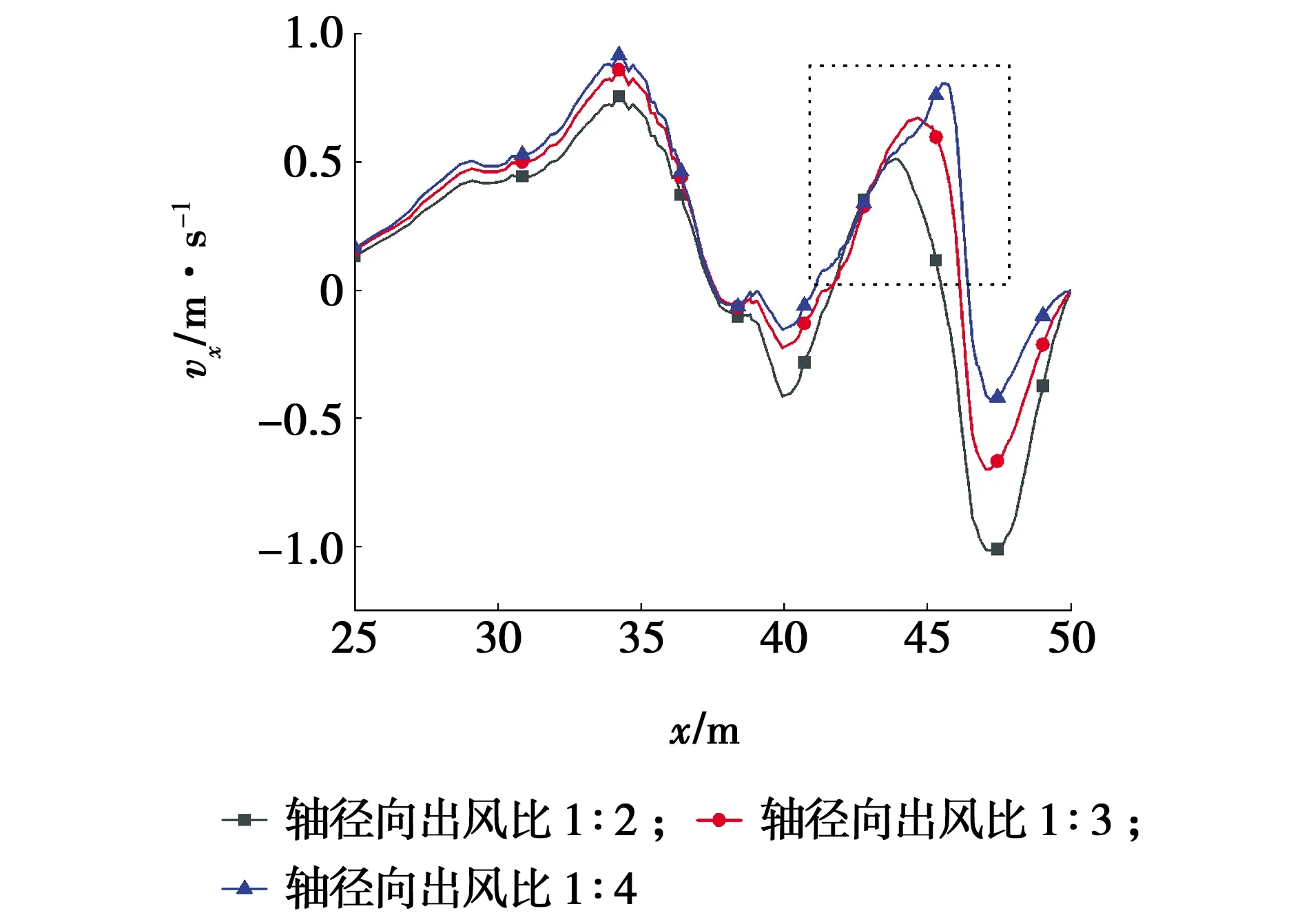

考虑粉尘扩散是以风流流动为主,故选取模型中一段(x在25.0~50.0 m之间,y=1.0 m,z=1.5 m)监测x方向的速度,得到如图8所示的曲线。

图8 x方向速度曲线Fig. 8 Speed curve in x direction

由图8可知,在工作面25.0 m范围内,巷道回风流区域(y=1.0 m),原始流场中风速均向巷道出口方向流动(vx<0),且风速先增大(x=46.9 m时,风速最大值vx=-3.1 m/s)后减小(x=25.0 m时,vx=-0.88 m/s),这主要是受掘进机机身的影响,巷道断面减小,风速逐渐增大。但在掘进机后方巷道断面逐渐增大,风速逐渐减小。应用长压短抽通风除尘系统后,在靠近工作面区域(x=49.4 m)出现了向工作面运动的风流(vx>0),但在掘进机机身周围风流向巷道口运动的趋势不减,风速明显变小,且出现了小于0.5 m/s的弱风区域。对比可知:不会出现图2所观察到的风流在掘进机靠近煤壁区域向工作面运动的风流。

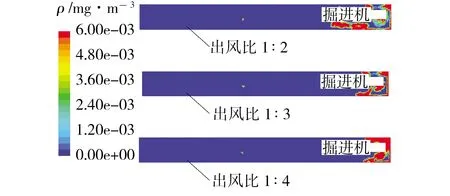

进一步模拟了使用附壁风筒时行人呼吸带高度z=1.5 m的粉尘质量浓度分布如图9所示。与图7相比,呼吸带高度的粉尘扩散范围明显减小(图中蓝色区域增多,粉尘区域减小,围绕掘进机模型以高浓度粉尘为主);在轴径向出风比为1∶2的情况下,粉尘虽能被控制在掘进机前后一定范围内,但粉尘聚集区域较大,综掘机司机完全被高浓度粉尘包围。分析原因是轴向出风量相对较高,导致工作面粉尘被迅速吹到综掘机尾部,径向出风无法将轴向出风运移携带的粉尘压回至吸尘罩口前方,说明此参数不是最佳参数;在轴径向出风比为1∶3时,粉尘即被控制在工作面4 m范围内,工作面粉尘分布较均匀,司机位置处于控尘风流的新鲜风流中,控尘效果明显;而在轴径向出风比为1∶4时,控尘范围与轴径向出风比为1∶3相比稍有减小趋势,但由于径向出风量的增大,轴向出风量的减小,导致掘进机左侧的粉尘进一步积聚,由于吸尘罩口在掘进机上偏右的位置,对巷道左侧的抽吸能力有限,可能加剧局部的粉尘堆积,影响司机视线。

图9 不同轴径向出风比时粉尘质量浓度分布Fig. 9 Dust concentration distribution with different axial and radial air outlet ratios

不同轴径向出风比时x方向速度曲线如图10所示。由图10可知:轴径出风比为1∶2~1∶4时,在供风回风流区域x方向41~47 m区间出现明显的向工作面运动的风流(图中虚线框所示),与原始流场中x方向风流速度曲线图对比,风流沿巷道运动的最大速度由3.1 m/s降低至0.4 m/s;风流向工作面运动的速度最大可达0.7 m/s。由此可见,轴径向出风比越小,风流向工作面运动的风速越大。

图10 不同轴径向出风比时x方向速度曲线Fig. 10 Speed curve in x direction with different axial and radial air outlet ratios

综上可知,原始流场与单独应用除尘系统的情况是仅有轴向出风,无径向出风的情况,可视作轴径向出风比为无穷大时的情况。结合轴径向出风比为1∶2~1∶4的模拟结果分析可得,在轴径向出风比减少的过程中,在掘进机机身附近一个截面内一条线上出现了断面范围内向工作面运动的风流,不能完全说明图2的现象,为此继续分析断面内流线。

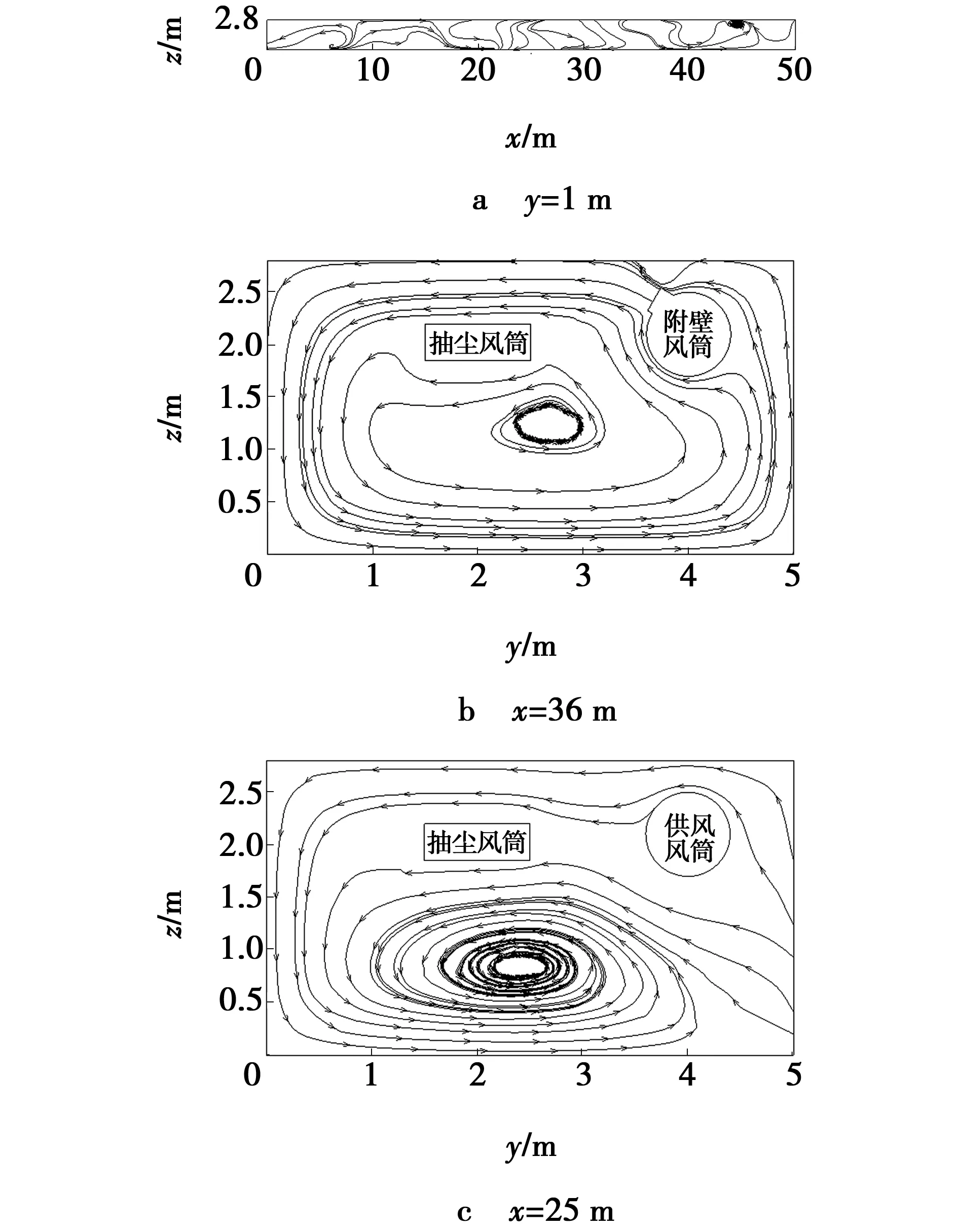

3.2 断面流线分析

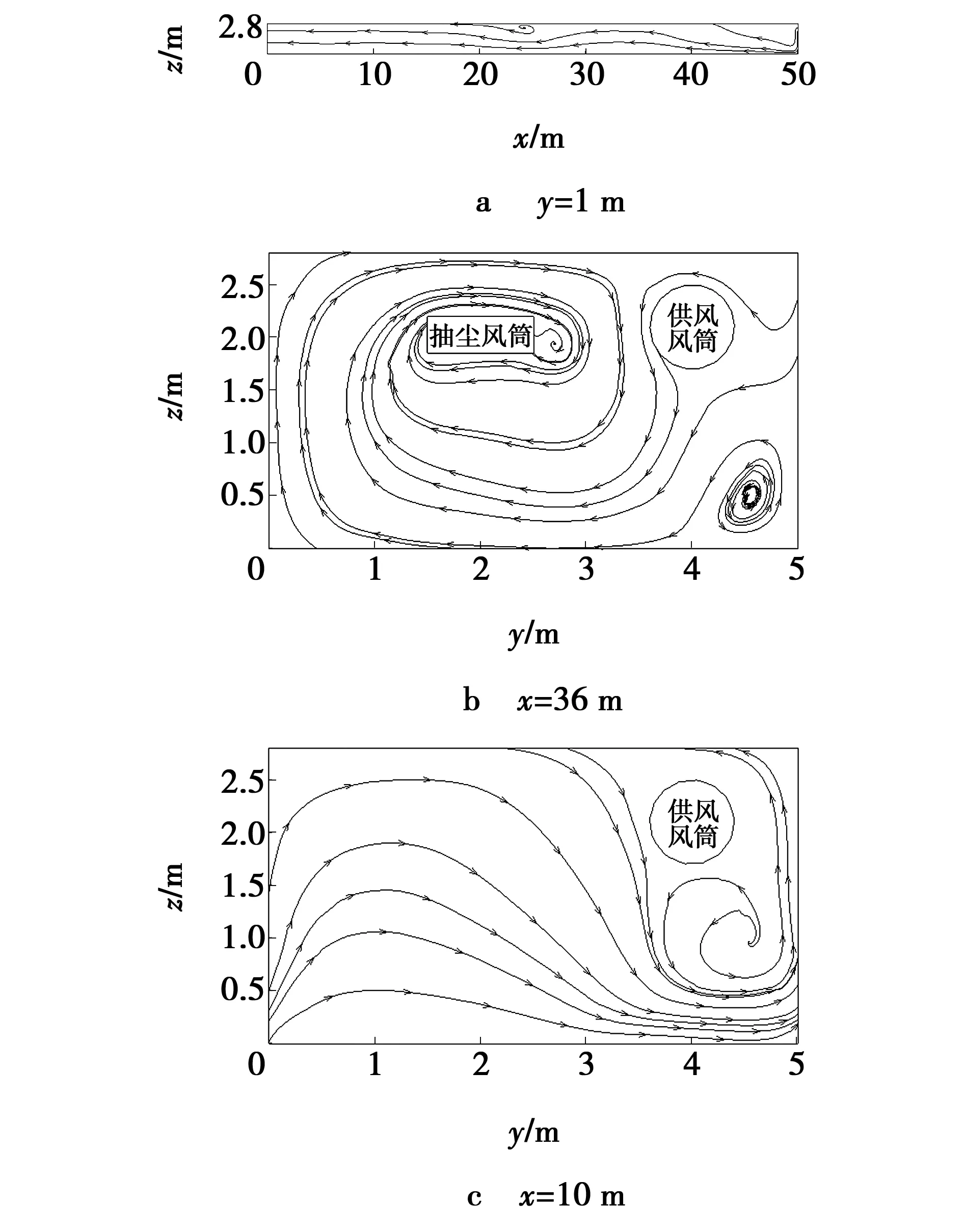

3.2.1 原始风流场

原始风流场断面内风流流线见图11。原始风流场沿巷道出口方向运动,受局部影响出现涡流,按贴附射流流场[10]可分为射流区、回流区与涡流区,此区域分布在掘进机工作面范围内,在掘进机之后均可视为回流区(不考虑局部涡流)。风流作为粉尘运移的主要动力,若工作面范围内有粉尘,粉尘在风流作用下将向巷道出口方向快速扩散。

图11 原始风流场断面内风流流线 Fig. 11 Sectional internal air flow in primitive romantic field

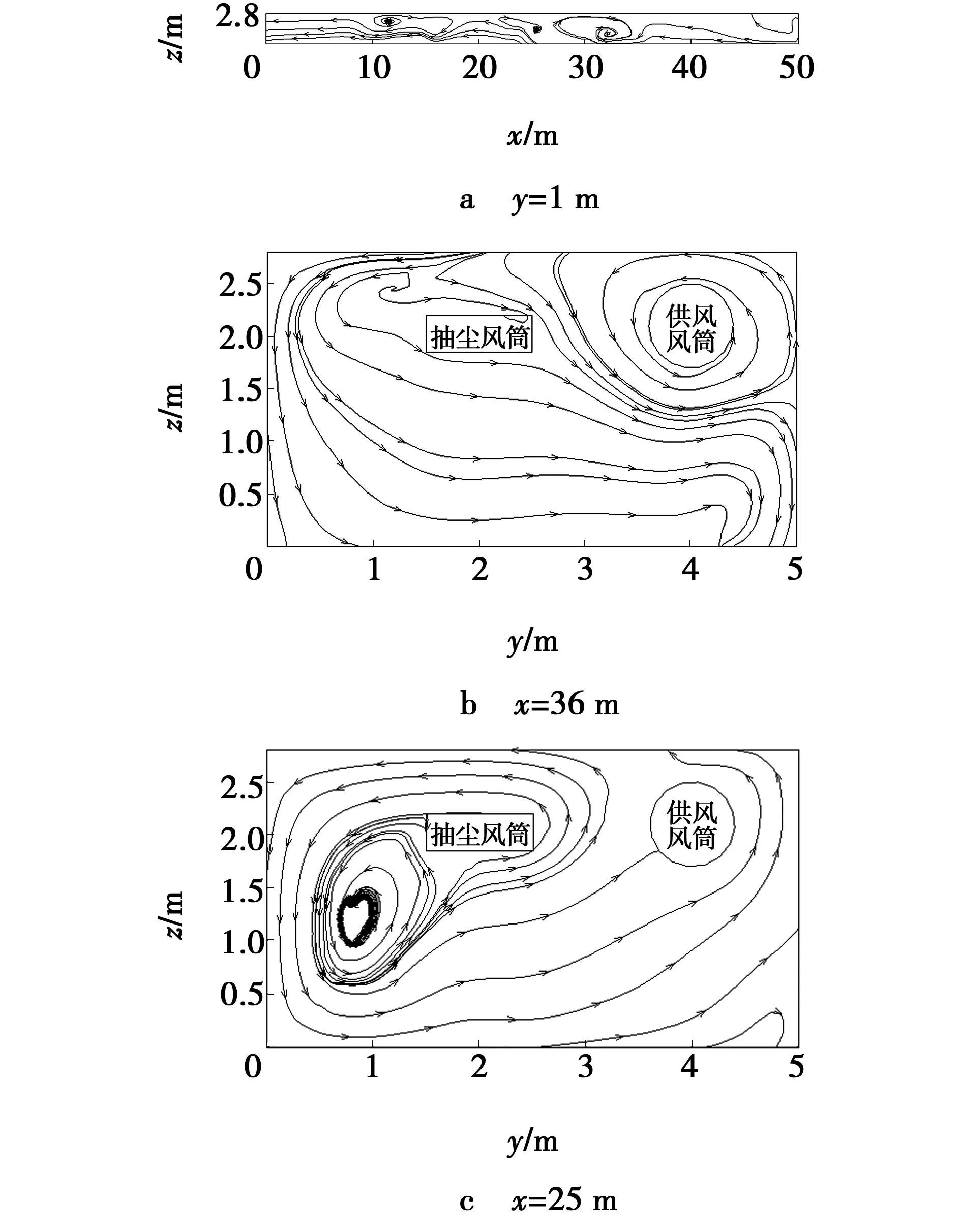

3.2.2 通风除尘系统(无附壁风筒)的影响

使用通风除尘系统后断面内风流流线如图12所示。长压短抽通风除尘系统使用后无附壁风筒作用时,在除尘器周围5~10 m范围内出现了涡流,但涡流前后风流均是向巷道口运移,无法控制粉尘扩散。x=36 m断面内的风流在巷道左上角出现纸绕流,其余空间内的风流呈现风流从顶板向底板运移的趋势;x=25 m断面内的风流流线出现一涡流,考虑不是物体阻挡引起的涡流,分析应该是除尘器出风引起的,这表明风流在巷道轴线方向上的一个流向。

3.2.3 附壁风筒的作用

应用附壁风筒后断面内风流流线分布如图13所示。

图12 使用通风除尘系统后断面内风流流线Fig. 12 Sectional internal air flow after using ventilation and dust removal system

图13 应用附壁风筒后断面内风流流线分布 Fig. 13 Sectional internal air flow after applying attached wall air duct

在使用附壁风筒后,y=1 m截面内风流流线发生了明显改变,在距工作面5 m范围内的风流是向巷道口运动的,而距工作面5~30 m均为向工作面运动,出现了控制粉尘扩散的风流屏障。选取x=36 m、x=25 m两个截面内的风流流线分布发现:断面某个位置均存在涡流,故认为断面内涡流的存在是粉尘能够被控制的关键。

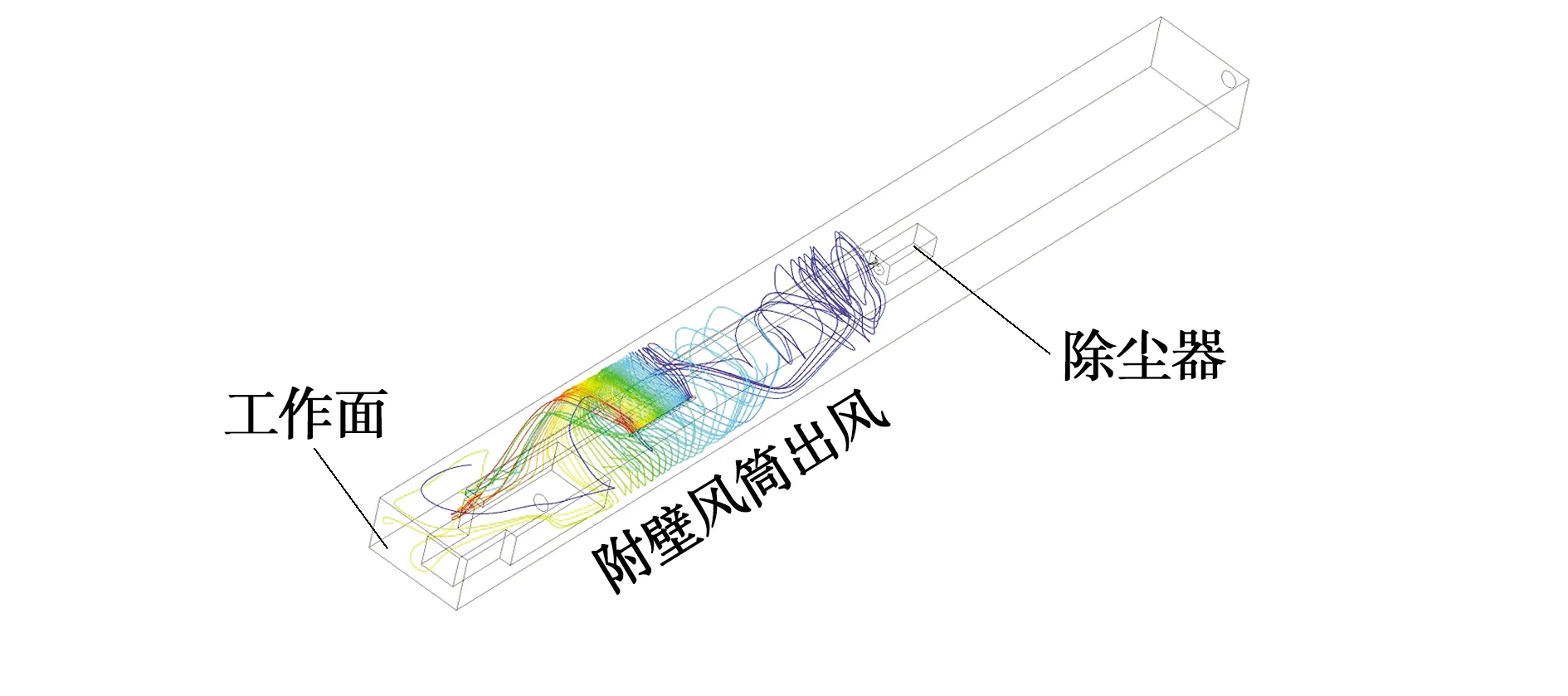

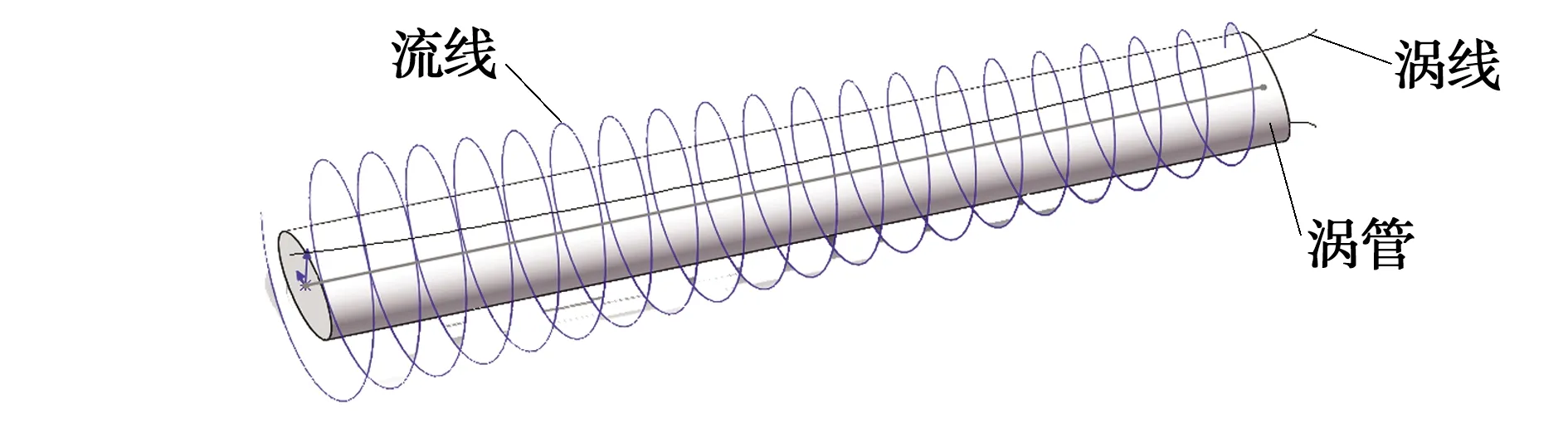

4 涡旋及其部分特征

附壁风筒径向出风沿巷道帮壁运动,由此在断面范围内形成一个涡。因径向出风断面具有一定长度,多个涡实现了叠加,在除尘器的抽吸作用(吸风量、负压等)下,涡量场形成涡旋,以涡旋运动路径为涡管。涡流的存在被认为是扰乱风流的主要因素,因为其周围存在速度差,为此假设附壁作用下长压短抽通风除尘系统能够形成控尘流场的关键是在每个断面内均自然形成一个涡流,由此形成涡管,风流的体流线呈现螺旋形状,在图14中可得到证实。

图14 附壁风筒作用下径向出风体流线Fig. 14 Radial flow of vlume line under action of duct

初步认为附壁风筒供风出现向工作面运动的风流是长压短抽通风除尘系统中吸尘罩抽吸作用的影响,为此,建立了数值模拟模型,加大了吸风量,粉尘能够得到部分控制,但易形成循环风,不利于安全生产。继而,模拟了不同轴径向分风比的粉尘控制效果,通过对比发现有较好控尘效果,不同断面内均出现了漩涡,据此提出了有效控尘风流的涡旋作用机理,其模型如图15所示。

依据流体力学[11]分析,要形成涡管,径向出风必须达到一定出风夹角及速度;附壁风筒应有一定的出风范围;另外为了保证涡管中风流始终向工作面运动,除尘器吸尘口位置应有足够的负压。有效控尘风流形成必然满足其涡旋的行程达到吸尘罩控制范围,其特征长度为其行程。

图15 涡旋模型Fig. 15 Model of vortex

假设其行程为L。根据量纲分析,该物理问题可以描述为

L=f(v,A,α,ρ,μ,v′,A′,P,B),

(5)

式中:L——有效控尘风流特征长度;

v——径向出风风速;

A——径向出风断面面积;

α——径向出风夹角;

ρ——供风风流的密度;

μ——供风风流的动力黏度;

v′——吸尘罩的吸风速度;

A′——吸尘罩断面面积;

P——径向出风口位置与吸尘罩间的压差;

B——巷道宽度。

采用线性代数[13]的初等变换与量纲分析的π定理[14]得到

(6)

式(6)给出了有效控尘风流特征长度,即涡旋的行程表达式。式中k值需要进行大量的实验数据测得。除尘器吸风量为Q′=v′A′,径向出风风量Q=vA,取比值η=Q′/Q。雷诺数Re=ρvdH/μ,水力直径dH=4A/S,S为空气过流断面与供风风筒固体表面接触的湿周周长,即径向出风口断面周长。式(6)可简化为

(7)

由式(7)可知,L与P、B、α、η成正比,与ρ、S、Re成反比。P、η均与除尘器抽吸作用有关,抽吸作用越强烈,其值越大,涡旋运动距离越远。

5 结 论

(1)通过对长压短抽通风除尘系统的现场应用效果的考察,分析认为,有效控尘风流有控制粉尘扩散的关键作用。通过能量观点的分析发现,有效控尘风流不仅有效降低了长压短抽通风除尘系统配备的除尘风机功率,同时极大地提升了长压短抽通风除尘系统的降尘效率。

(2)通过数值模拟分析得到,随着轴径向出风比的减小,有效控尘风流更易形成。通过对断面流线的分析发现,有效控尘风流的存在伴随断面内涡的存在,据此提出了有效控尘风流的涡旋作用机理。

(3)通过理论分析得到了涡旋的长度特征公式,进一步讨论认为,有效控尘风流的涡旋长度特征与除尘器抽吸作用成正比,与密度、湿周周长及雷诺数成反比。