掘进工作面附壁风筒控尘特性研究

陆新晓,霍雨佳,韩宇,薛雪,周全涛

1. 中国矿业大学(北京)应急管理与安全工程学院,北京 100083;2. 安阳鑫龙煤业(集团)龙山煤业公司龙山煤矿,河南安阳 455000

矿尘是煤矿的主要灾害之一[1]。随着机械化采掘强度增大,掘进工作面产尘量激增,粉尘浓度可达2 000 mg/m3以上[2]。矿尘危害体现在恶化作业环境、产生爆炸危险性、减少仪器寿命和精度、诱发尘肺病[3-4]。统计显示,2000—2015年全国共发生煤尘爆炸事故14起,死亡483人[5]。此外,仅2014 年全国报告职业病29 972 例,其中煤炭等工业行业占52.73%[6],而大多数的矿工尘肺病是在掘进作业中造成的。因此,必须对掘进过程的矿尘分布及运移特性进行研究,并进行有效防控。

目前井下掘进工作面普遍采用压入式通风,具有出口风向单一、迎头断面速度分布不均匀的特点[7],增大了掘进工作面粉尘防治的难度,为此须采取相应的控尘措施,改变掘进工作面的风流状态。利用附壁风筒形成的气幕控尘,是一种防治粉尘扩散的有效手段[8]。通过在掘进机司机工作区前方形成隔断空气幕,可将掘进过程产生的高浓度粉尘控制在前端狭小空间,减少粉尘扩散,达到控尘的目的,然后利用粉尘自重沉降或其他手段实现高效除尘。王树德[9]通过计算附壁风筒与普通风筒的出流速度,提出了附壁风筒与长压短抽通风系统结合提高控尘效果方法;聂文等[10]采用Fluent分析了压抽比、风筒直径、风量等参数对综掘面控尘气幕形成规律的影响;张义坤等[11]对加入附壁风筒前后的迎头风流场和粉尘空间分布进行模拟解算和对比,得到附壁风筒旋流分风作用下降低风流速度可使流场分布更加稳定的结论。

上述文献对附壁风筒的结构及通风系统条件进行了综合研究,对煤矿粉尘防治具有很大的指导作用,但现有研究未考虑附壁风筒布置位置对控尘效果的影响。为此,本文旨在通过研究压入式通风掘进过程巷道纵向及横向的粉尘运移规律,对比分析附壁风筒对巷道风流及粉尘运移路径的影响,确立附壁风筒的控尘效率,明确附壁风筒距掘进工作面位置对控尘效果的影响,得出附壁风筒的最佳布置方位,以提高附壁风筒控尘效率,为附壁风筒现场工业化实践提供理论依据。

1 掘进工作面附壁风筒控尘模型

1.1 气尘耦合物理模型

掘进过程的附壁风筒控尘涉及空气与粉尘作用,为典型的非定常不可压缩气-固两相流流动,为简化模型计算,本文做以下几方面假设[12]:①掘进巷道为平整长方体,无弯道和凸起;②掘进机及风筒为规则几何体组合;③忽略作业巷道中线缆、水管等物体的影响;④模拟过程中的空气视为不可压气体,无能量交换;⑤颗粒作用于流体的质量、动量及能量源等价地分布于气相单元。基于以上假设,建立气尘耦合物理模型。

连续性方程:

(1)

动量方程:

(2)

(3)

(4)

式中,ρ为流体密度,kg/m3;v为流体速度,m/s;S为源相,kg/( m3·s);p为流体压力,Pa;t为时间,s;τ为剪切力,N /m3。

考虑悬浮粉尘流动黏性时,需设置N-S方程:

(5)

·

v

=0

(6)

式中,μ为流体运动黏度,m2/s;为哈密顿算子;v为流体矢量速度,m/s。

1.2 几何模型

煤矿井下掘进工作面设备较为复杂,主要有掘进机、风筒、带式输送机等,建模时将它们简化为掘进机和风筒的组合体,忽略其他附属设备所带来的影响。模型尺寸如下:掘进巷道(长×宽×高)为80 m×4 m×3 m;掘进机机身(长×宽×高)为10 m×2.5 m×1.5 m;掘进机摇臂半径0.3 m,高1.2 m;滚筒半径0.6 m,高0.3 m;压风风筒半径0.4 m,高76 m;风筒轴线距巷道底板2.1 m,距巷道进风侧巷帮0.7 m;出风口距掘进工作面4 m;附壁风筒简化为在普通压风风筒的前端打开条缝状开口,且前端封口。将几何模型导入至Gambit,采用TGrid模型划分方法[13],风筒部分网格间距为0.2 m,巷道空间、掘进机等其他部分网格间距为0.5 m,普通压风风筒模型共划分网格114 539个,附壁风筒模型共划分网格138 956个,如图1所示。

1.3 边界条件

在模拟中,将掘进工作面视为产尘面,忽略其他产尘过程,Model选用k-ε湍流模型,Boundary Conditions设置为速度入口,速度为13.2 m/s,水力直径为风筒直径0.8 m,湍流强度为2.2%,出口为自由出流,尘源为煤岩混合物,求解器模式选择Pressure based和隐式Implicit。为保证模拟的科学性和准确性,模拟参数来自于掘进工作面实际情况,并参考前人对掘进过程浓度模拟设定[14]。

2 掘进工作面附壁风筒控尘效果

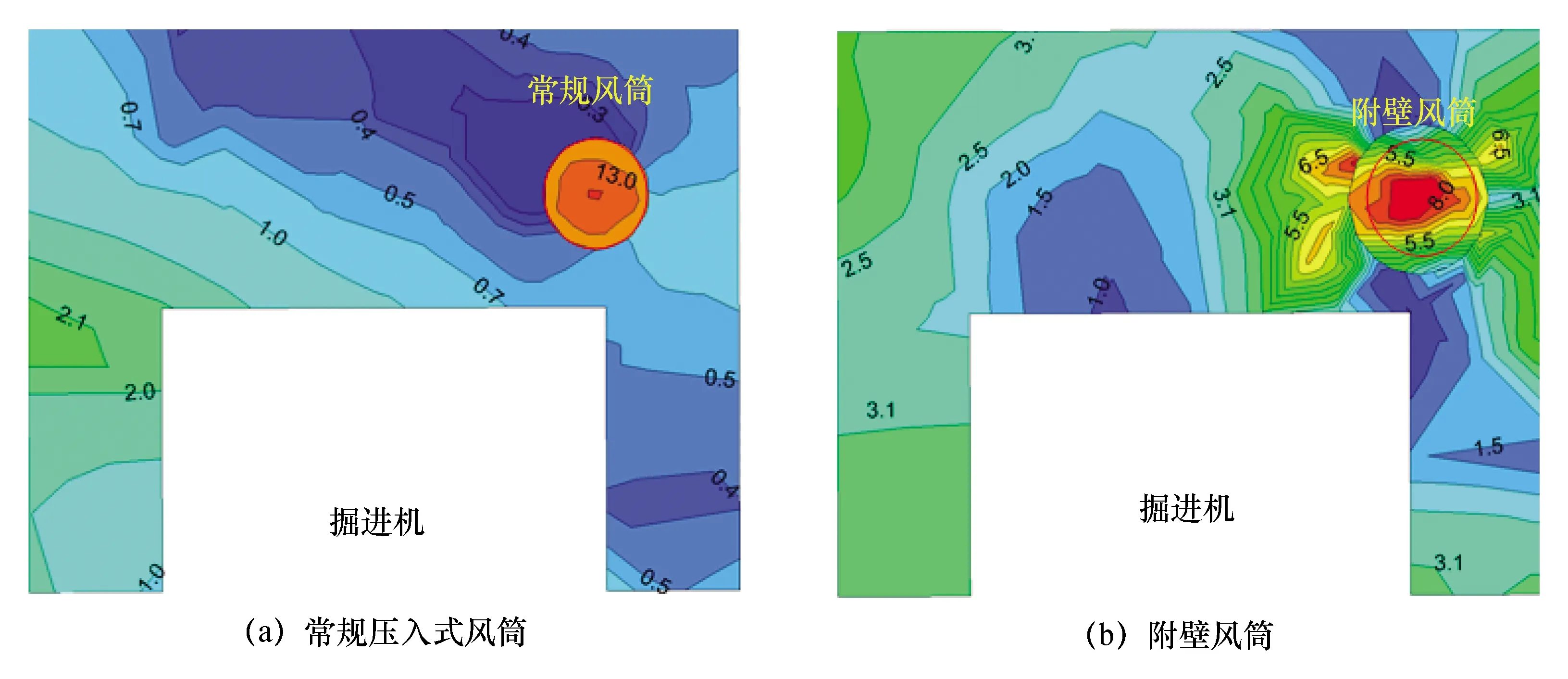

2.1 附壁风筒对掘进工作面风速的影响

图2为常规压入式风筒与附壁风筒作用下的断面速度等值线图。可以看出,常规压入式风筒的出风流沿轴向压入掘进巷道,风流速度分布不均匀,呈现出典型的风筒出口附近风速大,断面其他位置风速低的分布形态,风筒出口最大风速达13.0 m/s,最小风速仅为0.4 m/s;而当风流由附壁风筒条缝进入掘进巷道时,风速矢量沿径向呈辐射状分布,风速分布不均的状况明显改善,附壁风筒附近风速为5.5~8.0 m/s,断面其他位置风速为1.5~3.1 m/s。

图2 巷道断面风速等值线Fig.2 Contour map of wind velocity in the tunnel cross section

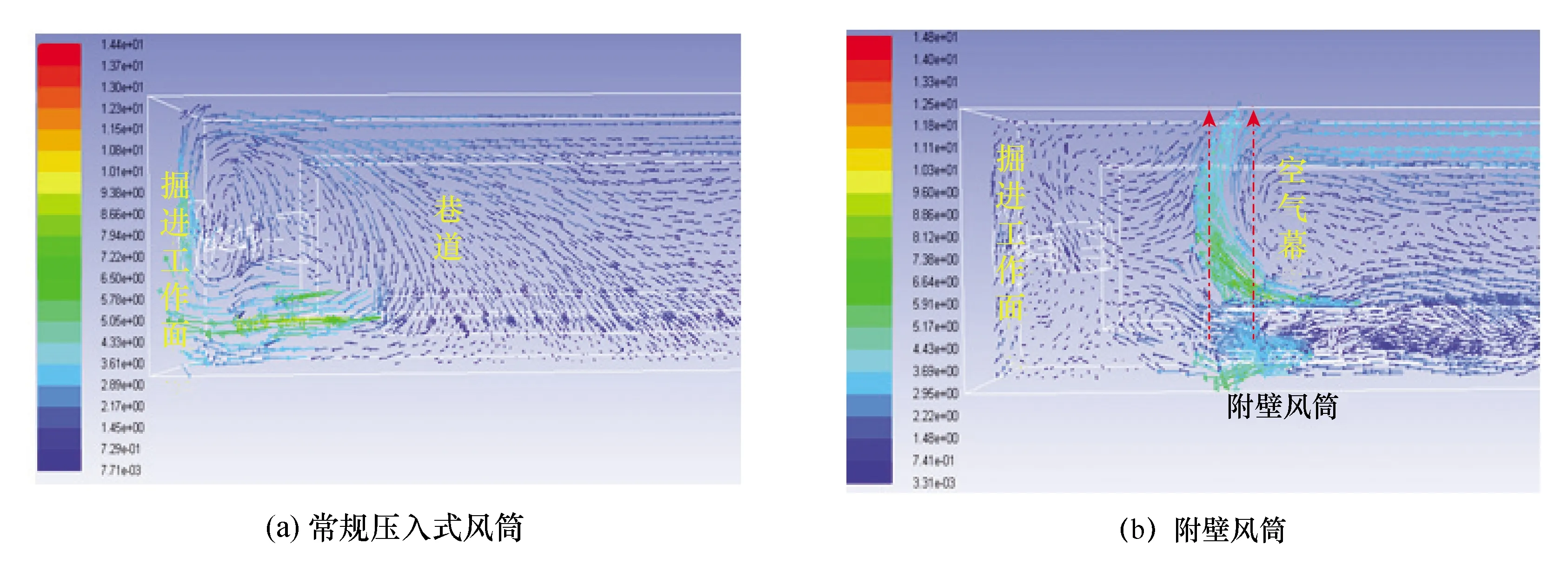

巷道风速的横向分布如图3所示。常规压入式风筒产生的高速风流沿轴向直接撞击掘进工作面,在掘进工作面前方一定范围内形成了气流高速区,而掘进工作面是巷道尘源产生的唯一区域,因而,部分沉积粉尘极有可能被高速气流吹起,形成二次扬尘,粉尘浓度急剧增大。附壁风筒风流由条缝流出,相当于提前分风降速,将掘进工作面附近的高速区转移到附壁风筒附近,同时在断面处形成了一个具有隔断作用的空气幕。空气幕与掘进工作面之间为低速风流—高粉尘浓度区;空气幕之后是低速风流—低粉尘浓度区;空气幕位置为高速风流—粉尘浓度过渡区。

图3 附壁风筒作用下的巷道风速横向分布Fig.3 The lateral distribution of wind velocity by the wall attachment fan drum

2.2 附壁风筒断面控尘效率

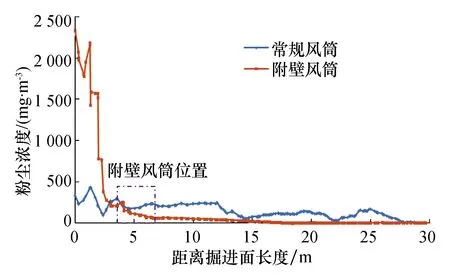

附壁风筒出风流状态的改变决定了掘进过程巷道的粉尘分布规律。图4为距底板1.6 m处(人员平均高度)回风侧粉尘浓度分布的情况,对比附壁风筒与常规风筒的控尘效果。常规压入式风筒巷道粉尘浓度降低很慢,20 m处粉尘浓度仍高达142 mg/m3;使用附壁风筒后,附壁风筒前端为高浓度粉尘区,最高粉尘浓度在紧贴掘进工作面处为2 386 mg/m3,是常规风筒的5.65倍(422 mg/m3)。使用附壁风筒后,粉尘浓度低于70 mg/m3;距离掘进工作面5 m内的粉尘浓度明显增大,体现了附壁风筒出色的控尘能力。风幕使得粉尘无法逸散出掘进迎头,将粉尘主要控制在了附壁风筒风幕前端,使得在风幕后的工作人员免受粉尘危害,控尘及隔尘效果显著优于常规压入式风筒。

图4 附壁风筒与常规风筒在巷道回风侧的控尘效果Fig.4 The dust control effect of the conventional fan drum and wall attachment fan drum in the return side

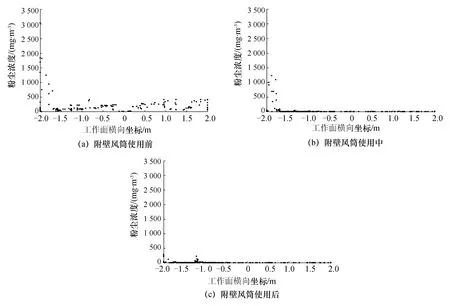

附壁风筒的控尘作用体现在其对风筒前后浓度的对比上,图5为距底板1.6 m处巷道内粉尘浓度分布云图,图6为对应的附壁风筒前、中、后三处的巷道断面粉尘浓度,可以看出附壁风筒对粉尘浓度的抑制效果很明显。

图6 附壁风筒对巷道断面粉尘的浓度控制Fig.6 The dust concentration control of wall attachment fan drum in the tunnel cross section

图5 距底板1.6 m处巷道内粉尘浓度分布云图Fig.5 The dust concentration distribution cloud in the tunnel 1.6 m away from the floor

根据附壁风筒前后端粉尘浓度可确定巷道断面上不同位置处的附壁风筒控尘效率,计算公式如下:

(7)

式中,ξ为附壁风筒控尘效率,%;c1,c2为使用附壁风筒前、后粉尘浓度,mg/m3。

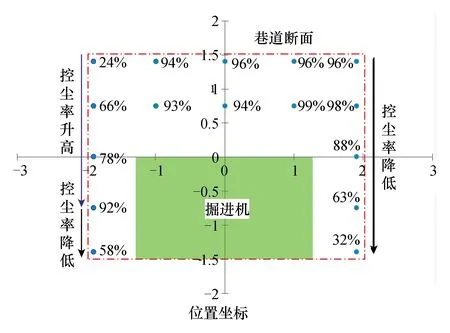

计算结果如图7所示,附壁风筒在巷道断面右上侧的控尘率最高,最高效率可达99%;右侧进风侧自上而下控尘率逐渐降低,底板附近控尘率仅为32%;左侧回风侧控尘率变化则呈现相反的规律,控尘率自上而下由24%逐渐增大至底板附近的92%,而后又有所降低。这主要是由于回风侧风速低,粉尘浓度远高于进风侧,附壁风筒对高浓度粉尘的控制效果更为明显,对于底板附近粉尘存在大颗粒重力沉降,浓度出现降低,控尘率有所降低。

图7 附壁风筒在巷道断面不同位置控尘效率Fig.7 The dust control efficiency of wall attachment fan drum in the tunnel cross section

2.3 附壁风筒最佳出风位置

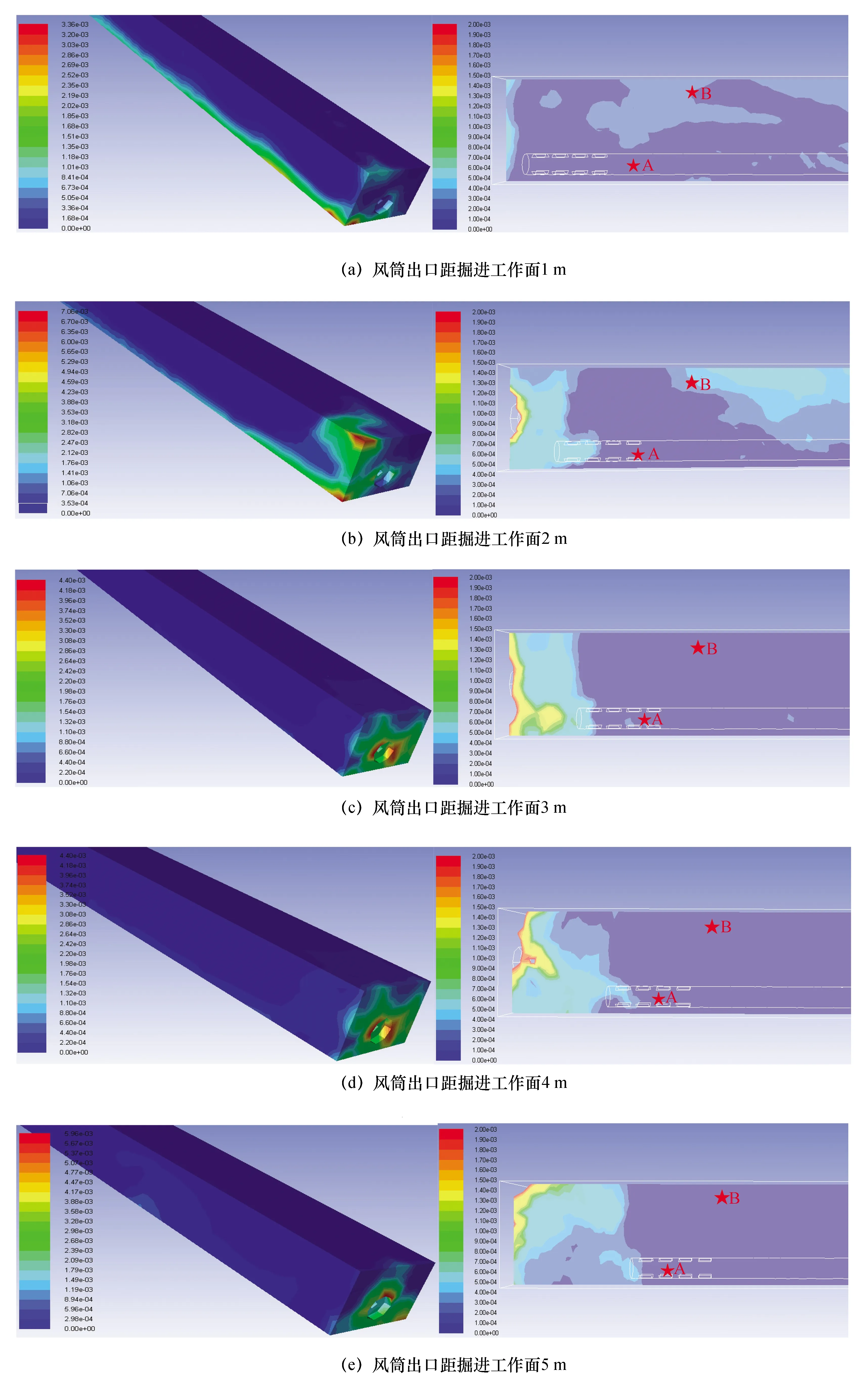

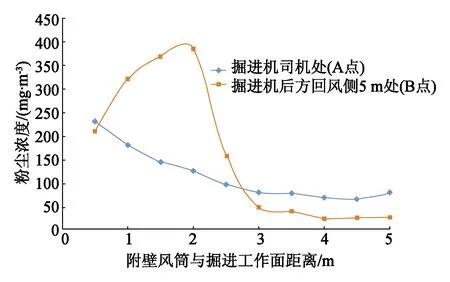

因煤巷和半煤岩巷掘进工作面风筒距掘进工作面不得大于5 m[15],为此对风筒距掘进工作面距离不同工况进行模拟,分别研究了风筒距掘进工作面0.5 m、1 m、1.5 m、2 m、2.5 m、3 m、3.5 m、4 m、4.5 m、5 m的工况,通过对比控尘范围,确定风筒布置的最佳位置。距离底板1.6 m处的粉尘浓度如图8所示,选取掘进机司机处(A点)和掘进机后方回风侧5 m处(B点)作为观察点,考察附壁风筒的控尘效果。

由图8(a)(b)模拟结果可以看出,当风筒距掘进工作面小于2.0 m时,附壁风筒控尘作用发挥不明显,掘进机司机处(A点)的粉尘浓度始终大于150 mg/m3,回风侧5 m处(B点)粉尘浓度最高达386 mg/m3,附壁风筒没有起到保护作业人员的作用。原因是风筒出风位置距离掘进工作面太近,掘进工作面空间小,风速高达3.8 m/s,远超扬尘风速1.5 m/s,部分已沉积粉尘再次成为浮尘,形成二次扬尘,同时在回风侧处形成小范围的涡流团(图9),未被控制的粉尘再次积聚,造成回风侧5 m附近再次出现高浓度粉尘区。

图8 风筒出口距掘进工作面不同位置的粉尘浓度分布Fig.8 The dust distribution cloud of wall attachment fan drum at different distance

随着附壁风筒距离增大,掘进工作面风速逐渐降低,回风侧旋涡区逐渐消失,距离大于3 m后,粉尘被有效地控制在距掘进工作面一定范围内,如图8(c)(d)(e)所示。掘进机司机处粉尘浓度维持在80 mg/m3以内,回风侧5 m处粉尘浓度低于50 mg/m3,如图10所示。基于对掘进机司机处和回风侧浓度控制效果考虑,附壁风筒与掘进工作面的最佳距离为3~5 m,在此范围内掘进机司机和回风侧粉尘浓度都最低,可确保人员的安全。

图10 附壁风筒距工作面距离与粉尘浓度关系Fig.10 The relationship between the heading face distance and dust concentration

3 附壁风筒控尘与除尘风机联合除尘实践

附壁风筒未改变掘进工作面的总风量,仅改变了掘进工作面的风流分配,降低了风筒末端风速。通过控风将掘进过程产生的高浓度粉尘集中控制在迎头附近,缩小粉尘污染范围,降低了掘进机司机处的粉尘浓度,提高了机掘工作面的收尘效率。

为验证附壁风筒的实际控尘效果,设计了轴向出口附壁风筒,并进行了掘进工作面试验,应用地点为半煤岩巷掘进工作面,通风方式为压入式通风,配风量为400 m3/min,并配备有完整的风机除尘系统,巷道断面面积14 m2(宽×高为4 m×3.5 m),附壁风筒布置在距掘进工作面4 m处。

在采用附壁风筒和除尘风机之前,掘进工作面粉尘浓度为528 mg/m3,司机处粉尘浓度为435 mg/m3,掘进机回风侧5 m处粉尘浓度为238 mg/m3。开启除尘风机和附壁风筒之后,现场实测3次粉尘浓度取均值。结果表明,采用附壁风筒后掘进工作面粉尘浓度可达2 623 mg/m3,将原始粉尘浓度提高了近5倍,司机处和回风侧5 m处的粉尘浓度均明显降低,控尘形成的小范围高浓度粉尘区提高了除尘风机的除尘效率。控尘效率计算表明,单独使用除尘风机,司机处和回风侧的除尘效率分别为67.6%和60.5%,二者联用后除尘风机的除尘效率分别提高了29.4%和36.1%,控除尘联用效果优于单独使用除尘风机的除尘效果。

4 结 论

基于掘进工作面气尘耦合物理模型,研究压入式通风掘进过程粉尘运移规律,分析了附壁风筒在中小断面内的控尘效应,获得了如下结论:

(1) 附壁风筒通过分风降速,将单一轴向出风改为周向出风,最大风速由13.0 m/s降至1.5~3.1 m/s,在掘进工作面前方形成隔断空气幕,在附壁风筒前端形成高浓度粉尘区,最高粉尘浓度为紧贴掘进工作面处的2 386 mg/m3,是常规风筒粉尘浓度的5.65倍,附壁风筒后方粉尘浓度显著降低。

(2) 附壁风筒对巷道横向粉尘浓度分布影响显著。使用附壁风筒后,巷道平均粉尘浓度小于100 mg/m3,附壁风筒在风筒出口附近控尘率最高,进风侧自上而下控尘率逐渐降低,回风侧控尘率呈现相反的规律,控尘率自上而下由24%逐渐增大至底板附近的92%,而后又有所降低。

(3) 附壁风筒控尘效果由其与掘进工作面的距离决定。当附壁风筒距掘进工作面小于2.5 m时,附壁风筒控尘发挥不明显,掘进机司机处的粉尘浓度始终大于100 mg/m3,回风侧5 m粉尘浓度最高达386 mg/m3;当附壁风筒距离掘进工作面3~5 m时,控尘效果最佳,掘进工作面二次扬尘及后方的旋涡区均逐渐消失,巷道内粉尘浓度最终维持在10 mg/m3左右。