某商用车检修口盖轻量化设计

孙浩,陈晶,白团团,聂琪林

(陕西汽车集团有限责任公司技术中心,陕西 西安 710200)

前言

长头商用车由于其自身结构特点的限制,驾驶室不具备翻转功能,因此,需要在地板上设计检修口盖,方便维修变速箱。检修口盖一般布置在主副驾座椅位置,经常踩踏,因此,检修口盖不仅要满足踩踏刚度要求,还要满足踩踏稳定性的要求,以免因承受过大踩踏载荷而发生屈曲失稳现象,影响用户使用感受。本文利用有限元分析方法,对某商用车检修口盖进行刚度和屈曲分析[1],掌握踩踏工况下的变形情况[2],基于此提出轻量化设计方案,以刚度不低于原结构为前提,实现轻量化设计。

1 检修口盖现状

1.1 实车问题

某长头商用车驾驶室在试制试验过程中,变速箱检修口盖无踩踏变形缺陷,踩踏感受牢固可靠,经评估具备较大减重潜力,考虑轻量化设计。原方案如图1所示,零件料厚为2.0mm,轻量化方案如图2所示,结构与原方案相同,料厚减薄到1.5mm。

由于零件型面未发生变化,采用直接减薄进行试制验证,将两种料厚的零件安装到地板上,通过单脚踩踏主观评价减薄前后的刚度变化。原方案实车踩踏感受无明显变形,轻量化方案实车踩踏感受中间位置刚度较弱,发生弹性变形,出现失稳,刚度低于原方案。

图1 原方案

图2 轻量化方案

1.2 静力学分析结果

使用Optistruct软件对两种方案刚度进行求解计算,将变速箱检修口盖10个安装点位置进行全约束[3],在X型筋交汇位置270×95的载荷区域施加Z向向下1000N的集中力,材料为线性,静力学分析结果如图3、图4所示。

图3 位移云图

图4 应力云图

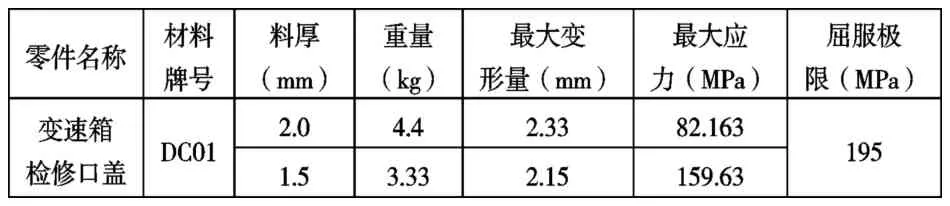

基于表 1计算结果,轻量化方案重量减少 1.1kg,降重25%,减重效果显著,但最大变形量增大,踩踏主观感受变差,最大应力有所提高,仍在屈服极限范围内。

表1 轻量化前后对比

1.3 非线性屈曲分析结果

使用Abqus软件对两种方案屈曲进行求解计算[4],将变速箱检修口盖周圈通过节点与地板形成全约束,在X型筋交汇位置270×95的载荷区域施加Z向向下1000N的集中力,材料为非线性,非线性屈曲分析结果如图5、图6所示载荷放大因子曲线,原方案较优。

综合静力学分析和非线性屈曲分析结果,轻量化方案性能降低,存在风险,考虑采用优化结构实现轻量化,定义刚度指标与载荷放大因子不低于原方案。

图5 原方案(2.0mm)

图6 轻量化方案(1.5mm)

2 轻量化优化方案

2.1 优化方法

刚度设计研究结果表明:薄板零件刚度较低时,加强筋设计成Y向,且长度方向与零件短边方向平齐,加强筋累计宽度≈1/2零件总宽度,即筋的间距约等于筋宽度时,截面惯性矩最大,刚度最优。筋的高度值增加,局部刚度增大,同时需考虑零件冲压成型工艺性。

2.2 优化方案

基于优化方法,加强筋优化为Y向筋,累计宽度按照1/2零件总宽度设计,综合考虑布置空间以及工艺可行性高度从10mm提高到15mm,零件料厚减薄到1.5mm,详细结构如图7。

图7 优化方案(1.5mm)

2.3 静力学分析结果

参照 1.2约束、加载方法,优化方案的静力学分析结果如图8所示。

图8 优化方案(1.5mm)静力学分析结果

基于表 2计算结果,优化方案重量减少 1.07kg,降重24.3%,减重效果显著,最大变形量减小,改善效果明显,最大应力高于轻量化方案,但仍在屈服极限范围内。

表2 优化前后对比

2.4 非线性屈曲分析结果

参照 1.3约束、加载方法,优化方案的非线性屈曲分析结果如图9所示载荷放大因子曲线,优化方案的载荷放大因子高于原方案将近1倍,改善效果明显。

图9 优化方案(1.5mm)

3 结论

设计盖板类零件时,考虑特殊工况,采用Opstruct静力学分析和Abqus非线性屈曲分析,综合判断刚度薄弱位置,通过优化加强筋的布置、宽度、高度等方法提高刚度性能。本文结合项目问题,解决了变速箱检修口盖轻量化方案刚度不足导致的踩踏变形问题,实现了轻量化设计,重量下降24.3%,提高了主观评价感受,试制验证后踩踏效果较好,无明显变形。本文采用的刚度优化方法对车身上盖板类零件具有一定的参考价值,可以借鉴应用。