支架振动疲劳试验对比

刘香爱,贺娜,任斌

(陕西重型汽车有限公司,陕西 西安 710200)

关键字:牵引车;振动疲劳试验;定频试验;正弦扫频试验;频域加速振动试验

引言

运动机械在运行中会产生振动,某些强烈而持续的振动和随机振动将导致动态特性不佳的结构总体性能下降,造成疲劳失效,据统计,结构出现损坏80%是由振动疲劳引起。国家标准中仅对车辆的少数总成件、电气件及电子零部件制定了振动试验标准方法,对于在车辆中起安装固定作用的支架类结构件缺少振动台架试验方法,而支架的振动疲劳耐久性是保障各类总成零部件正常运行的基础。如何对支架类结构件进行台架振动试验,验证其满足整车使用要求是十分重要的[1]。

本文将定频、正弦扫频和频域加速振动试验方法应用于牵引车某支架振动疲劳试验。通过试验结果对比,分析该类异形非标支架的不同振动试验方法有效性和特点,为建立一套异形非标支架的台架试验验证规范提供依据,为新产品研发提供试验支持。

1 定频试验

定频振动是指在规定的固定频率点上进行各种振动参数不同量级的试验,属简谐振动。应用于被试验的样件空气干燥器(参考QC/T 35-2015)的振动条件,试验条件为试验频率33.3Hz,加速度4.4g,试验时间为83h。

图1 定频试验曲线

将样件按照实车安装方式固定于振动台上,将以上定频试验条件输入振动台开始试验,并观察样件开裂情况。

2 正弦扫频试验[2-4]

正弦扫频试验是指在规定的频率范围内,在一定的扫描速率下以规定的量值从低频到高频,再由高频到低频进行扫描来激励试验样件,直到达到规定的试验循环次数为止。本文的正弦扫频试验主要是在样件的一阶共振区频率范围内进行。

这里介绍的主要是以样件的低阶共振频率为中心频率的正弦扫频试验方法。该方法利用共振原理,快速识别样件的薄弱环节。

图2 正弦扫频试验曲线

本文正弦扫频试验的试验条件为(18-26)Hz,加速度为1g。将样件按照实车安装方式固定于振动台上,将以上正弦扫频试验条件输入振动台开始试验,并观察样件开裂情况。

3 频域加速试验

频域加速试验是将道路载荷谱数据通过频域加速理论等效为频域PSD载荷谱对样件进行激励,直至达到规定的试验时间[5]。

图3 频域加速试验曲线

为了准确得到某支架目标PSD谱,需要测量车辆在试验场道路上支架在车架安装点附近的加速度信号。对采集到的加速度信号进行去毛刺、滤波、消除趋势项等预处理。

根据该支架设计任务书要求,对路段循环次数进行定义。本文采用的载荷谱数据采集于某试验场,按照任务书给定目标里程计算循环次数为1875次。

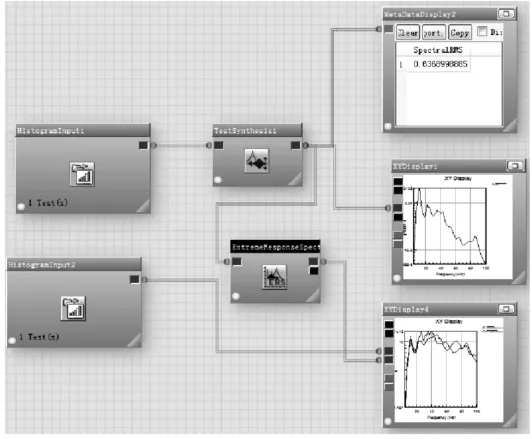

图4 频域加速计算过程1

图5 频域加速计算过程2

用NCODE软件按照上图计算该支架的PSD谱,详见下表所示:

表1 PSD谱

将样件按照实车安装方式固定于振动台上,将以上频域加速试验条件输入振动台开始试验,并观察样件开裂情况。

4 试验结果对比

应用以上三种试验方法完成试验后,将试验结果进行统计梳理:定频振动试验样件开裂2处;正弦扫频试验开裂1处;频域加速试验开裂1处,结果详见下表所示。

表2 试验结果

从上表可看出,应用3种试验方法验证得到的故障基本一致,且与试验车及用户车一致,说明这三种试验方法验证均可靠。扫频振动试验方法基于共振原理,与样件自身的共振频率相关,与实际使用工况关联性差,不能够反映支架在实际道路上的受载情况,但可快速找出样件的薄弱位置,可应用于支架设计早期的薄弱环节验证。定频振动试验方法引入了被安装样件典型振动试验条件,与实际使用工况关联性差,试验周期长,频域加速试验方法基于真实道路载荷谱,不受支架固有频率影响,仅与支架安装位置加速度相关,与实际工况关联性强,试验周期短,推荐用于新设计及改进支架验证。

5 结语

本文将定频、正弦扫频和频域加速振动三种试验方法应用于牵引车某支架振动疲劳试验。从试验结果对比分析来看,三种振动试验方法验证得到的支架开裂位置均与试验车及用户车故障基本一致。但从试验时间、与实际工况的关联性等方面考虑,推荐使用频域加速振动试验方法对新设计及改进支架验证。本文得出的结论可用于指导该类非标支架的试验验证,为设计提供试验支持。