新型VRH 工艺高锰钢辙叉造型线的关键技术应用

邓宗生,李华栋,杨 涛

(1.中铁宝桥集团有限公司,陕西宝鸡 721006;2.济南二机床集团有限公司,山东济南 250022)

0 前言

VRH 法是水玻璃砂真空置换硬化法的简称。采用该工艺可减少水玻璃加入量和CO2气体用量,最为可贵的是可改善型砂的溃散性和回用性[1]。公司现有的铸钢生产场地狭小、装备自动化程度低,己不能满足工艺发展的需求,存储条件也无法满足物流的需要,操作人员劳动强度较高,环保政策对生产现场的要求更为严苛。因此,对新型高锰钢辙叉制造技术开发工作需求迫切,结合近年来设备技术的发展特点,按照安全、绿色、高效、智能的设计理念,完成整线的方案设计,确保项目实施后生产线上各工艺衔接顺畅、物流配送高效、生产效率提高。下面介绍目前为止国内比较高端的某自动化、智能化铸造厂在VRH 法高锰钢辙叉造型生产线工艺流程与关键技术。

1 生产线的概况

1.1 工艺介绍

高锰钢辙叉的铸造采用VRH(真空置换硬化)工艺。VRH 硬化过程是:将制成的砂型置于真空室内,启动真空泵,室内达到规定的真空度后,通入CO2代替空气导入真空室,使CO2在砂型中弥散,与水玻璃发生反应,达到硬化目的。

其特点如下:(1)相较于传统的CO2水玻璃砂硬化工艺,采用VRH 工艺时,砂型中的水玻璃用量及CO2的耗用量大幅减少。浇注后铸型易于溃散,落砂性能明显改善。(2)型砂加入酚醛树脂,硬化后的树脂膜脆,容易破碎,解决了水玻璃砂再生困难的问题。再生处理后Na2O 残留量能保持在0.55%以下,实现了型砂循环使用,节约资源。

1.2 生产线参数

生产纲领:14000t/年(即1.5 万根辙叉);砂箱最大轮廓尺寸:10100 mm×1900 mm×390mm;生产线节拍:12~15min/半型;造型生产线载荷:20t/工位;工艺:酯硬化水玻璃VRH 工艺;产品种类:锰钢辙叉、合金钢辙叉。

1.3 生产线布局

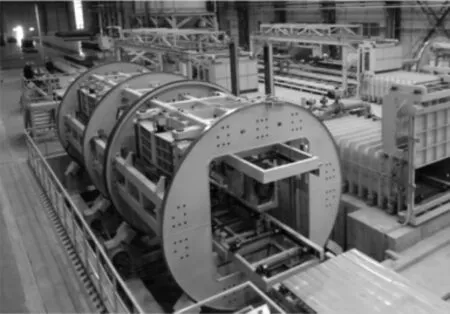

图1 生产线整体布局

VRH 造型线由连续式混砂机、上震式振动装置、真空硬化装置、翻转起模机、机动辊道、变频转运车、翻转机等组成。

2 工艺流程设计与关键技术应用

2.1 造型生产线流程

2.1.1 模具准备工位

模具准备工位包含辊道输送机、冷铁智能分拣装置、冷铁加热平台与矫直。

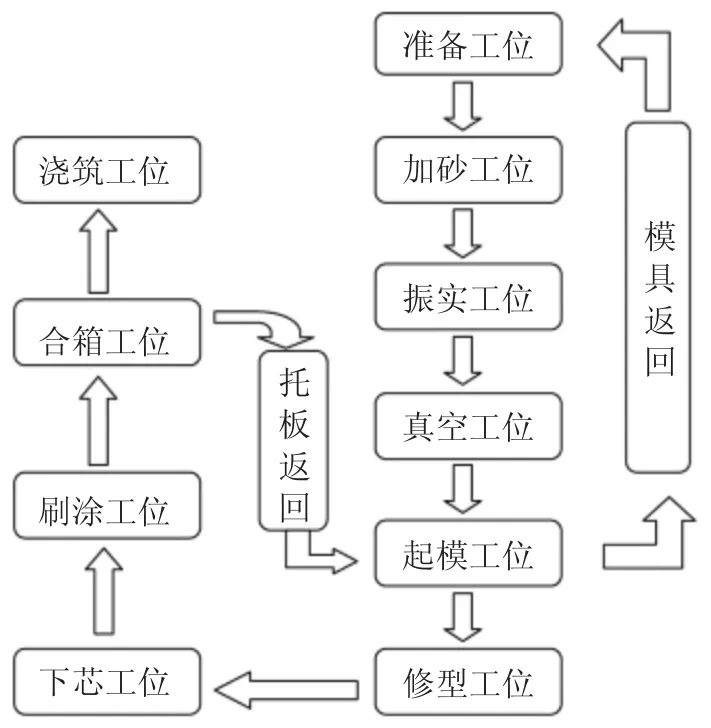

图2 造型生产线流程

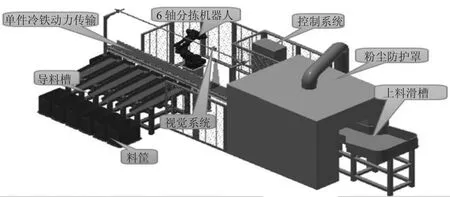

由于辙叉造型使用的冷铁特别多,为了减少人工分拣的劳动强度及减少分拣出错率,设计应用了冷铁智能分拣装置。

该装置包括振动输送机、自动输送物流线、机器人视觉识别系统、分拣机器人系统、导料槽、冷铁盛装器具等并预留生产信息接口功能,实现了冷铁的全自动分拣。

2.1.2 加砂工位

加砂工位包含新旧砂砂库、双臂混砂机等。

填砂采用了面背砂工艺,面砂填充完后用手培实,放置工艺用料。而后砂箱自动退回至放砂箱工位,然后回传至加砂工位向砂箱内填加背砂,之后用平板刮平。

由于铸件的特殊性,混砂机液料的种类有水玻璃、水、有机酯,根据不同的工艺要求填加不同的液料配比要求。

2.1.3 振实工位

由于VRH 工艺采用真空硬化,硬化比较充分,铸型强度好,因此,VRH 法对铸型紧实度要求不高,过高的紧实度反而会给落砂带来不利。比较理想的紧实方式是下震、下压式,铸型表面紧实度较高。但是由于辙叉造型时冷铁多,而且采用面砂,下震式冷铁会移动错位,面砂也容易塌落,影响铸型质量[2]。

研发了具有横向、纵向、升降三向位置调整功能的多振头振实装置,满足了辙叉铸件造型振实的特殊工艺性。

砂箱进入振实装置设备内,而后人工操作振实头在横向、纵向进行调节,保证18 个振实头恰好在砂箱的框格内。操作压头下降,接触到砂型后振动电机振动下压,直至压实为止(为了达到各种铸型的紧实度,激振力采用变频可调)。接着操作压头上升,离开砂型面,沿着横向移动至下一个区域,进行压实动作,反复重复此流程,最终完成长度9m 砂箱的砂型振实。

图3 冷铁智能分拣装置

图4 多振头振实装置

2.1.4 真空硬化工位

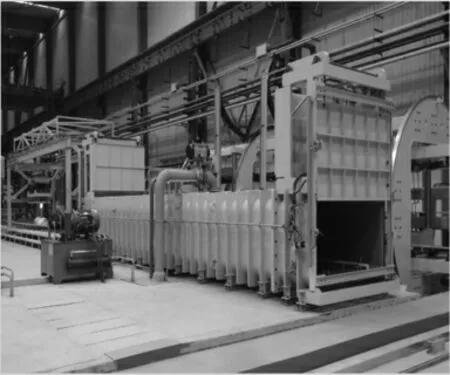

开发了真空密封硬化仓(仓内容积20m3),满足了型砂在密闭真空环境下进行CO2气体硬化的工艺需求,实现了型砂快速硬化。

首先进口端门开锁、打开,砂箱进入真空硬化仓,当检测砂箱停止后进口端门关闭。启动抽真空泵系统进行仓内空气的抽吸,当硬化仓内的真空度达到设定数值后保持并充入CO2气体,型砂硬化,保压达到工艺要求。出口端门开锁、打开,砂箱驶出真空硬化仓,而后出口端门关闭,完成整个动作流程。

真空度的高低,主要取决于真空泵的功率大小,抽真空时间的长短。真空度还受到气候的温度、空气的湿度及压力的影响,在一定范围内正常波动。真空度越低硬化速度越快,水玻璃与CO2反应进行得越充分,型砂硬化的越均匀,铸型的初始强度越好,成型率就越高[1]。通过几年的经验,新型VRH 工艺中的抽真空系统(包含了真空泵、除尘除水过滤系统)进行了优化配备,保证了定期轮流开机检修,维持了正常的生产。

图5 真空密封硬化仓

2.1.5 起模工位

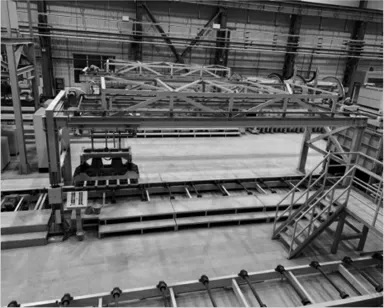

研发应用了四轮幅长件自动翻转起模机,实现了较长铸型的平稳起模,既保证了砂型的完好,又节约了修型的时间与人力投入,提高了生产效率。

首先是托板进入起模机内,而后翻转180°托板被转至顶部,硬化后的砂型进入起模机内,上升压紧后回转至0°,振动起模,而后模具平稳启出,砂箱离开起模机运行至修型工位,而模具则被转运回准备工位继续循环造型使用。

图6 四轮幅翻转起模机

2.1.6 修型、刷涂、点火工位

包含了制芯单臂混砂机、砂箱翻转装置、涂料喷涂装置等。

由于特殊的工艺性,上箱与下箱设计了两条分路执行工艺操作,对于上箱必须设置砂箱翻转装置进行刷涂。

研发的翻转装置是一种特殊的翻转形式,驱动端采用固定形式,从动端可以调节距离,从而满足不同规格砂箱的翻转操作功能。

2.1.7 合箱工位

合箱采用定点行车合箱,减少了起重设备的多工种使用,消除了安全隐患。

为了适应砂箱的特殊工装,采用了行车翻转,后期可以更加优化,如果改变砂箱工装要求,可以实现链式半自动合箱或自动合箱,提高生产线的自动化水平。

2.2 其他关键技术应用

(1)从准备工位至合箱工位,设计了自动转运系统,确保了模具在生产线上自动运转循环,砂箱在生产线上自动循环,既提高了生产效率,又保证了安全性。

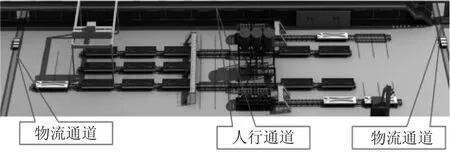

(2)生产线的布置,充分考虑了人流、物流通道顺畅,避免了交叉作业,践行了以人为本的理念。

(3)解箱装置(长条形落砂机)进行了结构优化,大幅提高生产效率及使用寿命。

采用两套并联的方式,最大限度的降低了故障停机的影响,保证了产量。同时为了更好地改善作业环境,控制生产中的粉尘污染,针对落砂机处设计了移动式的半封闭除尘系统,采用了横插扁带形式、独特的厚粉饼层过滤技术的除尘器,保证了排放标准在20mg/m3以内。

图7 物流通道图

(4)在重点工位增加了看板,能够显示每日的计划、工艺说明、典型铸件的说明等功能,保证了铸件的质量,减少废品率。

(5)控制室的总控能够实现远程诊断、管理功能,可以利用以太网将所有的生产线过程参数,在交换机上生出EXCEL 表,与企业的MES 管理系统软件对接。

3 结束语

新型VRH法高锰钢辙叉造型生产线,是目前国内设计产能最大、环保标准最高的高锰钢辙叉专业化生产线。该生产线的成功投产,标志着我国重载高锰钢辙叉研制开启了“2.0 时代”,使重载辙叉的生产制造水平大幅提高,生产效率提高14.2%。整线的自动化水平达到行业领先水平,为铸造行业智能制造革命提供了宝贵经验。