聚氨酯防水涂料与自粘聚合物改性沥青防水卷材复合防水层剥离强度研究

李立,霍胜旭,罗林刚,王海龙,冷发光

[1.泸州职业技术学院,四川 泸州 646000;2.中国建筑科学研究院有限公司,北京 100013;3.潍坊市宇虹防水材料(集团)有限公司,山东 潍坊 262735;4.建研建材有限公司,北京 100013]

0 前言

在防水工程中,防水涂料与防水卷材组成复合防水层的应用十分广泛。在GB 50345—2012《屋面工程技术规范》中定义了由彼此相容的卷材和涂料组成的防水层即为复合防水层。复合防水层的材料选择一般遵循相似相容原则,即沥青基防水卷材宜与沥青基防水材料复合使用,高分子防水卷材宜与高分子防水材料复合使用。有研究表明[1],石油沥青极性较弱,而聚氨酯具有很强极性,二者相容性较差。近年来,在实际工程中采用自粘聚合物改性沥青防水卷材与聚氨酯防水涂料组成复合防水层的项目越来越多,但二者复合防水层的应用效果因缺乏理论依据一直备受争议,因此对二者复合防水层的防水可靠性进行研究显得尤为重要。

剥离强度是考量自粘卷材粘结性能的重要指标,直接影响卷材的施工及耐久性。与聚氨酯防水涂料复合使用,不仅要注意卷材本身的内聚强度,也要考虑界面间的粘基力[2]。而聚氨酯防水涂料由多种组分复配而成,自身体系稳定性不佳,同时存在固化后增塑剂迁移析出影响界面粘结的问题。因此为了反映二者组成的复合防水层的防水可靠性,本研究选择剥离强度作为评价指标,对不同类型的聚氨酯防水涂料与自粘聚合物改性沥青防水卷材组成的复合防水层的剥离强度进行测试和分析,从而找到影响复合防水层剥离强度的关键影响因素,为此类防水工程提供参考。

1 实验

1.1 材料

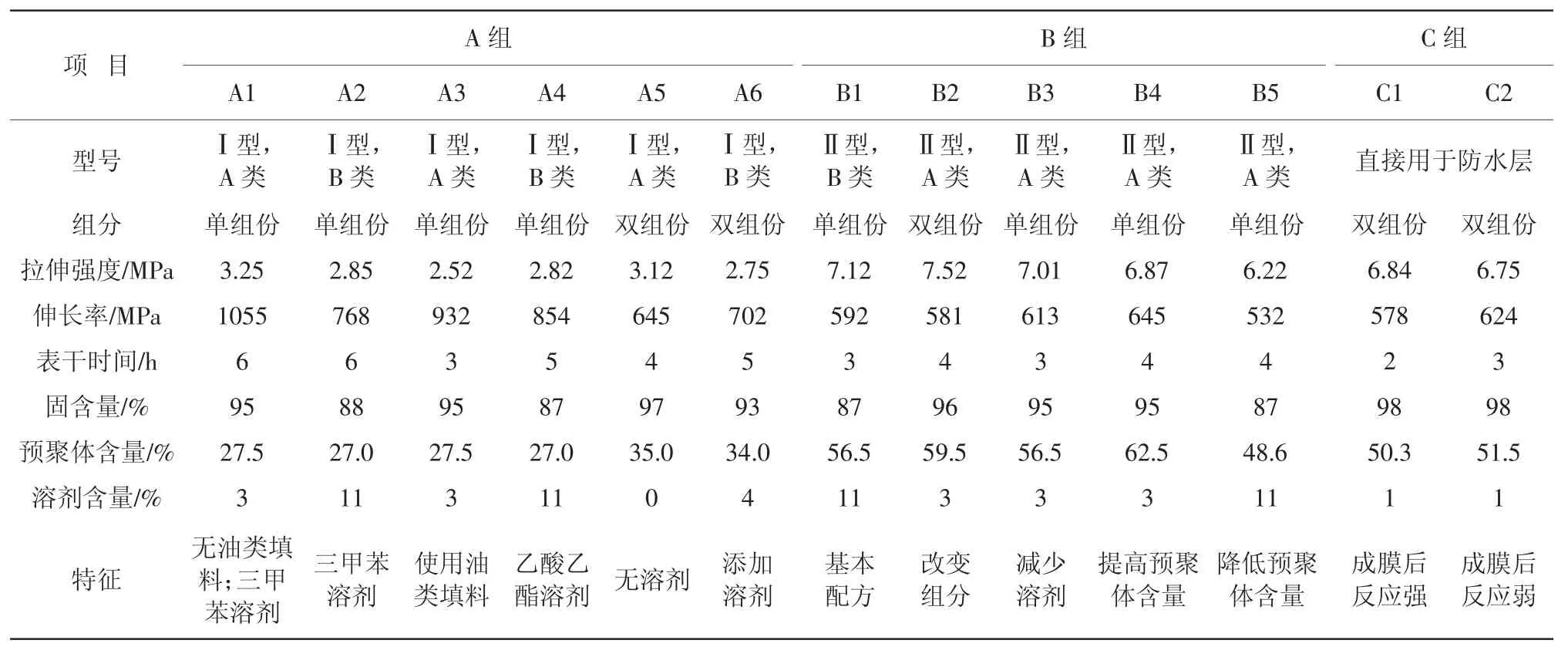

本研究选用的聚氨酯防水涂料按标准要求分为3组,其中A组、B组分别符合GB/T 19250—2013《聚氨酯防水涂料》中Ⅰ型、Ⅱ型的要求,C组符合TB/T 2965—2018《铁路混凝土桥面防水层技术条件》中聚氨酯防水涂料产品的要求;在每组中又根据环保等级、原材料等划分出多个对照样,不同试样的参数见表1。

表1 聚氨酯防水涂料样品各试样参数

选用的自粘聚合物改性沥青防水卷材符合GB 23441—2009《自粘聚合物改性沥青防水卷材》中N类Ⅱ型的要求。

1.2 主要试验仪器

MZ-2000B型拉力试验机;DHG-9420B型电热鼓风干燥箱;SPX-350-C恒温恒湿养护箱。

1.3 试验方案

本研究主要测试以不同聚氨酯防水涂料为基底材料,复合自粘聚合物改性沥青防水卷材后的剥离性能,测试方法按GB 328.20—2007《建筑防水卷材试验方法 第20部分 沥青防水卷材 接缝剥离性能》进行。

试验步骤:(1)在温度(23±2)℃,相对湿度(50±10)%的标准试验条件下,将聚氨酯防水涂料通过一次涂布成型,厚度为1.0mm;(2)待涂层表干24h后,粘贴自粘聚合物改性沥青卷材。制备的复合材料分为2组,分别在标准试验条件下养护7d和15d后测试剥离性能。

2 复合防水层的剥离性能

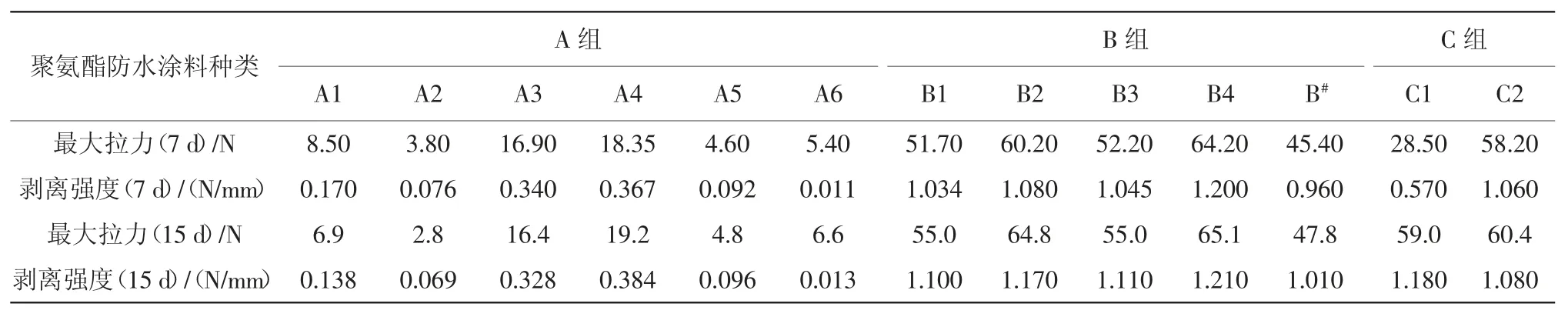

复合防水层的剥离性能测试结果如表2所示。

表2 复合防水层的剥离性能

2.1 养护时间对复合防水层间剥离性能的影响

聚氨酯防水涂料在固化成膜后的一段时间内仍然有化学反应发生。配方不同,成膜后反应的剧烈程度也不同。随着成膜时间的推移,反应进行的就越彻底,涂膜整体的力学性能也越高。

由表2可以看出:

(1)A组中,不同养护时间的剥离性能差异很小。因为A组与B、C组相比,其配方中预聚体含量较低,成膜后的反应能力较弱,所以力学性能几乎没有变化。

(2)B组养护15 d后的剥离强度比养护7 d的略有提高;这是因为B组预聚体含量高,成膜后的反应能力更强,力学性能有持续提高,剥离强度也有小幅增长,最高增幅约9%。

(3)C组在经过15 d养护后C1的剥离强度比7 d养护提高约1倍,C2的剥离强度基本不变。C组设计为后续反应强弱的对照组,C1组后反应强烈,测得实际的7 d拉伸强度为6.84 MPa,15 d拉伸强度为7.72 MPa,可见力学性能明显提高。C2组后反应较弱,其7 d养护与15 d养护的力学性能变化不大,剥离强度基本不变。

由此可见,养护时间与复合防水层间的剥离强度无直接相关,后期剥离强度的提升与配方体系有关。

2.2 油类填料对复合防水层间剥离性能的影响

为了改善聚氨酯防水涂料的性能,通常需要在涂料配方体系中添加油类液体填料,起到增塑、调节黏度和溶解粉体填料的作用。常使用的油类液体填料有芳烃油和环烷油等。油类填料的优点是价格低廉、溶解性好;缺点是极性低,与涂料体系的相容性不好,易从聚氨酯涂膜中析出,在涂膜表面形成一层油膜。

对比表2中A1和A3组可见,使用油类填料后,15 d剥离强度提高了1.4倍。这是由于油类与聚氨酯相容性不好且体积密度小,涂膜固化后,在表面形成了油膜,降低了聚氨酯涂膜表面的极性,提高了与自粘卷材的相容性。剥离后,自粘卷材上有部分沥青与卷材脱离,留在了聚氨酯涂膜表面,说明油膜的存在破坏了自粘卷材的整体性,使复合防水层间的剥离强度虽有提升但幅度很低。

2.3 溶剂对复合防水层间剥离性能的影响

为了达到环保要求,降低运输和使用风险,聚氨酯防水涂料一般采用闪点较高的慢挥发溶剂。因此,在涂膜表干后,涂层内仍然残留较多的未挥发溶剂。残留的溶剂破坏了涂膜的整体性,影响物理性能。

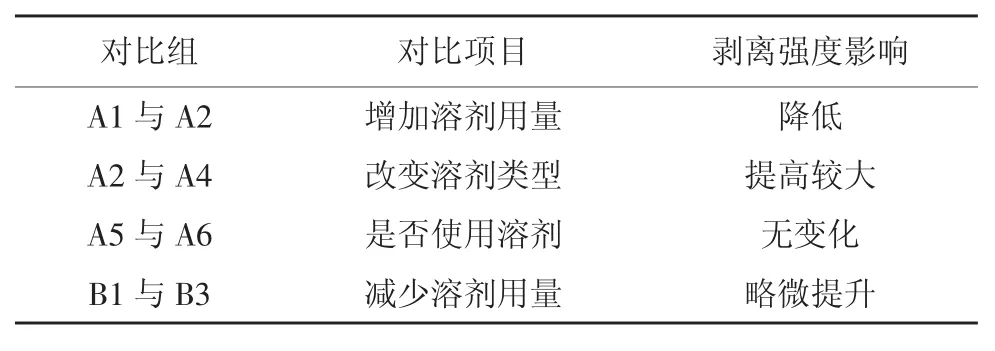

使用不同类型溶剂和同种溶剂不同使用量对剥离强度的影响见表3。

表3 不同类型溶剂及用量对剥离强度的影响

从表3可以看出:

(1)对比A1与A2组,溶剂使用量提高了8个百分点,15 d剥离强度下降50%,降幅明显,提高溶剂的用量会使剥离强度降低。对比A5与A6组,剥离性能没有差别。可能是由于双组分聚氨酯涂料为了达到性能要求,溶剂使用量较低,因此有无溶剂对剥离强度的影响不明显。

(2)对比A2与A4组,在溶剂用量维持在11%时,通过改变溶剂类型,15 d剥离强度提升456.5%,升幅显著。A4组的剥离性能好于低溶剂用量的A1组。说明溶剂的类型对剥离性能影响较大。A4组采用挥发速度快的乙酸乙酯,在表干过程中已经挥发完成,形成的涂层整体性好,因此剥离强度较A1、A2组都要高。

(3)B1与B3组相比,虽然溶剂用量下降了8个百分点,但剥离性能没有提升,可见溶剂的使用量不是影响剥离强度的主要因素。

2.4 预聚体含量对复合防水层间剥离性能的影响

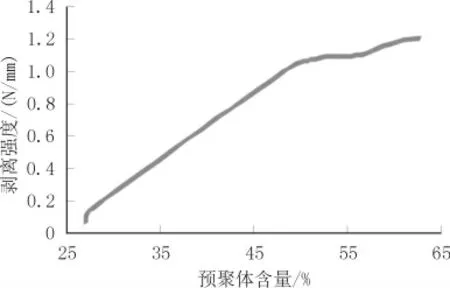

聚氨酯防水涂料中,由异氰酸酯与聚醚多元醇通过加成聚合反应生成的聚合物称为预聚体。预聚体含量是影响聚氨酯防水涂膜力学性能的决定因素。预聚体含量对复合防水层间剥离强度的影响见图1。

图1 预聚体含量对复合防水层间剥离强度的影响

由图1可见,剥离强度随着聚氨酯防水涂料中预聚体含量的增加而提高;当预聚体含量<30%时,剥离强度<0.5N/mm,说明此时复合防水层间的粘结很差,容易被剥离;当预聚体含量接近50%时,剥离强度达到1.0N/mm,符合GB23441—2009中卷材与卷材间剥离强度的要求;当预聚体含量继续升高时,剥离强度的增幅逐渐减少,说明已经接近复合防水层间剥离强度的极限;剥离强度与聚氨酯防水涂料是单组份或多组份无关。

涂料中预聚体的含量增加,使固化后形成的三维网状结构更规整,涂料中的填料和未挥发溶剂被三维网状结构很好的包裹,涂膜表面更密实,力学性能更高,为自粘卷材提供了质量更好的基层。在B1与B3对比中,溶剂用量的变化对剥离强度的影响很小也从侧面证实了这一点。

3 结论

(1)在试验范围内,养护时间与复合防水层间的剥离强度无直接相关,后期剥离强度的提升与配方体系有关。

(2)涂料中的油类填料提高了与沥青基自粘防水卷材的相容性,使复合防水层间的剥离强度提高;但油膜破坏了卷材的整体性,因此提升的幅度较小。

(3)使用挥发速度快的溶剂可明显提高复合防水层间的剥离强度;溶剂用量不是影响复合防水层间剥离强度的主要因素。

(4)聚氨酯防水涂料中预聚体含量是影响复合防水层间剥离强度的主要因素。提高预聚体含量可显著提高剥离性能,当预聚体含量接近50%时,剥离强度可达1.0 N/mm。