Ecode标识体系在设备后期管理中的应用

设备后期管理是指设备运行过程中的综合管理,主要包括设备的台账、维修、保养、报废等方面的管理。当前,我国工业设备存量市场庞大,增量市场不断扩张,但从整体来看工业设备信息化水平较低,工业企业对设备的后期管理大多停留在重资产管理而轻生命周期管理,重人工经验而轻仪器诊断,重周期保养而轻动态维护,重故障报警处理而轻运行数据收集的机械化阶段。

从数据维度来看,一方面是工业企业自身在使用设备时因为设备工艺参数等基础属性信息和运行、保养、维护时产生的即时信息散落在各环节,数据的传递和共享存在着不同程度的滞后,未能形成高时效性的数据链条;另一方面工业企业与设备制造商之间也受困于设备标识编码的不统一造成难以实现跨系统的数据实时共享,各自运行在封闭的环境中不能形成完整的设备数据流、信息流,无法利用大数据、人工智能等技术手段开展工业设备的预警、研判等相关工作,导致工业企业难以对工业设备进行智能化的后期管理。

近年来,物联网标识技术的发展使得解决上述问题成为可能。物联网标识技术包括物联网标识命名、寻址和发现三项主要技术,其基于在物联网中被感知的物理或逻辑对象唯一标识,利用寻址和发现技术将唯一标识同标识对象附带的信息数据链接起来,并基于标识对象的交互与协作对外提供服务。以我国自主创新、普遍兼容、安全可控的物联网Ecode标识体系为核心,从数据的交互和共享维度出发,搭建基于Ecode标识体系的设备后期管理系统框架,并以JY-3C条码检测仪应用为实例,探讨Ecode标识体系在设备后期管理中的应用。

基于Ecode标识体系的设备后期管理系统

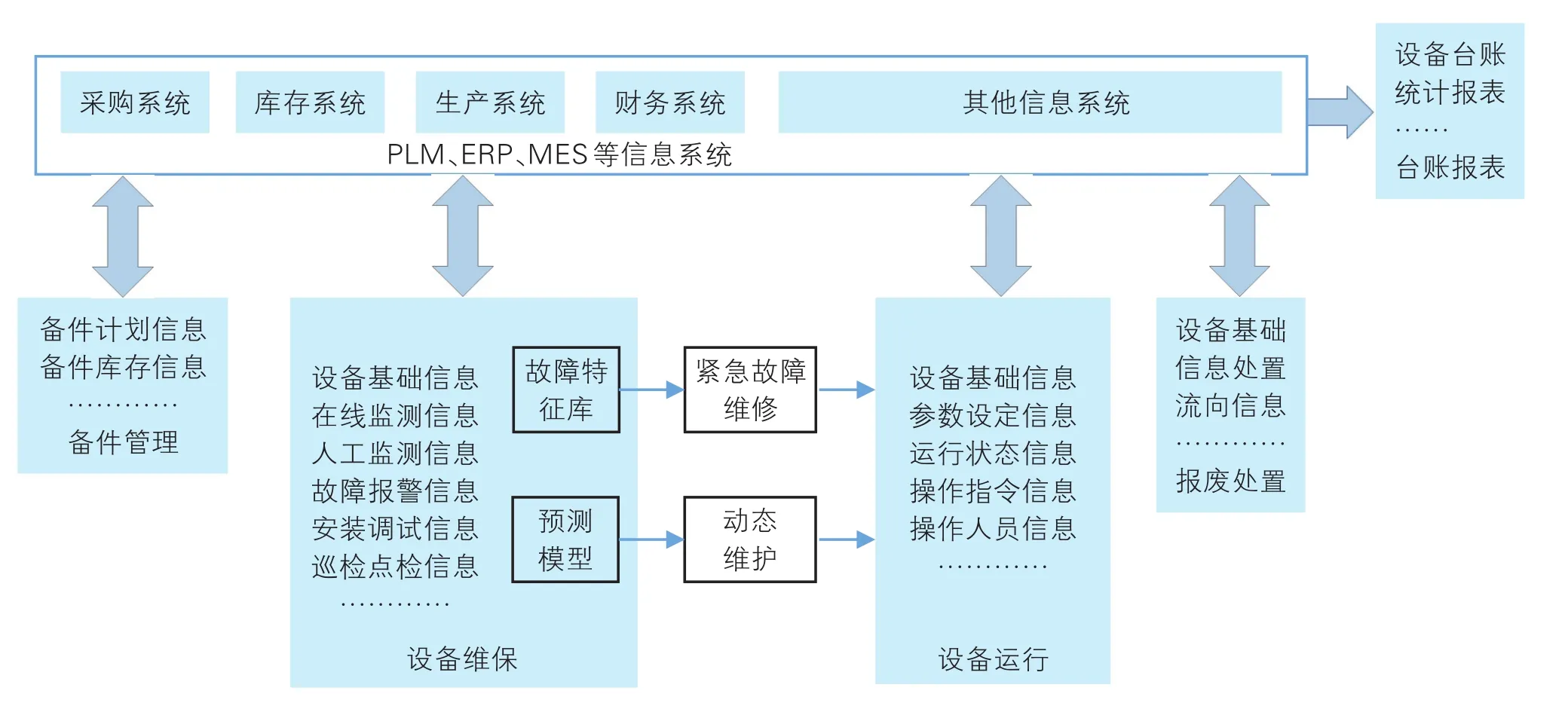

基于Ecode标识体系的设备后期管理系统是从设备实时数据获取、深度挖潜以及跨系统交互共享维度出发,以设备运行保障为重心,在原设备周期性维护基础上,引入数据驱动的设备预见性动态维护理念的系统架构,分为设备运行、设备维保、备件管理、报废处置、台账报表五个管理框架,如图1所示。该系统一方面可利用Ecode标识技术将感知数据及人工监测数据等实时采集至信息系统端,实现不同传感器网络、异构设备之间的协议转换;另一方面可利用Ecode标识技术同设备制造商实现数据共享,将在设备制造商端的设备维护、维修经验以修正数据参数等形式完善预测模型和故障特征库,提高设备动态维护的精确性。

图1 基于Ecode标识体系的设备后期管理系统框架

设备运行管理

设备运行管理主要记录设备运行时的参数设定、运行状态、操作人员及指令等信息并以Ecode编码为主键将各属性字段存入企业信息系统的数据库,在设备运行偏离预定参数等异常情况发生时,将先行提取故障特征进行设备自我诊断分析并尝试自动纠偏修正,如仍无法解决问题则向系统发起故障报警,进入紧急故障维修阶段。

设备维保管理

设备维保管理是建立在故障特征库和预测模型基础上的动态维护管理。故障特征库通过Ecode标识技术实现同设备制造商的数据共享,横向借鉴所有工业企业设备使用的维保经验,在设备进入紧急维修阶段时通过故障特征库判断故障原因实施精准维修;设备运行时各传感器实时感知的数据,技术人员通过辅助设备获取的检测数据,设备自身故障报警信息,巡检点检录入的信息等以Ecode编码为主键存入对应的数据库,并与历史感知数据等数据信息建立数学分析模型,分析和判断设备的劣化趋势、故障部位及原因并预测变化发展,针对性地提出防范措施,防止和控制可能的故障出现。工业企业进行基于设备实际运行状态的动态维护,不仅避免设备故障停机造成的产能损失,也可避免过度维护带来的成本损失及人力浪费。

备件管理

设备主体的Ecode编码作为主码,关联其关键零部件的Ecode编码,依据设备预测模型的分析结果结合设备实际工况形成设备备件需求信息,对接工业企业采购系统等信息系统。零部件供应商通过解析接收到的零部件Ecode编码,获取零部件型号等信息,安排生产发货,工业企业收到备件后完成备件采购流程,在备件替换时及时更新备件Ecode编码至信息系统。

报废处置管理

设备的报废一是因设备使用超过其自然寿命,二是自然寿命结束前因技术原因被淘汰。第一种情况的判断依据通常是依靠设备制造商设定的安全使用年限或在使用过程中因主要结构和主要部件的磨损老化等导致设备性能已达不到最低生产工艺要求且不能修复或成本过高,通过预测模型可更加精确地界定报废时间,增强设备使用安全,降低使用成本;第二种情况涉及的设备通常配置给其他产线或以折旧售出等方式销售给其他工业企业,此时可通过Ecode标识技术解析到设备历史数据,实现设备生产数据的迁移及生产环境的适配。

台账报表管理

设备台账通过信息系统调用以设备主体Ecode编码为主键的数据库各属性字段直接生成,后续根据业务需求,配置可视化插件,设备台账可以数据大屏的方式直观展示,便于设备的台账管理。统计报表是设备台账管理的延伸,定制化分析,面向不同的相关群体提供不同的统计报表,如维保人员提供设备缺陷统计分析、工作票统计分析、检修工时统计分析等,可用折线图、柱状图、饼状图等对设备的OEE表、MTTR表等进行直观展示。

应用效果

应用优势

作为物联网标识,Ecode可以将设备后期管理中所涉及的人、机、料等因素产生的基础信息和实时信息以数据的形式关联起来形成以Ecode编码为主键的数据链,工业企业可通过Ecode标识技术将内部数据链链接至设备制造商的服务链,实现设备维保经验共享,设备制造商也可通过此数据链实现设备缺陷分析和快速迭代。

工业企业设备使用时产生的信息流往往只在企业内部信息系统间发生交互,一旦涉及到外部交互时通常需采取手动操作,在沟通的准确性、及时性上存在较多弊端,设备制造商对设备有内部的编码方法,例如,采用型号+特征码+顺序号的编码方式,使用企业则一般是按照固定资产的管理方法来进行编码,两者之间的编码涵义完全不同,彼此之间的信息交互需由全局唯一的中间编码来进行映射,定位于无歧义一物一码的Ecode编码便可完成映射过程。

应用实例

JY-3C条码检测仪由北京东方捷码科技开发中心(以下简称东方捷码)研制,广泛应用于条码质量检测部门、印刷企业、商业系统、邮政系统、仓储物流系统等领域,具有条码数据采集、码制自动识读、条码印刷质量分析等功能。采用Ecode10096码对JY-3C条码检测仪主机及关键零部件进行唯一标识,探索Ecode标识体系在设备后期管理中的应用。

单个JY-3C条码检测仪赋予主码1009614773 040187474065427,应用的Ecode10096编码结构:V(版本)=1,NSI(编码体系标识)=0096,DC(分区码)=1,AC(应用码)=4,IC(标识码)由18位随机数字组成,总长度为25位。JY-3C条码检测仪标识信息,见表1。其关键零部件赋予Ecode编码后关联到产品主码,企业内部编码采用BOM组件号+系列号标识到单品(BOM组件号定位到品类,系列号采用生产年份+顺序号扩展到单品),如表1所示,利用Ecode编码作无含义且无歧义映射(系列号可以反映出工业企业产能等信息,随机生成不重复的Ecode编码则可避免敏感信息外泄,且具备防伪功能),工业企业通过Ecode国家物联网标识管理与公共服务平台同东方捷码实现系统对接,获取设备型号、技术参数、关键零部件Ecode编码等基础信息后录入到信息系统,Ecode主码按用户权限解析后可连接到东方捷码的维保服务数据库,实现关键零部件备件、故障特征库和预测模型的动态更新,设备使用情况可在工业企业授权后录入到Ecode国家物联网标识管理与公共服务平台,为设备闲置交易等应用场景提供数据存证。

表1

从数据的交互与共享维度,搭建的基于Ecode标识体系的设备后期管理系统框架,以设备运行保障为重心引入了数据驱动的设备预见性动态维护理念,利用Ecode标识技术实现了工业企业同设备制造商之间的数据交互和共享,并通过在条码检测仪产品上的应用实践,探索了Ecode标识体系在设备后期管理中的应用。