混流式水轮机大负荷压力脉动模型试验研究

吴金荣,郑志太,徐洪泉,廖翠林,张驰也

(1.华电宁德电力开发有限公司,福建 宁德 352100;2.中国水利水电科学研究院,北京 100038)

1 引言

混流式水轮机尾水管涡带压力脉动是一种低频压力脉动,其频率通常是水轮机转速频率的0.15~0.5倍;其幅值可能会非常高,在部分电站甚至会高达水头的30%以上,给电站带来机组振动严重、噪声大、转轮叶片裂纹甚至断裂、尾水管撕裂等破坏,危害巨大[1-4],并因此而广受关注。

和其他水力稳定性研究相比,尾水管涡带压力脉动研究比较深入,从涡带压力脉动的频率及幅值特性[5],到空化系数及补气对压力脉动幅值影响[6];有部分研究者对尾水管涡带按涡带形状及工况进行了分类[7],更有大量的研究者采用数值模拟的方法对涡带进行了研究[8-10],部分还进行了原型和模型试验对比分析,对深入了解涡带压力脉动很有帮助。

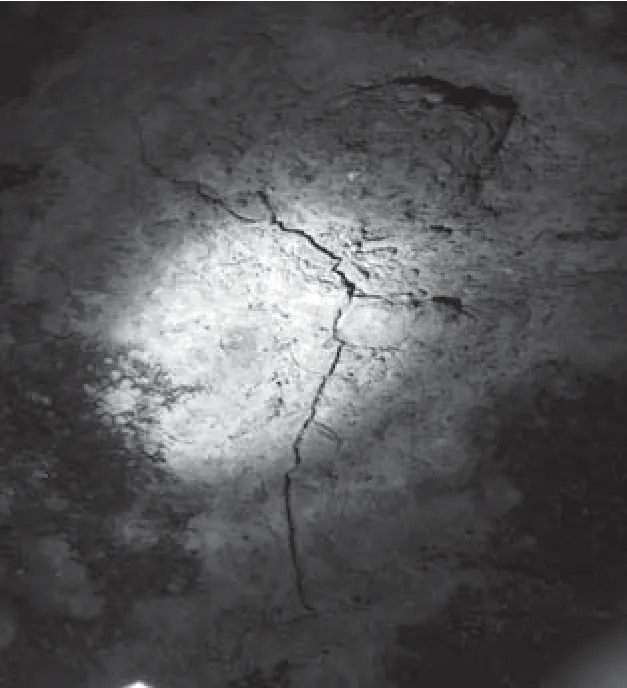

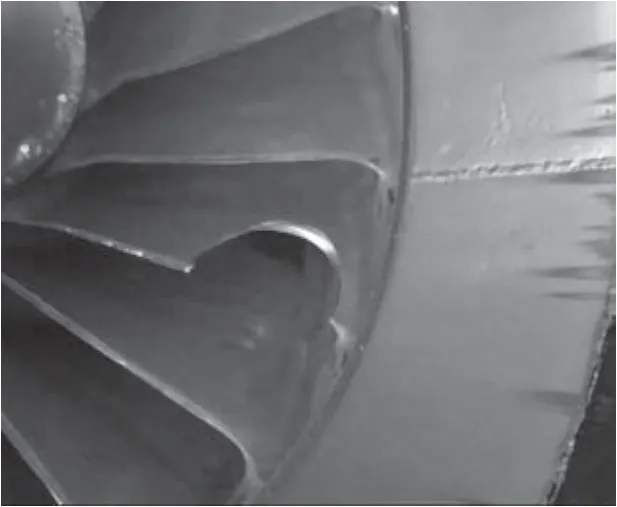

但是,过去的研究多集中于偏心螺旋形涡带引起的小负荷压力脉动,20世纪末开始重视高部分负荷压力脉动[11-13],但对大负荷压力脉动却关注较小。这并不是说大负荷运行时混流式水轮机稳定性问题不突出、不严重,在部分电站就遇到大负荷振动严重的问题,在个别高水头电站还曾出现尾水管底板撕裂(见图1)及转轮叶片掉块(见图2)等故障,初步调查认为源自大负荷涡带压力脉动。

图1 尾水管底板撕裂照片

图2 转轮叶片出水边掉块照片

为了解混流式水轮机大负荷涡带压力脉动的幅频特性及涡带特征,进一步弄清其内在规律,我们进行了混流式水轮机大负荷压力脉动模型试验研究,在测量分析压力脉动幅值、频率特征的同时观测记录了涡带空腔形状,尤其是进行了变空化系数条件下的大负荷压力脉动试验,对大负荷工况的细直涡、鼓形涡、叶道涡及与其对应的压力脉动幅频特性进行了对比分析,论证了直涡存在的合理性及鼓形涡、叶道涡对大负荷压力脉动的危害性。

2 模型试验方法

2.1 试验台及模型机简介

混流式水轮机大负荷压力脉动模型试验研究于2019年8~9月在中国水利水电科学研究院水力机械实验室3号试验台进行。

试验模型机主要参数如下:

模型转轮进水边直径:D1=0.360 9 m

导叶高度:B0=0.112 8 m

导叶分布圆直径:D0=1.178 77D1

活动导叶数:Z0=24

尾水管高度(至导叶中心线):h=3.12D1

2.2 压力脉动试验方法

试验水头为20 m,试验中对尾水管涡带及空化状况进行观测拍照。流道中布置9个测点,蜗壳进口1个测点,显示符号为“HC”;无叶区2个测点,显示符号为“HVS1”和“HVS2”;顶盖+Y和-Y分别布置1个测点,显示符号为“HHCT1”和“HHCT2”;尾水管锥管0.4D2及0.7D2两个高程的+Y和-Y两个测点,其显示符号依次为HD1、HD2、HD3和HD4。

压力脉动试验采集频率为2 560 Hz,对各测点试验数据进行FFT分析,给出频谱分析图、最大的3个分频幅值及其对应的频率。各测点压力脉动幅值ΔH为实测压力脉动按97%置信概率计算的混频峰峰值,HM为相应的试验水头。

常规压力脉动试验在定单位转速n11、定空化系数(σ=0.25)条件下进行,变空化系数试验在定单位转速n11、定单位流量Q11条件下进行。空化系数参考面为导叶中心线。

3 常规压力脉动试验结果

常规压力脉动试验采用A转轮进行,试验中保持单位转速、空化系数不变(σ=0.25)。在每个试验工况,除测量压力脉动外,还对尾水管涡带及空化状况进行拍照。

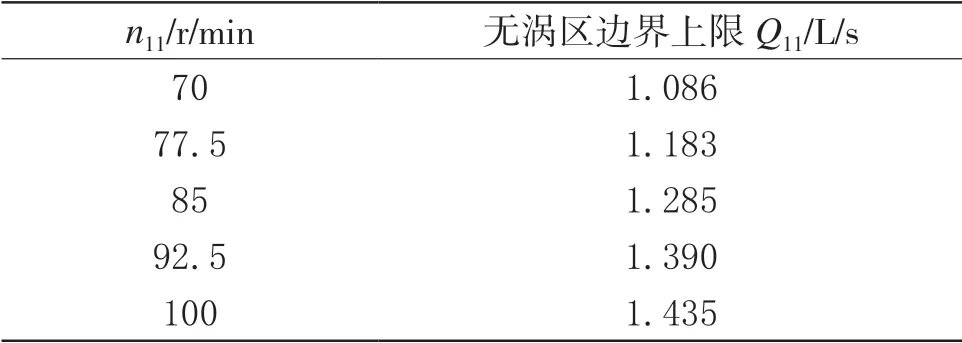

试验在n11为70 r/min、77.5 r/min、85 r/min、92.5 r/min、100 r/min等5个单位转速下进行,而所说的大负荷工况系指单位流量Q11大于无涡区边界上限的工况(见表1)。

表1 A转轮无涡区边界上限

3.1 大负荷压力脉动幅值特性

(1)在所有单位转速,压力脉动幅值均随Q11增加而逐渐增加。

(2)压力脉动最高幅值出现最高单位转速(n11=100 r/min),是最低单位转速(n11=70 r/min)最大幅值的2倍多(详见图3、图4)。

图3 A转轮压力脉动幅值曲线(n11=70 r/min)

图4 A转轮压力脉动幅值曲线(n11=100 r/min)

(3)顶盖内压力脉动幅值大于其他位置,且一般情况下游大于上游。

(4)无叶区压力脉动幅值普遍高于尾水管。

3.2 大负荷压力脉动频率特性

(1)顶盖内压力脉动主频f1多为转轮旋转频率fn(以下简称“转频”),但在部分大负荷工况也出现高频压力脉动(见图5、图6),最高者可达66.5倍转频。

图5 压力脉动频率特性(n11=77.5 r/min)

图6 压力脉动频率特性(n11=92.5 r/min)

(2)无叶区f1多为叶片通过频率fr(fr=fn·Zr,Zr为转轮叶片数,以下简称“叶频”),离转轮更近的HVS2几乎全部为叶频,离转轮稍远的HVS1多为2倍转频。

(3)尾水管f1多为转频或2~4倍转频,也有部分工况低于转频。

(4)蜗壳进口f1波动范围很宽,既有低频(低至0.33fn),又有高频(高达11fn)。

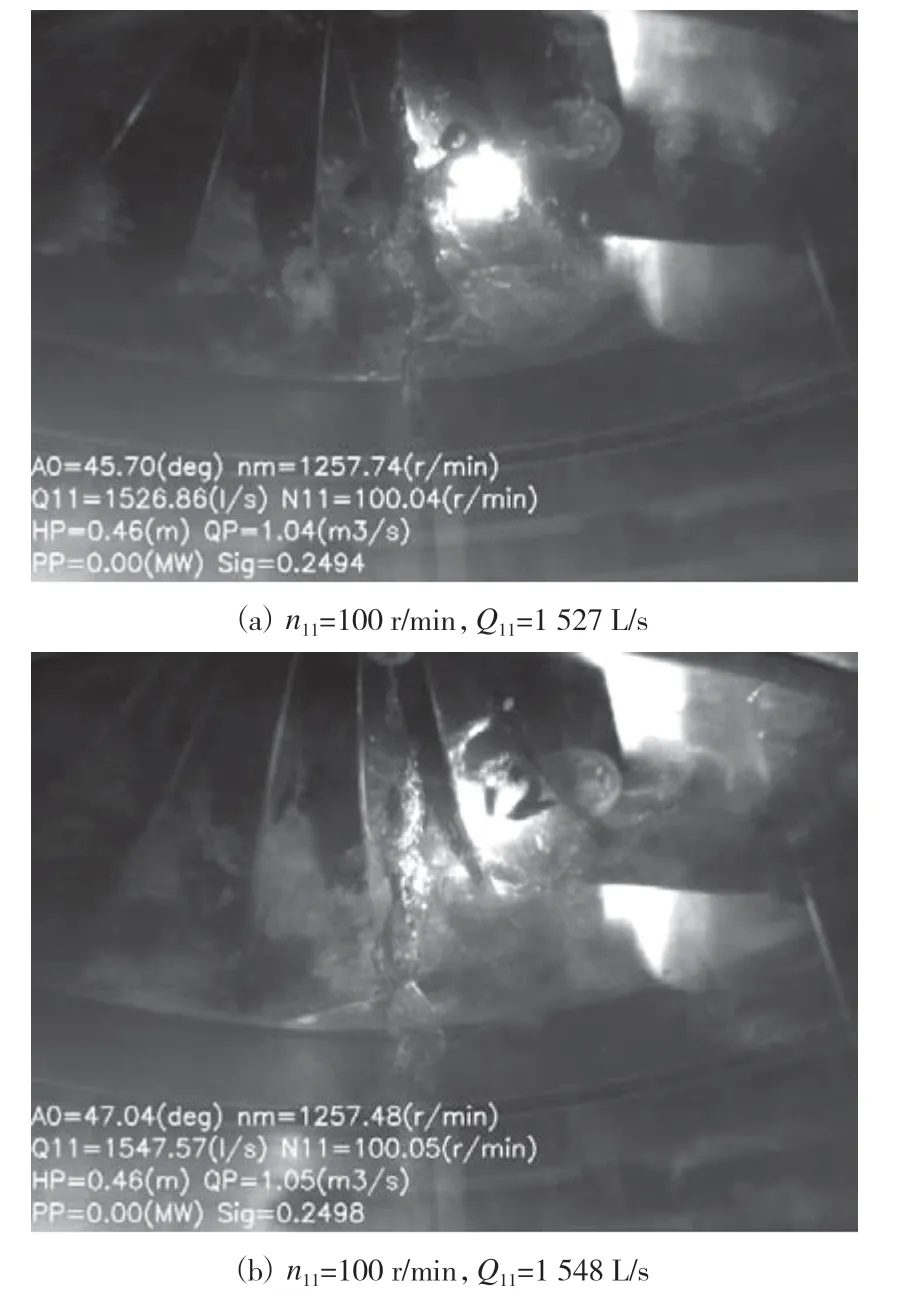

3.3 大负荷工况涡带特征

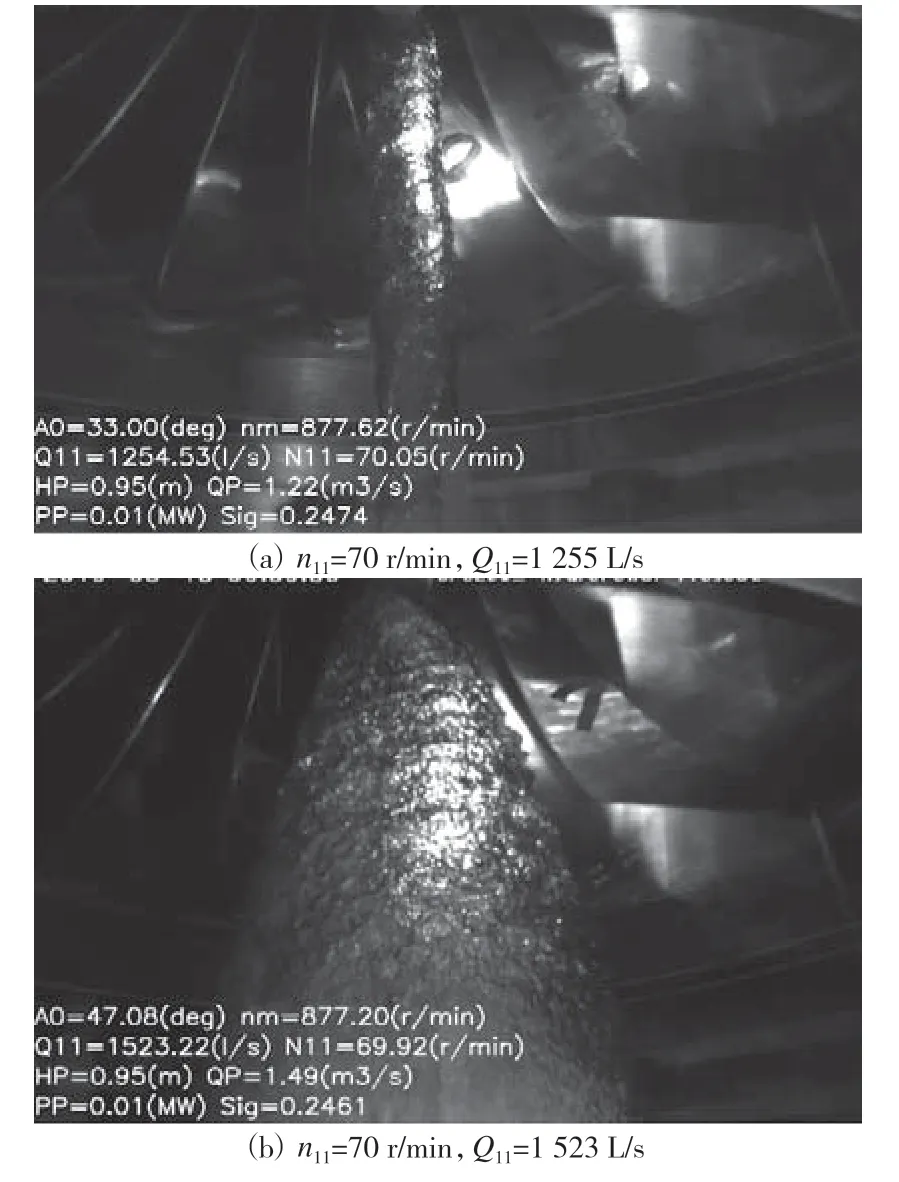

(1)所有工况涡带空腔均为直涡,涡带空腔自转方向为俯视逆时针,和转轮旋转方向相反(见图7、图8)。

(2)在同样n11条件下,涡带空腔直径随Q11增加而增大(见图7)。

(3)在同样Q11条件下,涡带空腔直径随n11增加而减小(见图8)。

(4)涡带直径比较小的细涡多略带弯曲,直径大的涡带则比较直(见图7、图8)。

(5)在部分高单位转速、大负荷工况叶道涡比较严重(见图8)。

图7 不同单位流量条件下涡带空腔对比

图8 不同单位转速条件下涡带空腔对比

4 变空化系数压力脉动试验结果

变空化系数压力脉动试验采用A、B、C 3个转轮进行,通过尾水箱抽真空改变空化系数。

4.1 压力脉动幅值随空化系数变化规律

共选择3个转轮6个工况进行试验,其试验工况参数(n11、Q11)及实测最大值ΔHmax、最大值测点位置、最大值与能量工况(此处指最大空化系数工况)值ΔH0之比ΔHmax/ΔH0、最大值出现之空化系数σ等见表2。

表2 大负荷压力脉动变空化系数试验结果

在表2中,除6号工况压力脉动最大值出现在能量工况外,其余均出现在低空化系数工况,且峰值压力脉动ΔHmax远大于能量工况的ΔH0,半数工况ΔHmax/ΔH0超过10,说明空化系数对大负荷压力脉动幅值影响很大。

在多数工况下,压力脉动最大值出现在最小空化系数工况,见表2的1号、2号、3号及5号工况,3号工况的压力脉动曲线如图9所示。但也有部分工况最大压力脉动幅值并没有出现在最小空化系数工况(如4号工况,见图10),其ΔHmax/H=18.8%,出现在σ=0.15时;在更低的两个空化系数下,该测点(HD3)幅值ΔH/H<2%,甚至低于能量工况。

图9 B转轮变空化系数压力脉动幅值曲线

图10 B转轮变空化系数压力脉动幅值曲线

4.2 压力脉动频率随空化系数变化规律

6个工况的变空化系数试验均分析了压力脉动主频f1,表2所列1号和3号工况f1随σ变化曲线如图11所示。

与常规压力脉动试验类似,大负荷工况f1随σ变化比较乱,顶盖内、蜗壳进口等测点f1跳跃比较大。频率变化最小的是HVS2,其大多数工况f1为叶频;其次是尾水管4测点,多数空化系数下f1=fn,但也有不少工况是多倍转频,最高者可达24倍转频。

图11 压力脉动主频随空化系数变化规律

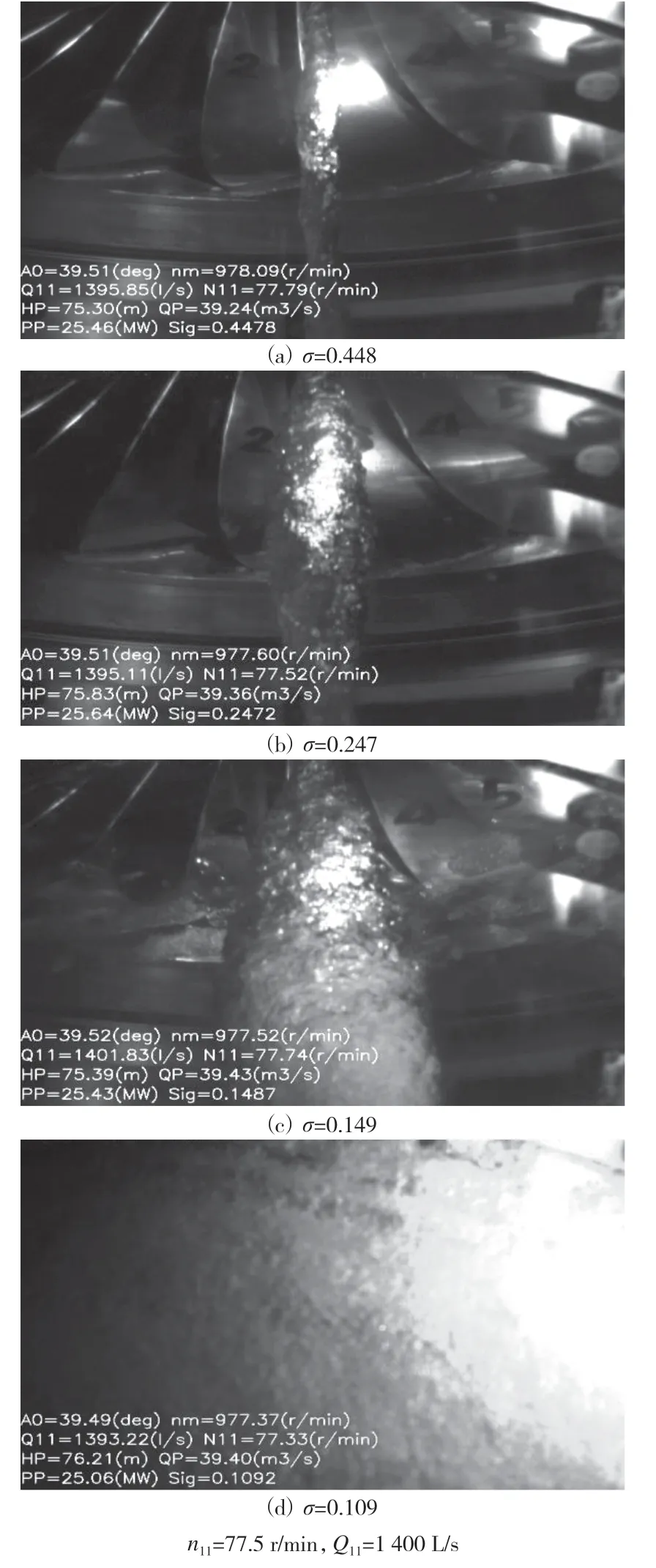

4.3 尾水管涡带空腔随空化系数变化规律

就大多数工况而言,随着空化系数降低,尾水管涡带空腔直径会逐渐增大,如图12所示,其对应的压力脉动幅值变化如图9所示。需要注意的是,由于大负荷对应于大流量,转轮出水边环境压力比较低,在低空化系数条件下,不仅涡带空腔直径会变大,叶道涡也可能因空化而大量“涌现”,如图12中的两个低空化系数工况,σ=0.109时叶道涡几乎连成片。

图12 B转轮变空化系数条件下尾水管涡带照片

5 试验结果分析

5.1 直涡成因分析

在过去的研究中,中国水利水电科学研究院通过大量的水轮机模型试验、水力计算及理论分析,提出了空化空腔危害水力机械稳定性理论[14],并在此基础上论证分析了混流式水轮机转轮出口环量及蜗壳等进水流道来流不均匀对偏心涡带的影响[15],认为转轮出口环量决定了涡带空腔的有无及涡带空腔尺寸大小,而蜗壳等进口流道带来的进口压力是否均匀则影响着涡带偏心距大小。

由图8及图12可见,所有大负荷工况的直涡均为俯视逆时针旋转,与俯视顺时针旋转的转轮转向相反。这明显不同于小负荷工况的偏心螺旋形涡带,涡带空腔顺时针旋转,和转轮旋转方向相同。

在小负荷工况,流速分布不均匀,有可能在尾水管形成较大偏心力,把涡带空腔推离旋转中心,形成偏心涡带。但是,在大负荷工况,流速会变得均匀,但再均匀也不会使得尾水管偏心力等于0。问题在于:既然偏心力不等于0,直涡是如何形成的?

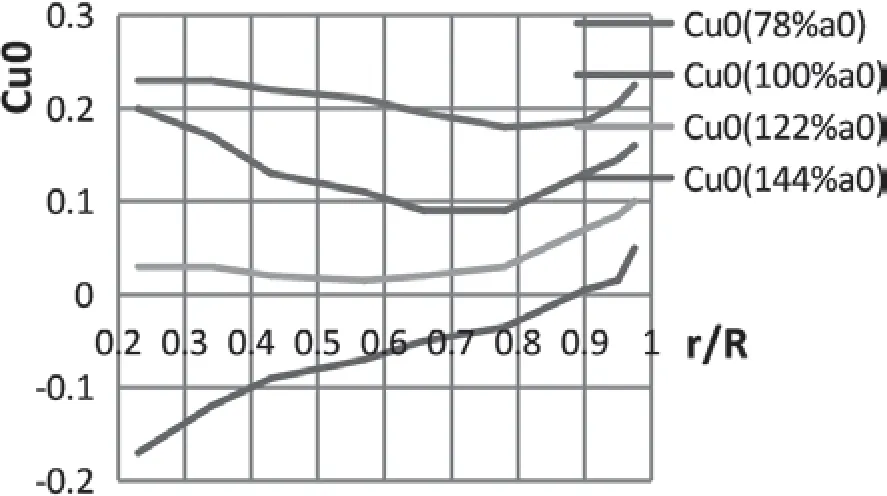

图13是文献[16]介绍的混流式水轮机转轮出口流速场测量结果,其中Cu为绝对流速环向分量。在图13中,横坐标为测点半径r和尾水管锥段边壁处半径R之比,而纵坐标是Cu0=Cu/(2g∙H)1/2(其中g为重力加速度,H为水头)。在大负荷工况,小半径处的Cu甚至是负值,与转轮旋转方向相反。

由图13可知,在大负荷(144%a0,其中a0为导叶开度)的小半径处,Cu为负值,且r越小Cu绝对值越大。在r小于泄水锥半径的区域内,水流为自由涡[17],保持Cu∙r=const,假定其为常数C0,则Cu=C0/r。与偏心力平衡的离心力和Cu的平方成正比,和涡带公转半径r成反比,说明离心力和r的3次方成反比,这就造成离旋转中心越近(即半径越小)离心力越大,并进一步导致:涡带直径越大,承受偏心力越大,与其平衡的离心力也越大,涡带公转半径越小,涡带越直。

图13 转轮出口流速环向分量沿半径分布[18]

5.2 大负荷压力脉动来源探讨

由图7可知,在n11=70 r/min,随Q11增加涡带空腔直径增加;由图3可知,在大负荷范围内,随Q11增加压力脉动幅值增加。在变空化系数试验中,随空化系数降低会导致涡带空腔直径增大(见图12),这同时会伴随着压力脉动幅值的增大(见图9、图10)。这些都证明,直涡也会像小负荷偏心螺旋形涡带一样对压力脉动造成很大影响。

但是,涡带直径大小对压力脉动幅值的影响并不是单调的单一方向变化。将图8的两个涡带对照,显然n11=77.5 r/min工况比n11=92.5 r/min工况涡带空腔直径更大,但却是n11=92.5 r/min工况幅值更高,而最大值却出现在涡带空腔直径更细(见图14)的n11=100 r/min工况(见表3)。

由图14和图8还可发现,在这些高单位转速、大负荷工况,除存在直径很小的细直涡外,还可见叶道涡存在,是叶道涡和大负荷直涡共同造就了大负荷压力脉动,尤其是尾水管4个测点的压力脉动。

在最优单位转速及低单位转速,涡带空腔尺寸大小是影响压力脉动幅值的主要因素。由表3及图7、图8可知,1号工况涡带空腔直径大于2号工况,而尾水管压力脉动幅值也是1号工况大于2号工况;这说明,尾水管压力脉动幅值基本和涡带空腔直径正相关。

图14 A转轮大负荷尾水管观测照片

表3 大负荷部分工况压力脉动最大值

但是,在高单位转速,特别是大负荷大流量,有可能在转轮叶片进口产生正面脱流,并在较低空化系数下形成叶道涡,详见图8b、图12c、图12d及图14;在小空化系数还可能导致叶道涡延伸到尾水管,甚至将其完全雾化(见图12d)。该延伸到尾水管的叶道涡空化空腔随尾水管水流旋转,遇到低压时空腔膨胀,遇到高压时空腔收缩或溃灭,产生叶道涡压力脉动,使尾水管压力脉动幅值整体上升。以表3中4号工况为例,其涡带空腔直径很小(见图14b),压力脉动幅值应小于2号工况;但由于此时叶道涡严重,导致该工况尾水管压力脉动幅值不降反升。

需要强调说明的是,当空化系数特别小时,尾水管空化严重,叶道涡空化空腔可能会形成图12d所示的连片雾状,当其旋转经过所谓的高压点时也不会使叶道涡空腔溃灭,只是造成少量收缩,使尾水管上部2测点(HD1和HD2)压力脉动不升反降(见图9)。在尾水管下部测点(HD3和HD4),却可能因压力高而雾化较轻,给叶道涡溃灭-膨胀循环留出了压力及空腔体积变化空间,使HD3及HD4测点压力脉动幅值大幅上升(见图9)。

此外,由于叶道涡压力脉动会引起周围水体的膨胀-收缩变化,其极易通过间隙传播,且可能因间隙空间狭小、间隙内存在空化而放大尾水管膨胀-收缩型压力波,将放大后压力脉动传播到转轮进水边,在顶盖内、无叶区等高压侧测点引起更高幅值压力脉动。比较表3中1号和4号工况高压侧压力脉动最高值、尾水管压力脉动最高值可知,4号工况高压侧压力脉动最高值是尾水管最高值的2.78倍,其叶道涡空化严重;而1号工况高压侧压力脉动最高值是尾水管最高值的1.49倍,其未见叶道涡。转轮出水边可见的叶道涡是造成4号工况高压侧压力脉动幅值大幅度增加的重要原因。

叶道涡引起的空腔膨胀-收缩(或溃灭)压力波也可以施加给转轮,造成转轮叶片断裂(见图2);向尾水管下部传播,施加给尾水管底板,造成尾水管底板撕裂(见图1)。

6 结论

综上所述,可得如下结论:

(1)大负荷压力脉动幅值随单位转速和单位流量增加而增大,顶盖及无叶区压力脉动幅值均高于尾水管;随着空化系数降低,多数工况压力脉动幅值会大幅度增大,但在更低空化系数下有可能又大幅度降低。

(2)大负荷工况尾水管涡带为直涡,涡带空腔直径随单位流量增加而增大,随单位转速增加而减小,随空化系数降低而增大。

(3)大负荷工况尾水管压力脉动主频以转频为主,其余为2~4倍转频或低于转频。

(4)叶道涡和直涡是引起大负荷压力脉动的两个主要因素。

(5)大负荷的直涡和转轮出口的负环量及尾水管中心区域的自由涡有关。

——“AABC”和“无X无X”式词语