叠氮化铜含能材料研究进展

刘旭文,胡 艳,叶迎华,沈瑞琪

(1. 南京理工大学化工学院,江苏 南京 210094;2. 微纳含能器件工信部重点实验室,江苏 南京 210094)

1 引言

重金属叠氮化物是起爆药中重要的一类[1],通常认为,其中符合实际应用要求的是叠氮化铅和叠氮化银。迄今为止,叠氮化铅仍然是工程应用中难以代替的常用起爆药。但它们的缺陷也是明显的。据Lamn‑evik[2]研究,在干燥的条件下,叠氮化铅可以稳定存在,但在有二氧化碳存在的潮湿环境中,叠氮化铅会与水分反应生成碱式叠氮化铅和叠氮酸(HN3)气体,分解产生的HN3可能与铜反应生成极为敏感的叠氮化铜。因此,叠氮化铅不能装填于铜质器件中,这是其在应用中存在的最大缺陷之一,也是铜管没有在雷管中广泛使用的原因所在[3]。叠氮化银很难被广泛应用的主要原因则是其过高的生产成本。自1945 年首次报道其被应用于武器弹药中直到现在,叠氮化银也只在少数特殊的微型雷管中得到应用[4]。更重要的是,新型含能器件微型化、芯片化、集成化、智能化的发展趋势对火工药剂的能量密度提出了更高的要求,而随着可持续发展理念的深入人心,含铅起爆药的毒性问题也日益引发担忧[5-6]。长期以来,研究者们致力于寻找一种环境友好型并且低成本的高能替代物。

叠氮酸的铜盐包括正盐和碱式盐,其中一价的叠氮化亚铜(CuN3)二价的叠氮化铜(Cu(N3)2)作为起爆药最具应用前景。叠氮化铜的研究历史较为悠久,1898 年,Curtius 和Risson[7]通过混合稀的硫酸铜和叠氮化钠水溶液,制得带1/2 或1 个结晶水的叠氮化铜。1943 年,Stromanis 等[8]制备得到其纯态化合物。由于其极度危险,研究者们对待它非常谨慎。2001 年,Torbjom Lindblom 等[9]报道了一种 以 傅 里叶变换红外 光 谱(Fourier Transform Infrared Spectrometer,FTIR)检测叠氮化铜的方法,这种定量分析的方法比众所周知的使用氯化铁鉴别低浓度的叠氮化铜的方法具有更高的准确性。研究者希望借此灵敏地检出叠氮化铜以消除危险。一直以来,制约叠氮化铜应用于武器装药和实际工程中的主要因素是其过高的感度。叠氮化铜的摩擦感度高于叠氮化铅,摩擦感度测试中,叠氮化亚铜50%概率发火的质量为30 g,而相同发火概率下叠氮化铅的质量则是80 g[1]。关于其撞击感度,不同 文 献报道 的 数 据 不 同,Kabik[10]和Lamnevik[1]报道叠氮化铜的撞击感度高于叠氮化铅,而Fedoroff 则称其撞击感度低于叠氮化铅[11]。相对于其机械感度,更让人担忧的是叠氮化铜极高的静电感度,即使是羽毛轻轻刮过其表面引起的静电都可能导致其爆炸[1,11]。

随着武器弹药的不断更新和军事科技的发展,传统火工药剂愈发无法满足先进武器装备的需求。叠氮化铜由于其绿色高能的特性,重新走入研究者的视野。相比较于雷汞、叠氮化铅、斯蒂芬酸铅等传统含重金属起爆药,叠氮化铜对环境的污染危害更小,而且具有更优异的起爆性能,0.0004 g 的叠氮化铜即可引爆太安(季戊四醇四硝酸酯,PETN)[5]。如能将叠氮化铜作为起爆药应用于火工品换能元件中,一方面可以减小含能材料所占的体积,另一方面可以在有效提高含能器件的输出能量的同时降低所需的输入能量,满足亚毫克级装药可靠起爆次级装药的需求和微爆炸序列对起爆药的要求。尤其引起兴趣的是,叠氮化铜可以通过铜单质与叠氮酸进行原位反应制得,这不仅可以省去装药、压药等操作,避免直接接触药剂,也顺应了MEMS 火工品发展趋势对火工药剂新型装药方式的要求[8]。近年来,研究人员从晶体结构理论研究、合成方法、复合含能材料的设计与制备以及它在微型装药中的实际应用等方面,对叠氮化铜开展了较为广泛的研究,以期提高其静电安全性和MEMS 兼容性。然而,由于其危险性和易爆性,仍然缺少对其系统、深入的了解,连最基本的爆速、爆压等爆轰参数等也缺乏详细的文献报道[12-13]。为总结叠氮化铜含能材料研究进展,推动实现其潜在应用前景,本文从理论研究、合成方法、复合材料结构设计、实际应用和性能测试等方面,对国内外基于叠氮化铜的含能材料的研究进展进行了总结,以期为同行继续深入系统地开展基于叠氮化铜含能材料的研究提供有益参考。

2 叠氮化铜的晶体结构

制约叠氮化铜实际应用的关键因素是其过高的感度。含能材料的感度本质上由其自身的晶体结构所决定,因此,以近代量子化学的方法,从离子结构和化学键键能角度了解叠氮化铜的性质,理解其结构‑性能的关系,不仅具有重要的理论意义,也可为改进其性能以及理解其成键、起爆机理提供指导。H D Fair 和F Walker 等[14]曾经验性地总结了金属叠氮化物的晶体结构和理化性质之间的规律,而南京理工大学的肖鹤鸣教授则是最早通过量子计算的方法研究金属叠氮化物能带结构的研究者之一[15]。1997 年,肖鹤鸣等人利用DV‑Xα方法和EH‑CO 法较为系统地研究了金属叠氮化物的基态、激发态及其具阳离子空位体系的电子结构,并且着重探讨了其结构与感度、导电性之间的规律。对于重金属叠氮化物,作者用EH‑CO 法具体阐明了对其能带结构的研究。考虑到DV‑Xα法和EH‑CO 法仍是半经验的计算方法,2005 年,居学海等人[16]在前人工作的基础上,以“从头算”(ab initio)的方法研究了铜的叠氮盐晶体,计算了其能带和电子结构,揭示了其成键特征。作者研究了叠氮化铜的晶格能,并阐明其导电性和爆炸性,还预测了其弹性系数。金属叠氮化物的叠氮根离子失去电子变为自由基是其热解的关键步骤,失去的电子被金属离子所捕获,使其还原为金属原子。因为叠氮根的端位氮原子(NT)与金属离子在空间上相近,而晶体的最高占据分子轨道(Highest Occupied Molecular Orbital,HOMO)和最低未占分子轨道(Lowest Unoccupied Molecular Orbital,LUMO)主要由NT的原子轨道组成,故可进一步推测叠氮根失去电子的关键过程为NT上的电子由HOMO 向LUMO 的跃迁,然后电子再向金属离子转移。这种跃迁越容易,则其起爆感度越大,即符合最易跃迁原理。2006 年,A. B. Gordienko 等[17]在密度泛函理论的框架内完成了对叠氮化亚铜电子结构的自洽计算,并使用电子密度图分析了其化学键的结构(图1)。结果表明,叠氮化亚铜的电子结构具有其他重金属叠氮化物的一般固有特征:即金属阳离子的半核状态(Semicore States)在N3‑的电子光谱的实质性重建过程中发挥了重要的作用,并由此产生了化学键中的共价成分。

金属叠氮化合物,从不具有含能特性的叠氮化钾、钝感的叠氮化锂到极度敏感的叠氮化铜,呈现了一个递增的感度范围,而其生成焓等参数不能够反映它们感度的规律。2010 年,Michael 等[18]类比有机类含能材料感度的预测方法,通过分子模拟计算对金属叠氮化物的结构与其感度的关系开展了研究。作者对一些已有的金属叠氮化物的结构进行分析,以此来确定其理想晶胞中的原子间距,尤其是未成键的氮原子和与其相邻叠氮根离子间的距离。进一步地研究发现,未成键的氮原子之间的距离与金属叠氮化物的撞击感度之间有着密切联系。较短的未成键氮原子的距离缩小了原子的运动范围,减少了原子形成产物所需的移动距离,这会导致其具有更快的分解速度,并显著地影响着化合物的感度。相邻叠氮离子间未成键的氮原子之间的距离越小,其感度就会越高。这个关系比生成焓、晶格能和所含阳离子的电离电势和感度之间的关系都更为可信。叠氮化铜未成键氮原子之间的距离最小,为254.8 pm,因此其感度也最高。

图1 CuN3的晶体结构和电子密度图[17]Fig.1 Crystal structure and electron density maps for the CuN3 compound[17]

以上关于叠氮化铜或叠氮化亚铜晶体结构的理论计算都是基于传统的晶体结构,而传统的CuN3的晶体结构可以简单地描述为由沿着晶胞的体对角线的定向的Cu+和N3‑基团所构建的三维网络结构。但是根据理论计算,应当存在一种基态的CuN3晶体结构[17]。意外的是,这种基态的CuN3直到2014 年才被发现,Richard Dronskowski 等[19]意外地合成了高能的CuN3的多晶型化合物,即β‑CuN3。作者将Cu2+盐和NaN3溶液混合以形成棕色沉淀,然后加入Na2SO3,生成α‑CuN3和β‑CuN3的 混 合 物。几个小 时 后,整 个沉淀物转变为纯相的β‑CuN3。α‑CuN3和β‑CuN3从X 射线衍射谱图(X‑ray diffraction,XRD)上就很容易区分开,因为它们的布拉格反射差异很大。β‑CuN3具有类似于石墨的层状结构(图2),作者通过电子结构计算和实验表明,β‑CuN3比传统的α‑CuN3更稳定。而且,根据计算出的声子密度,β‑CuN3在热化学上是亚稳态的。此外,β‑CuN3在石墨烯样的层状结构内表现出负的热膨胀性。电子结构理论证实了本项工作中发现的β‑CuN3就是被忽略了数十年的铜的基态叠氮化物。值得注意的是,水溶液中从α‑CuN3到β‑CuN3的相变过程的机理仍未得到解释。

图2 α‑CuN3和β‑CuN3的晶体结构[19]Fig.2 Crystal structure of α‑CuN3和β‑CuN3[19]

如前所述,国内外研究者们对于叠氮化铜的晶体结构已开展了一些研究,但关于叠氮化铜乃至金属叠氮化物的离子层面上的研究仍然较为初步、未成系统,一些关键性机理仍有待阐明。如能借助量子化学计算等手段更为深入地理解叠氮化铜的成键特征和能带结构,从晶体结构的微观本质上将其感度、起爆性能和导电性等宏观性能有机连接起来,将会有助于从理论上解释乃至预测叠氮化铜作为起爆药的释能特性,并且对将其改性应用于工程实践和武器装备中具有指导意义。

3 叠氮化铜的制备方法

3.1 退火法制备叠氮化铜

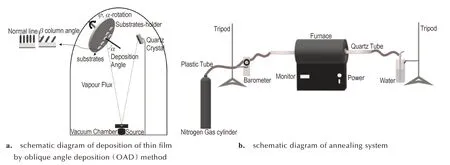

2013 年,Amir Lotfi‑Kaljahi 等[20]报道了一种利用铜膜在氮气气氛下退火的工艺合成叠氮化铜薄膜的策略。作者用电子束沉积法在0°和40°两种不同的沉积角度下,将80 nm 厚的铜薄膜沉积在玻璃基板上,并在不同温度的氮气气流下进行退火。结果表明,在0°倾斜角下制备的样品中未发现叠氮化铜的形成,而对在40°倾斜角下制备的样品的XRD 谱图清楚地表明了叠氮化铜的形成。作者分析认为这与膜的孔隙率有关,相对于垂直沉积,以一定角度倾斜沉积时膜的比表面积更高。而随着退火温度的提高,晶粒尺寸和表面粗糙度也相应增加。为了进一步研究以这种工艺所制备的叠氮化铜薄膜的性质,2019 年,Hadi Savalonia等[21]分别在0°和40°下在玻璃上沉积厚度为100 nm的铜膜,并在氮气下进行退火(图3)。XRD 图谱证实了40°下沉积的薄膜中形成了叠氮化铜。通过对样品的光学性质进行研究,结果表明,退火温度、入射光的偏振和沉积角度对光的色散行为均有影响。分析样品的表面形态,可以观察到晶粒尺寸随退火温度的变化,作者分析认为这可能是由于氮元素的扩散和渗入这两个过程之间的竞争所致。

图3 电子束沉积法及退火法制备叠氮化铜的装置示意图[21]Fig.3 Schematic diagram of equipment for preparing copper azide by OAD and annealing method[21]

值得注意的是,以退火法制备出的叠氮化铜膜的含能性质并未得到充分地研究,目前的工作仅限于对其物相成分的初步表征,而且,以这种技术制备的叠氮化铜膜并非是纯相的含能膜,其中还有单质铜的存在。如能进一步优化改进工艺,使得退火后得到的薄膜为较纯的叠氮化铜膜,并进一步对其能量释放特性开展研究,或许能够为基于叠氮化铜的含能芯片的制造工艺开拓新的思路。这种方法在其制备过程中不涉及具有危险性的叠氮酸气体,其所展现出的安全性较之目前常用的气固相原位反应具有显著优势,其劣势则在于其反应产物不纯。

3.2 气固相原位反应制备叠氮化铜

制备叠氮化铜最为常用的工艺是以铜单质或氧化铜与叠氮酸气体进行原位反应,气固相原位反应制备叠氮化铜的典型反应式如下[14]:

Turrentine 和Moore 等[22]报 道 了 一 种 不 同 的 反应,铜单质与叠氮酸原位反应生成叠氮化铜的同时还有叠氮化铵和氮气生成:

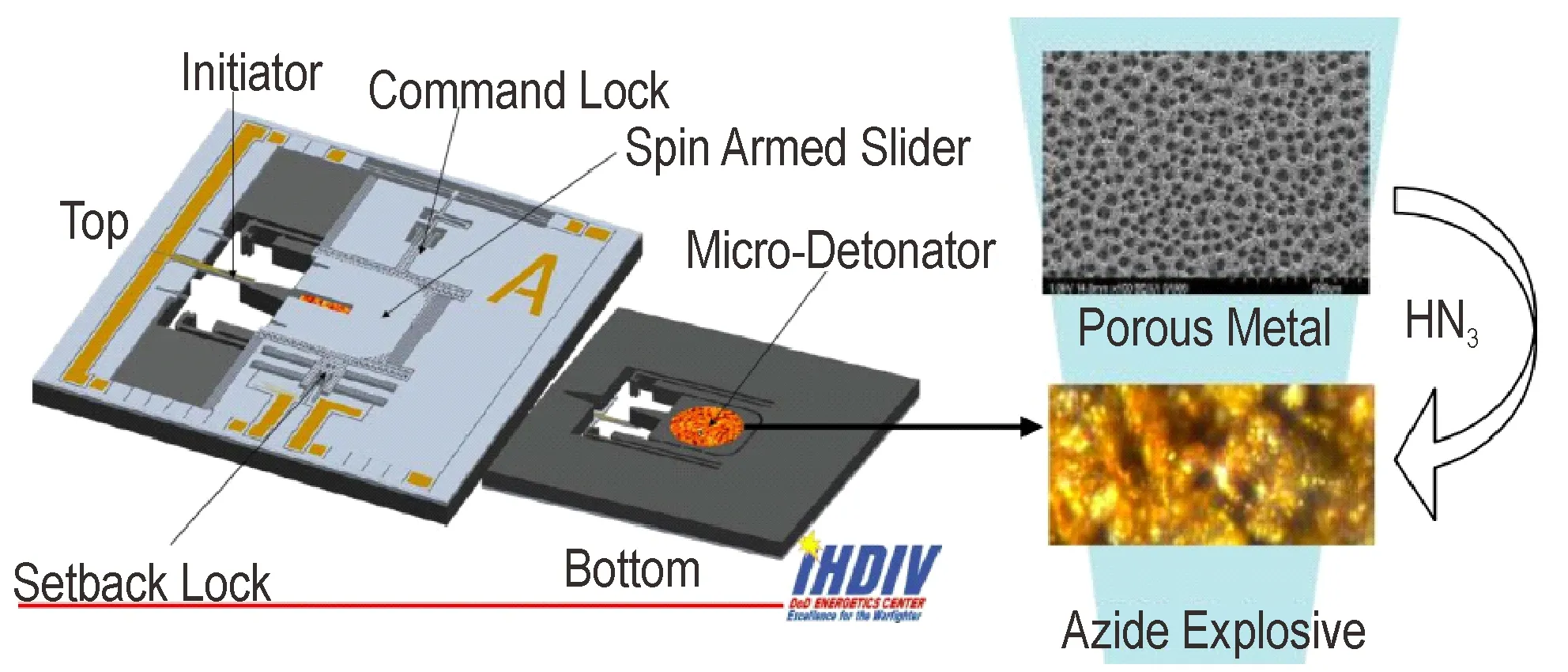

气固相原位反应制备叠氮化铜这一技术最早应用于武器装备中是在2007 年,Toon John[23]报道,美国乔治亚技术研究院和海军水面作战中心合作,以模板法制备了微纳米结构的多孔铜,并将其集成于芯片中,再通过原位反应生成叠氮化铜起爆药,实现了MEMS引信的批量化制备。从制备方法而言,这项工作为叠氮化铜的合成提供了思路,即利用多孔铜作为前驱体,使之与叠氮酸气体发生气固相原位反应,制得叠氮化铜含能材料。

从反应过程看,气固相叠氮化反应的充分进行要求叠氮酸气体与固相的金属或金属氧化物之间具有较大的接触面积,因此研究者们致力于设计并制备多孔铜、铜纳米线阵列等比表面积较大的不同形貌的铜前驱体。

2012 年,张方等[24]通过电沉积法在一侧镀金的氧化铝模板的孔道中制备了铜纳米棒阵列。随后,通过气固相原位反应合成了叠氮化铜纳米棒。在反应过程中,纳米棒形貌发生改变并且其尺寸变大(图4)。XRD 谱图表明,叠氮化铜纳米棒的晶型为正交晶系,并且其在(110)晶面上优先生长。热分析结果表明该方法制备的叠氮化铜纳米棒在204.84 ℃存在一个尖锐放热峰,具有很快的分解速度。

图4 叠氮化铜纳米线阵列的SEM 显微照片[24]Fig.4 SEM micrograph of copper azide nanowire arrays[24]

如前所述,除纳米棒结构以外,多孔结构的纳米铜也适合于进行气固相反应。2015 年,李娜等[25]采用氢气泡作为模板制得多孔铜,然后利用气固相原位反应使多孔铜与叠氮酸气体反应生成斜方晶系的叠氮化铜。作者对所制备含能材料的放热特性进行了分析,结果表明,在178~240 ℃,叠氮化铜有较强的放热峰,放热量为3116.86 J·g-1。作者还研究发现[26],叠氮化反应时间对叠氮化产物影响较大,叠氮化反应12 h时,反应制备的产物为较纯的叠氮化亚铜,反应24 h和36 h 时均为叠氮化亚铜和叠氮化铜的混合物,而叠氮化反应48 h 后得到的是较纯的叠氮化铜。由此可以推断叠氮化机理是:多孔铜首先与叠氮酸反应生成叠氮化亚铜,随着反应时间的增加,叠氮化亚铜继续与叠氮酸反应生成叠氮化铜。叠氮化反应中,铜的价态也会影响叠氮化反应产物:当叠氮化反应时间均为12 h,纯多孔铜的叠氮化产物为叠氮化亚铜;但多孔铜经过部分氧化后,含有CuO、Cu2O 和单质铜,其叠氮化反应的产物同时存在叠氮化亚铜和叠氮化铜。说明CuO 与单质铜相比,更易与叠氮酸反应生成叠氮化铜。通过高速摄影仪记录所制备多孔叠氮化铜的点火起爆过程,结果表明Cu(N3)2反应迅速,并释放大量N2,具备可观的爆炸威力。

除了氢气泡法之外,研究者们还探索了不同的制备多孔铜前驱体的方法,例如通过煅烧铜盐的手段制备多孔铜。2016 年,李兵等[27]将超细草酸铜晶体通过煅烧分解的方法制备了纳米多孔铜,进而与叠氮酸反应得到集成的叠氮化铜。除了前述反应时间和铜的价态之外,多孔铜的尺度对于其叠氮化反应也具有重要影响[28]。为阐明多孔铜尺度与叠氮化反应程度的关系,作者研究了不同尺寸的铜颗粒和不同厚度的块状多孔铜的转化率,结果表明,当铜颗粒尺寸约0.5 μm时,基本能与气体叠氮酸完全反应;当多孔铜厚度为0.2 mm 时,其叠氮化的转化率大于97%。作者发现,对块状多孔铜而言,在反应初期,叠氮酸气体能够快速渗透进入多孔铜的内部,一段时间后,由于反应产物膨胀,产物层阻塞表面的孔隙,使得叠氮酸气体进入多孔铜内部的阻力增大,最终导致反应愈发难以进行。这项工作有助于认识块状多孔铜与气体叠氮酸的反应特性以及进一步改善块状多孔铜前驱体的形貌设计以利于叠氮化反应的充分进行。

除氢气泡法和煅烧分解法以外,还可以通过聚苯乙烯(Polystyrene,PS)模板法和直写打印技术制备多孔铜前驱体。这种方法的优势在于,可以通过控制模板的大小实现对多孔铜前驱体密度的精确调节。2018 年,Yu 等[29-30]以PS 微球为模板,在其表面化学镀铜制备PS/Cu 核壳微球,并通过预成型烧结除去PS,然后将其分别在N2气氛下和空气中加热400 ℃预成型烧结除去PS 制备了厚度为100 nm 的Cu 空心微球和200 nm 的CuO 空心微球(图5)。作者通过改变PS 的粒径大小和镀液的装载量实现对纳米多孔铜密度的控制。采用纳米多孔铜和多孔氧化铜制备了叠氮化铜。研究了纳米多孔铜孔径、反应时间以及密度等对叠氮化反应的影响,并分析得到了干燥与潮湿环境下铜的叠氮化反应机理。

图5 PS 模板制备纳米多孔铜的示意图[30]Fig.5 Schematic procedure of nanoporous copper fabrication[30]

为了阐明叠氮多孔铜的气固相原位叠氮化反应速率以及固体转化率与前躯体多孔铜的粒径、孔隙率、装药高度以及反应时间等因素之间的关系,2018 年,张蕾等[31]建立了二维稳态气固未反应核数学模型,对叠氮多孔铜原位合成过程中的晶体生长机制和动态过程进行模拟。作者通过未反应核模型方法较准确地预测了叠氮多孔铜的合成过程。引入模拟仿真方法分析铜的叠氮化过程,可以显著降低实验成本,得到较佳的工艺参数,提高叠氮多孔铜的合成效率。

2018 年,张蕾等[32]设计并制备了一种用作直写打印制备叠氮化铜前驱体的油墨(图6)。作者将用作发泡剂的十六烷基三甲基溴化铵(CTAB)和用作泡沫稳定剂的十二烷醇添加到粘合剂中,以产生大量气泡。将质量分数为40%的纳米铜粉添加到粘合剂中,获得三维多孔铜的前驱体油墨。在原位气固相叠氮化反应后,铜前驱体油墨完全转变为叠氮化铜。这种直写技术有利于对敏感的叠氮化铜装药的精确控制。作者设计了一种爆炸装置以验证所制备的叠氮化铜的爆炸性能,结果表明,它可以可靠地引爆六硝基六氮杂异伍兹烷(CL‑20)。

通过气固相原位反应制备叠氮化铜含能材料是目前最常见的手段,其优势是反应过程稳定可靠,而且,通过铜单质或氧化铜与叠氮酸气体进行气固相原位反应制得叠氮化铜,这不仅可以省去装药、压药等操作,也顺应了MEMS 火工品发展趋势对火工药剂精密可靠装药的要求。但其缺点也是明显的:首先,传统的气固相叠氮化反应历程较长,往往大于12 h;其次,反应过程中还会产生叠氮酸气体,这增加了反应的危险性。这两个缺点都阻碍了基于叠氮化铜的含能材料的规模化量产。因此,近年来,研究者们探索了一种电化学辅助制备叠氮化铜的策略,以解决气固相原位合成叠氮化铜含能材料反应效率较低、反应过程较危险的问题。

图6 多孔铜前驱体油墨的示意图和SEM 图[32]Fig.6 Schematic and SEM image of porous copper precursor ink[32]

3.3 电化学辅助制备叠氮化铜

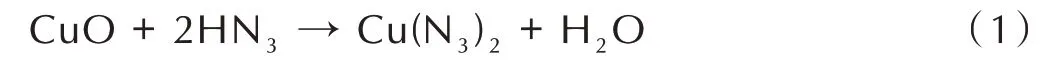

2019 和2020 年,俞春培等[33-34]报道了一种用于制备叠氮化铜含能薄膜的安全有效的电化学辅助液固相叠氮化策略。作者使用CuO 纳米棒阵列和多孔铜薄膜作为前驱体,通过电辅助叠氮化法在NaN3溶液中原位合成了叠氮化铜薄膜。所得的含能薄膜的静电感度值是纯的叠氮化铜粉末的16 倍。另外,作者还通过密度泛函理论计算来阐明液固相叠氮化过程的反应路径(图7)。在这种合成工艺中,可以通过改变电流密度和叠氮化时间来对叠氮化过程进行调节,并且能够大大缩短反应时间,将原本需要12 h 以上的反应历程缩短到10 min 左右(图8)。由于安全的合成工艺以及与MEMS 技术的高度兼容性,所制备的叠氮化铜薄膜有利于直接集成到微点火器中并且有望应用于新型微纳含能器件。此外,这种电化学辅助合成策略不仅为扩展重金属叠氮化物的制备途径提供了新思路,而且有望将之应用于其他类型含能材料的合成当中。

值得注意的是,受制于工艺流程,对于粉末样品而言,电化学辅助液固相叠氮化反应存在其局限性。由此可见,研究者们应当依据所构建的叠氮化铜含能材料的物理化学特性、应用场景,选择与之相适应的叠氮化反应策略,并在进一步深入研究叠氮化反应机理的基础上开发探索先进的新型叠氮化工艺,以适应火工药剂的性能和装药要求。

图7 氧化铜的液固相叠氮化反应机理和反应历程示意图[33]Fig.7 Schematic diagram of the liquid‑solid phase azide reaction mechanism and reaction process of CuO[33]

图8 电化学辅助合成叠氮化铜薄膜的示意图[34]Fig.8 Schematic diagram of electrochemically assisted syn‑thesis of copper azide film[34]

4 基于叠氮化铜的复合含能材料

一直以来,制约叠氮化铜应用于武器装药和实际工程中的主要因素是其过高的静电感度。近十年来,研究者们致力于将叠氮化铜与多种碳材料进行复合,借助碳材料优异导电性提高基于叠氮化铜的复合含能材料的静电安全性。其中典型的思路主要有以下三类:将叠氮化铜填充到一维的碳纳米管(Carbon Nanotubes,CNTs)中;利用含铜的金属有机框架材料(Metal‑Organic Frameworks,MOFs)或其他聚合物为前驱体,通过煅烧和气固相叠氮化反应得到被碳骨架包覆的叠氮化铜复合含能材料;以及将叠氮化铜与石墨烯等其他碳材料进行复合。

4.1 内嵌叠氮化铜的碳纳米管复合含能材料

最早开展基于叠氮化铜的复合含能材料研究的是Forohar Farhad 等[35],其思路是将叠氮化铜填充到碳纳米管中,为此,前期工作中他们验证了市售碳纳米管在长期暴露的过程中也不会与叠氮酸气体发生反应,故此可以作为金属叠氮化物的纳米容器。2010 年,该课题组的Pelletier Valarie 等[36]通过毛细作用将溶胶凝胶法制备的氧化铜颗粒填入碳纳米管的中空管腔中,然后在氢气氛围下将氧化铜颗粒还原成铜,铜与叠氮酸气体在碳纳米管中原位生成叠氮化铜。碳纳米管所具有的导电特性可驱散电荷,因此能够降低叠氮化铜的静电感度,与此同时,碳纳米管具有较好的热导性能,爆炸产生的热能可以迅速传导,高效的热能转换可提高对次级装药的点火效率。这种新颖的含能材料作为绿色起爆药很有希望应用于微纳点火器件,而且提供了理解纳米尺度下的爆轰物理学的新的可能性。

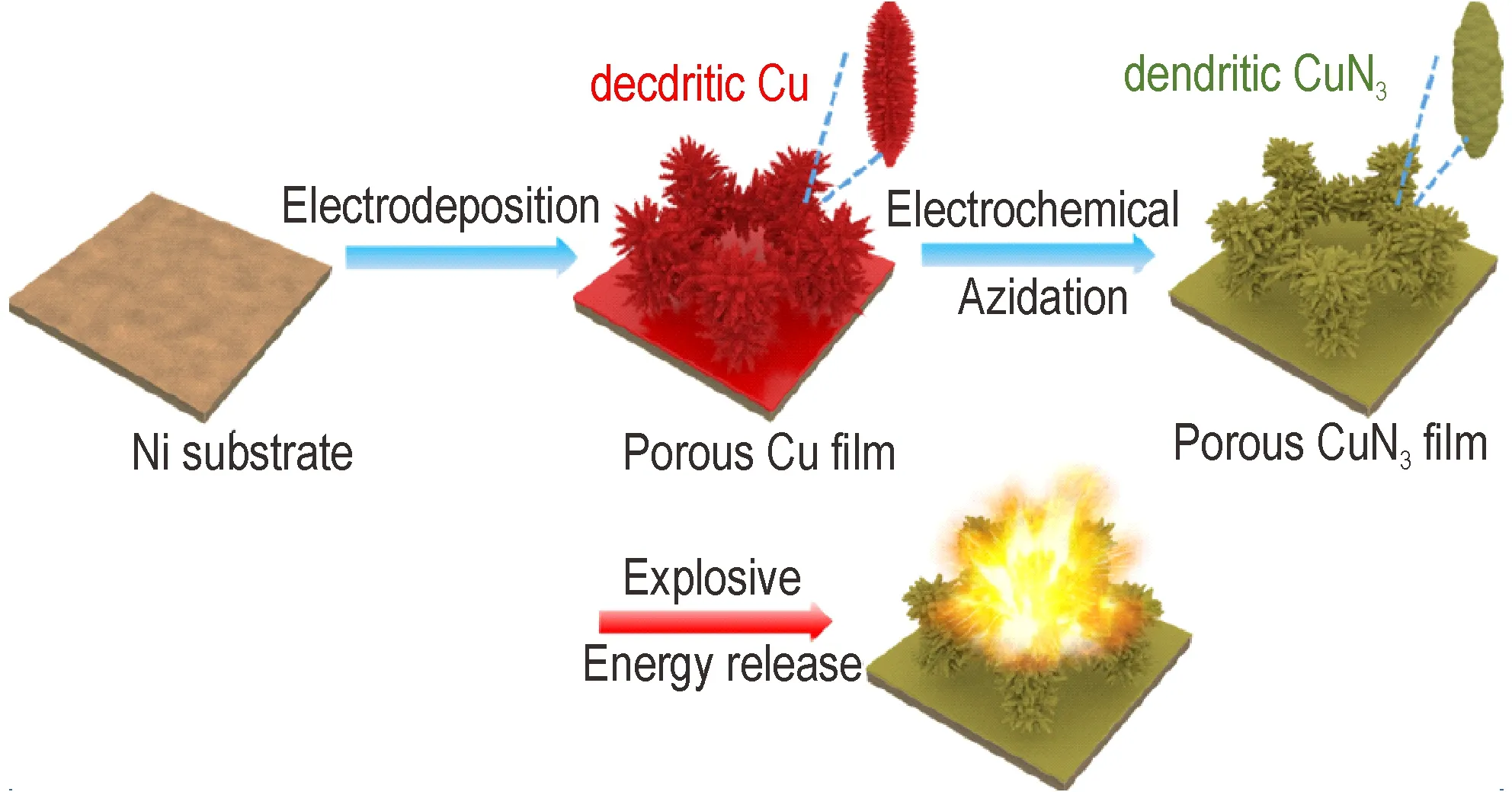

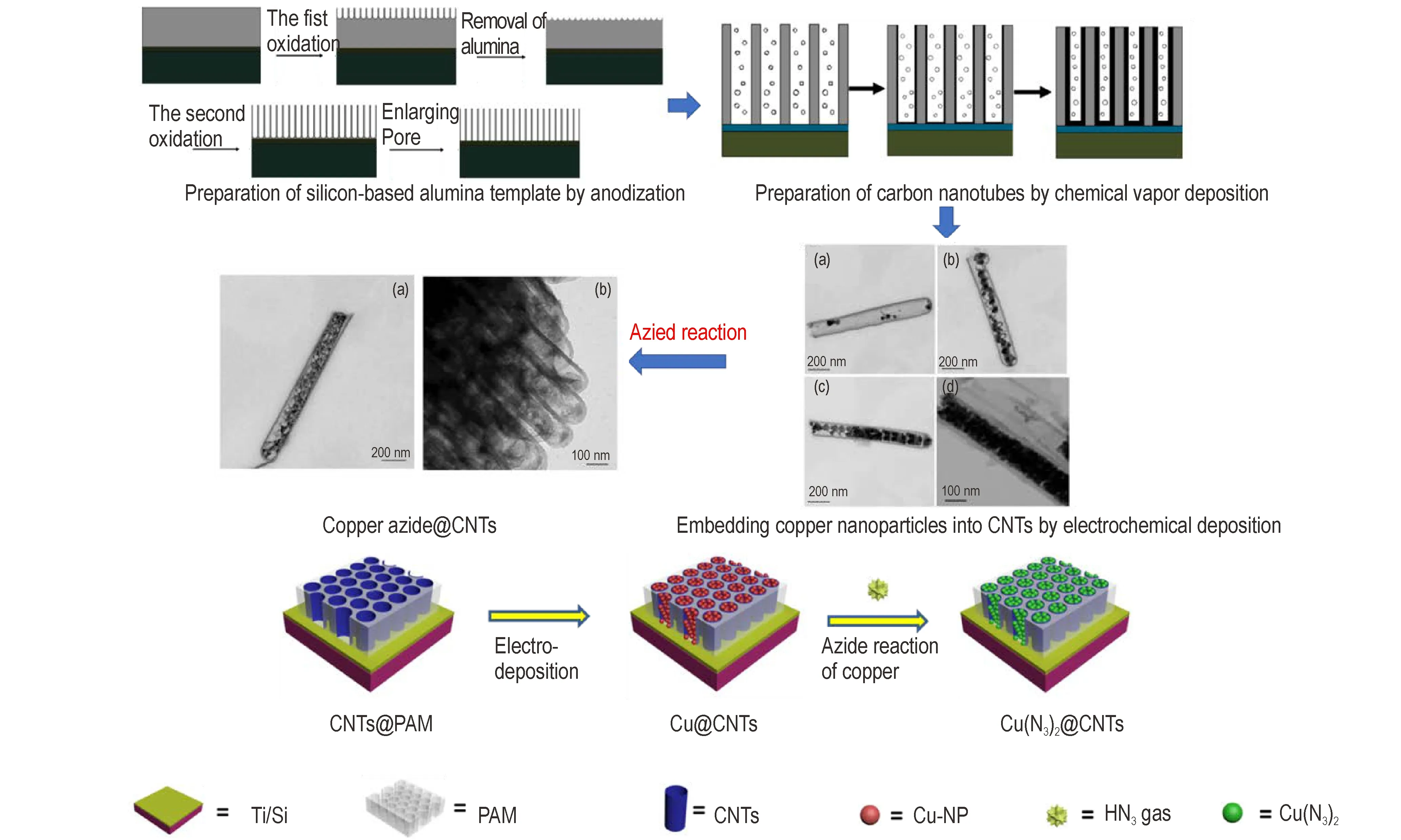

2015 年,王燕兰等[37]通过电化学沉积法在阳极氧化铝模板法制备的定向碳纳米管的中空管腔内填充纳米金属铜,再利用气固相原位反应,获得填充有叠氮化铜的碳纳米管阵列。结果表明,在热板点火作用下,所制备的复合含能材料可靠起爆。通过热重分析表明,该含能材料在203.60 ℃处有明显放热分解峰。对其进行电发火感度测试,结果表明,其平均发火电压为7.78 V,平均发火能量为3.09 mJ。2016 年,张程刚等[38-39]通过模板法制备了碳纳米管阵列,并通过电沉积法在碳纳米管中沉积纳米铜枝晶进而叠氮化构建了碳纳米管约束的叠氮化铜复合含能体系。结果表明,碳纳米管中空管腔内针状纳米枝晶铜非连续的枝晶结构有利于后续的气固相叠氮化反应。静电感度测试表明该复合含能材料的50%静电发火能量为3.25 mJ,明显高于纯相叠氮化铜的50%静电发火能量(0.05 mJ)。

为了使这类复合含能材料更好地与MEMS 技术相兼容,2018 年,陈秉文[40]、魏海等[41-43]设计并制备了一种新型硅基含能复合薄膜,通过将叠氮化铜约束在定向碳纳米管的中空管腔中,从而有效降低其静电感度,同时利用定向碳纳米管优异的机械强度及开口方向一致的特点,大大提高了叠氮化铜反应的安全性并保证输出爆轰能量的最大化(图9)。

图9 内嵌叠氮化铜碳纳米管复合薄膜的制备过程示意图[40-41]Fig.9 Schematic diagram of the preparation process of a composite film of carbon nanotubes embedded with copper azide[40-41]

这项工作首先以电子束蒸发技术在硅基底上依次沉积Ti、Al 膜,采用改性的两步阳极氧化法及扩孔处理工艺,在Ti/Si 基底上制备多孔氧化铝薄膜模板(Porous Alumina Membrane,PAM),并探究了不同制备工艺条件对孔道结构规整性及尺寸的影响。然后利用PAM 的自催化作用,通过化学气相沉积(Chemi‑cal Vapor Deposition,CVD)技术在PAM 孔道内制备定向碳纳米管阵列,并采用电化学沉积法在碳纳米管中空管腔内沉积铜纳米颗粒,然后对Cu2O@CNTs 复合薄膜进行了72 h 原位气固相叠氮化反应。,制备得到硅基Cu(N3)2@CNTs 复合含能薄膜。作者对含能薄膜进行了静电感度、激光点火和电爆实验研究。结果表明,含能薄膜具备较高的静电安全性以及优异的激光点火性能和电爆性能。

上述研究均通过实验证明了将叠氮化铜嵌入碳纳米管的管腔中能够有效提高复合含能材料的安全性。2020 年,张国英等人[44]从理论上研究了将叠氮化铜填入单壁碳纳米管中对复合材料感度的影响。叠氮化铜/CNTs 复合含能材料的静电电势和电子结构表明,它比纯态的叠氮化铜晶体更稳定(图10)。当其被包封于碳纳米管中时,中心金属离子与叠氮化物基团之间的相互作用得到了减弱,从而抑制了N—N 键的断裂,而该键的断裂往往是叠氮化铜爆炸历程的第一步。这项工作从理论上为内嵌叠氮化铜的碳纳米管复合含能材料的高静电安全性提供了解释。

图10 叠氮化铜/ CNTs 复合含能材料的静电电势和优化结构[44]Fig.10 Electrostatic potential and optimized structure of copper azide/CNTs composite energetic materials[44]

4.2 碳骨架包覆的叠氮化铜复合含能材料

将MOF 等配位聚合物进行碳化后得到的骨架具有良好的导电性能,可以改善含能材料的抗静电能力,并且能将含能组分均匀隔开以增强安全性。2016 年,许瑞等[45-46]以离子交联凝胶为原料,经过煅烧和原位叠氮化反应制备了均匀分散的碳基叠氮化铜复合物(图11)。作者利用羧甲基纤维素铜作为碳化前体,在400 ℃下煅烧120 min。制得的碳基铜复合物中铜单质的颗粒尺寸小于30 nm,再经过叠氮化,获得碳基叠氮化铜复合物。该复合含能材料具有较好的点火能力(47 cm)。由于碳骨架相当于纳米尺度下的法拉第笼,能够降低静电对叠氮化铜的影响,故其具有较低的静电感度(1.06 mJ)。这项工作为构建高能钝感的复合材料提供了新的思路。

2016 年,王乾有等[47]使用乙酸铜和1,3,5‑苯三甲酸酯作为原料制备得到1,3,5‑苯三甲酸铜(HKUST‑1),将HKUST‑1粉末在N2气氛下以5 ℃·min-1的加热速率加热至400 ℃并碳化1 h,获得多孔碳骨架均匀包覆纳米铜的复合材料。进而通过原位合成法制备叠氮化铜复合含能材料。该工作选取含铜离子的HKUST‑1 作为前驱体模板,通过碳化的方式除去HKUST‑1 里面的氧和氢,暴露出铜离子的活性位点,并保持原有结构中的其它原子排序与孔道结构特点。HKUST‑1 结构中有序的原子排序在碳化后,能够有效地隔离叠氮化铜分子。这种从微观上隔离叠氮化铜分子的策略,能够降低复合材料在受到外界弱刺激下的敏感程度。这种制备方法简单、经济可行并具有可扩展性,而且可以避免在物理混合过程中发生意外爆炸的危险,展现了在军事和民用爆破技术中实际应用的前景,具有很好的创新性和开拓性。

图11 以羧甲基纤维素铜作为前体制备碳基叠氮化铜复合物的示意图[46]Fig.11 Schematic diagram of preparing carbon based cop‑per azide composite using copper carboxymethyl cellulose as precursor[46]

在这项工作的基础上,为了进一步解决阻碍叠氮化铜作为起爆药在微引发系统中应用的主要瓶颈问题,即安全性和起爆性能之间的矛盾,2019 年,作者以通过静电纺丝技术生产的MOF 薄膜作为前体,对其进行热解处理,再通过原位叠氮化反应和渗涂工艺制备了复合含能薄膜[48]。来自MOF 和聚合物纤维的多孔碳网络提供了电子导通通道,使叠氮化铜复合含能薄膜具有出色的静电稳定性和爆炸性能(图12)。其静电感度(9 mJ)是原始叠氮化铜粉末(0.05 mJ)的180 倍。这项研究提供了一种通用的与MEMS 兼容的处理技术,为将含能器件设计成柔性设备铺平了道路。

4.3 石墨烯掺杂的叠氮化铜复合含能材料

图12 以MOF 为模板制备碳骨架包覆的叠氮化铜复合含能材料示意图[47‑48]Fig.12 Schematic diagram of preparing a composite energet‑ic material of copper azide coated with carbon skeleton using MOF as a template[47‑48]

石墨烯也是近年来广受关注的一类新型碳材料,以其优异的物理化学性能在各个领域中发挥了重要作用,展现出广阔的应用前景。2018 年,李婷婷等[49]通过简单的一锅水热法,在合成铜纳米线过程中加入氧化石墨烯,以儿茶酸为还原剂,一方面将二价铜离子还原为铜单质,另一方面将氧化石墨烯还原。所制备的铜纳米线/还原氧化石墨烯复合材料再通过气‑固相叠氮化反应,得到叠氮化铜/还原氧化石墨烯复合含能材料,XRD 结果表明铜全部转化为叠氮化铜。这种新型复合含能材料的放热反应峰温为189.7 ℃,放热量约为1521.5 J·g-1。当还原氧化石墨烯含量为15%时,其50%静电发火能量为0.92 mJ。

石墨烯的掺杂除了能够改善叠氮化铜复合含能材料的静电安全性,也能够改善其力学性能。2018 年,张国英等[50]通过Material Studio 程序,以实测叠氮化铜晶体结构为初始结构,建立了Cu(N3)2/C 和Cu(N3)2/Si 的超晶胞结构以及Cu(N3)2/石墨烯计算模型,并且结合分子动力学方法对四种模型的力学性能进行计算,对比了四种结构的弹塑性和延展性,阐明了石墨烯的掺杂使得Cu(N3)2的断裂强度大幅度减小,从而有利于其实际应用。

5 叠氮化铜在微型火工品装药中的应用

新一代火工品的主要研究兴趣集中于将含能器件与MEMS 工艺相结合,以适应现代武器系统对火工品微型化、集成化以及低能发火、高能输出的发展要求。叠氮化铜的环境友好性和高能量密度等特点,满足新型微纳含能器件对微装药的要求。近年来,国内外研究者们相继开展了一系列工作,通过实验或仿真模拟方法研究了叠氮化铜的爆轰特性,为将叠氮化铜作为火工药剂应用于微爆序列、含能芯片中作出贡献,对智能化弹药和微型航天器的发展起到积极地推动作用。

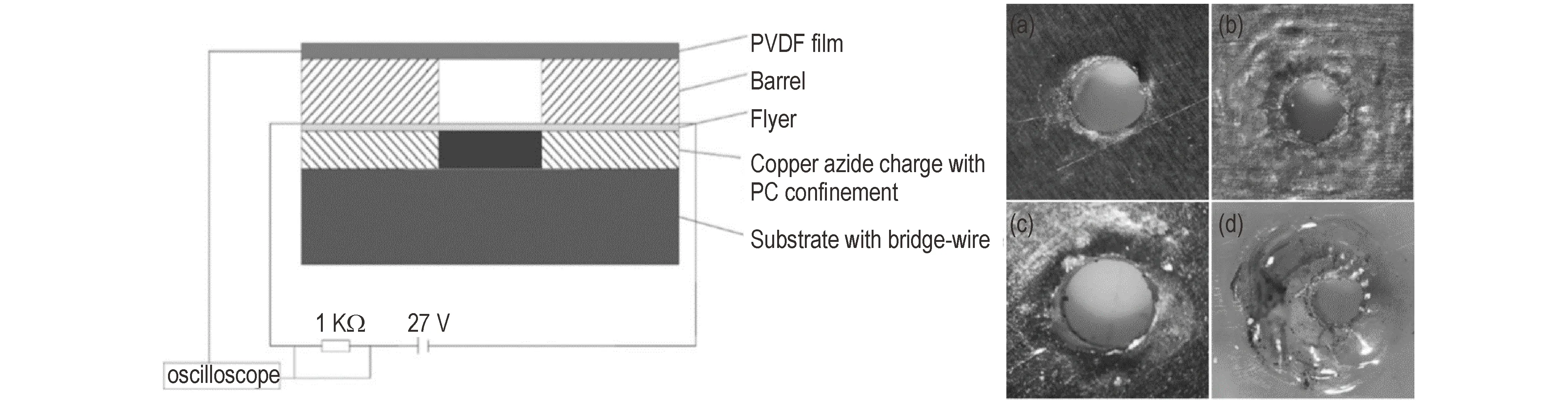

率先开展此类工作的是美国学者。2008 年,Ger‑ald Laib 等[51]将铜沉积于基片上,之后通过原位合成方法与HN3气体反应合成了线性尺寸小于1 mm 的叠氮化铜薄膜装药,利用飞片进行换能后起爆下一级装药。设计的装置可一体化集成于MEMS 微爆序列中,也可以应用于MEMS 安保机构。自此,有关将叠氮化铜应用于MEMS 火工品的研究日益增多,受到越来越多的关注。2009 年,美国海军水面作战中心的Dan‑iel Jean 等[52]报道了在微雷管中采用直径为2 mm,厚度为0.5 mm 的叠氮化铜作为起爆药,其前驱体是氢气泡模板法制备的多孔铜。这种结构能够有效提高其安全性(图13)。该微雷管采用MEMS 工艺技术制造,可适用于子母弹和40 mm 手榴弹。这是叠氮化铜在微型火工品装药中的较早应用。

图13 基于叠氮化铜的MEMS 微雷管装置模型图[52]Fig.13 Model diagram of MEMS micro detonator based on copper azide[52]

由于叠氮化铜的敏感性和危险性,很难通过传统的圆筒实验方法标定其状态方程参数。而状态方程参数的缺乏是数值模拟的最大障碍。2014 年,曾庆轩等[53]运用γ 律状态方程拟合出JWL 状态方程参数。作者将此参数用于动力学程序LS‑DYNA 中,数值模拟了叠氮化铜爆轰驱动飞片的作用过程,并将其与实验数据对比。结果显示,拟合出的JWL 状态方程参数具有较高的精度,数值模拟结果与实验值相吻合,适用叠氮化铜微装药爆轰驱动飞片的数值仿真模拟计算,满足计算爆炸力学的应用要求。

2014 年,解瑞珍等[54]以电化学沉积和原位叠氮化反应的方法在硅基微雷管换能元上完成叠氮化铜的小尺寸敏感装药。测得该硅基微雷管的50%发火能量约为0.32 mJ。实验表明,该硅基微雷管的输出威力可成功起爆CL‑20 装药。这项工作凸显了高能量密度的叠氮化铜可由铜单质原位反应而得这一优势在新型微雷管小尺寸装药上发挥的优势。同时,也展示了叠氮化铜在集成化的MEMS 微爆炸序列上实际应用的乐观前景。2015 年,张植栋等[55]以钛飞片作为阴极,通过氢气泡模板法电沉积纳米多孔铜,并原位反应制备了多孔叠氮化铜。该多孔叠氮化铜经半导体桥起爆可驱动钛飞片引爆CL‑20,具有较强的起爆能力。同年,郭俊峰等人[56]等利用数值模拟的方法研究了叠氮化铜装药结构对起爆六硝基芪(Hexanitrostilbene,HNS‑Ⅳ)炸药性能的影响。结果表明,在装药直径一定的情况下,飞片速度随装药厚度的增加而增加。本项工作中的模拟结果基本符合HNS‑Ⅳ的冲击起爆判据。

2015 年,简国祚等[57-58]以叠氮化铜作为微装药爆轰驱动飞片冲击起爆炸药进行了数值仿真研究,为微起爆序列的研究做出积极贡献。作者的研究表明,叠氮化铜微装药的厚度太薄时不管以何种方式均不能起爆下一级装药,厚度太厚时则存在能量过剩问题。厚度一定条件下,微装药直径太小,则驱动飞片的能量不足以起爆下一级炸药。飞片获得的驱动速度与微装药厚度关系密切,采用越小的装药厚度,飞片获得的极值速度和平均速度越小。随着装药厚度的增加,飞片获得的极值速度和平均速度逐渐增大并趋于稳定。

2016 年,吴兴宇等[59]利用草酸铜为前驱体材料,通过压药、煅烧得到了由纳米晶构筑且具有多孔结构的铜膜,并通过进一步的研究得到了不同压药压力下草酸铜烧结前后收缩比例,测得了多孔铜部分相关物理参数如比表面积、密度和孔隙率等。在此基础上,作者利用自制模板制备了直径较小的多孔铜药柱,并以之作为前驱体材料制备了叠氮化铜含能材料,通过飞片测速系统得到了叠氮化铜起爆驱动飞片的速度。同年,丁柯夫等[60]以三水合硝酸铜为原料压制铜盐药柱,将其与叠氮化钠溶液进行固液相原位反应合成叠氮化铜,并且测得直径1.2 mm,厚度0.4 mm 的微装药药柱爆速达到4937 m·s-1。

2016 年,曾庆轩、李兵等[27-28,61-63]采用草酸铜粉末高温分解制备得到了纳米多孔铜,并通过原位反应制备了铜叠氮化物微装药。以此为基础,设计了一种小型起爆器件,对其驱动飞片冲击起爆HNS‑Ⅳ的性能进行了研究。作者将微装药与桥丝、飞片、加速膛组装成小型起爆器,实验测试和数值模拟均表明可成功起爆HNS‑Ⅳ。作者选择了钛、铜、聚酰亚胺(PI)和铝等四种飞片进行测试,发现金属飞片比PI 飞片具有更好的剪切效果(图14)。

上述工作利用草酸铜分解制备得到纳米多孔铜,以这种方法制备的多孔铜前驱体比以氢气泡法或PS模板法制备的纳米多孔铜具有更大的密度,因此原位反应后,在体积更小的装药量下能取得更好的起爆性能。作者测试了不同装药直径下的药柱的爆速。测试结果表明:采用该特殊探针测试叠氮化铜装药爆速的结果一致性好。当装药厚度达到0.9 mm 时,叠氮化铜已经达到稳定爆轰状态。装药直径为1.0 mm 时的平均爆轰速度为5317 m·s-1,大于装药直径为0.8 mm时的平均爆轰速度5229 m·s-1,更是远大于相同密度下叠氮化铅的爆速,这也说明叠氮化铜的爆轰性能要优于叠氮化铅。此外,该装药的临界直径小于0.8 mm,说明该方法合成的铜叠氮化物可作为小尺寸装药。因此,通过原位合成方法制备的叠氮化铜有可能成为一种主流的微装药应用于MEMS 微爆系统中。

图14 测速装置示意图及不同飞片的剪切效应[61]Fig.14 Schematic diagram of the speed measuring device and the shear effect of different flyers[61]

除了应用于微型起爆器件中外,叠氮化铜还可作为微装药被用作含能点火芯片中。2017 年,沈云等人[64]通过将叠氮化铜与沉积在硅基上的Ni‑Cr 微型点火桥集成得到一种一体式微型点火器(图15)。首先,通过光刻和磁控溅射镀膜的方法在硅基底上制备Ni‑Cr 点火 桥、铜引线、绝 缘层SiO2以及 导 电 层Ti 后,使用铜片掩膜,通过氢气泡法将具有三维多孔结构的铜沉积在具有Ni‑Cr 点火桥的硅基底上,并与叠氮酸气体发生原位反应得到多孔叠氮化铜,制得集桥丝与装药一体的MEMS 含能芯片。结果表明该MEMS 含能芯片可在25 V 电压下成功点火起爆,并且具备可观的爆炸威力。所制备样品的静电感度为0.098 mJ,保证了这种微点火桥在使用中的安全性。

图15 基于叠氮化铜的微型点火器的制备流程图[64]Fig.15 Preparation flow chart of miniature igniter based on copper azide[64]

叠氮化铜的结构和形貌会影响其含能特性。2018 年,王燕兰等[65]针对三维多孔结构以及一维阵列结构两种不同结构纳米叠氮化铜开展含能特性研究。研究结果表明:叠氮化铜的不同纳米结构影响其热性能及电爆性能。当采用镍铬换能元起爆叠氮化铜时,一维阵列结构叠氮化铜比三维多孔结构叠氮化铜对热刺激更敏感。当采用半导体桥换能元起爆叠氮化铜时,不同于三维多孔结构叠氮化铜的热引发机理,一维阵列结构叠氮化铜的引发机理为等离子引发,其发火电压更大,作用时间更长。

除以上梳理的叠氮化铜在微型火工品装药中的应用之外,研究者们还探讨了不同材质的封装层对微安保装置中作为起爆药的叠氮化铜的隔爆作用。2018 年,Feng 等[66]针 对 传 统 的MEMS 微 安 保 装 置无法在有效隔爆这一问题,报道了一种集成银,铜,镍和聚酰亚胺(PI)封装层的安保器件(图16),该安保机构使用叠氮化铜作为起爆药。仿真结果表明,以银,铜,镍和PI(厚度为100 µm)作为封装层的硅基MEMS 安保机构在暴露于爆炸波时具有可靠的爆炸抑制机制。使用拉曼显微镜测量其残余应力,结果显示PI 膜表现出四种材料中最佳的爆炸抑制性能。该安保机构有效抑爆叠氮化铜的最大药量为0.45 mg。这项工作不仅有助于了解不同材质封装层的隔爆性能,而且有助于增进对作为起爆药的叠氮化铜的起爆性能的了解。

图16 基于叠氮化铜的硅基微安保机构示意图及应力云图[66]Fig.16 Schematic diagram and stress cloud diagram of silicon‑based micro‑security mechanism based on copper azide[66]

6 结论与展望

本文梳理和总结了国内外基于叠氮化铜的含能材料的研究进展,得到以下结论:

(1)能带和电子结构、未成键的氮原子间的距离与叠氮化铜的感度之间存在着密切联系,然而关于其晶体结构方面的研究仍较为初步。

(2)对于叠氮化铜的制备方法而言,目前仍以叠氮酸气体与铜元素间的气固相叠氮化反应为主,此类反应要求固相前驱体具有较大的比表面积。除此之外,退火法、复分解法制备叠氮化铜的报道较少。电化学辅助合成法由于其极高的效率和出色的安全性,展现出乐观的应用前景。

(3)借助碳材料优异导电性能够显著提高基于叠氮化铜的复合含能材料的静电安全性。通过对材料结构的设计和优化,构建新型纳米结构含能体系,有利于叠氮化铜作为起爆药在武器系统和工程实践中的实际应用。

(4)叠氮化铜的环境友好性和高能量密度等特点,满足新型微纳含能器件对火工品微装药低能发火、高能输出的要求。

随着含能材料领域的研究日益深入,研发具有更高能量特性的含能材料的难度越来越大。叠氮化铜作为一种优势和缺陷同样明显的传统含能材料,由于新型含能器件微型化、芯片化、集成化的发展趋势对火工药剂的能量密度提出的更高要求,近年来重新走入研究者的视野,为含能材料研究领域提供了新的机遇和可能。如何在发挥其优势的同时弥补其过于敏感的缺陷,提高其制备与使用过程的安全性,将是未来一段时间内基于叠氮化铜的含能材料研究领域的重心。基于研究现状,建议未来对于叠氮化铜的研究重点关注以下几个方面:

(1)更系统地掌握叠氮化铜晶体结构和反应机理,借助量子化学计算等手段更深入地理解其的成键特征和能带结构,进而从晶体结构的微观本质上将叠氮化铜的感度、起爆性能和导电性等宏观性能有机连接起来。

(2)开发更加安全、高效的叠氮化合成工艺,以期实现对具有更高能量水平的复合含能材料的批量化安全构建。

(3)通过纳米结构复合含能材料的结构设计和性能优化,发挥叠氮化铜高能量密度这一优势的同时,提高基于叠氮化铜的含能材料的安全性,实现高能和不敏感的有机统一。

(4)通过实验研究或模拟仿真,深入阐明叠氮化铜的能量释放特性,为将其作为火工药剂在微爆序列、微纳含能芯片中的成熟应用提供理论和实验基础,进一步拓展叠氮化铜含能材料的潜在应用领域,为微型火工品装药开拓新思路。