DNAN 基含铝炸药烤燃实验与数值模拟

吴 浩,段卓平,白孟璟,黄风雷

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

1 引言

发展钝感炸药是世界各国弹药发展的重点,是世界弹药发展过程的必然结果[1]。熔铸炸药广泛应用于各类弹药,其中2,4‑二硝基苯甲醚(DNAN)凭借其低感度、低成本、高能量、高安全性的优势,使得DNAN基熔铸炸药成为当代熔铸钝感炸药的代表[2-3]。RB‑2X(DNAN/奥 克 托 今(HMX)/铝(Al)/黏 结 剂)和RM‑2X (DNAN/HMX/3‑硝 基‑1,2,4‑三 唑‑5‑酮(NTO)/Al/黏结剂)炸药是我国新研制的两种DNAN基熔铸炸药,研究其热响应特性对于该炸药的推广应用和继续研发新型钝感炸药具有重要意义。

国外针对DNAN 炸药研究较早,但主要面向研制钝感炸药配方[4-6],美国研发了一系列以DNAN、HMX或黑索今(RDX)、高氯酸铵(AP)为基的低成本降感PAX 熔铸炸药(picatinny arsenal explosive),澳大利亚研制了以DNAN/N‑甲基‑4‑硝基苯胺(MNA)为基的ARX‑4027(39.75%DNAN/60%RDX/0.25%MNA)熔铸炸药。近年来国内针对DNAN 也展开了相关研究,王 红 星[2]对DNAN 进 行 烤 燃 实 验,分 析 得 出DNAN 在热感度和热安全性上优于梯恩梯(TNT)。陈朗[7]、马欣[8]等对DNAN 单质炸药进行烤燃实验和模拟计算,确定了DNAN 炸药的物性参数和反应动力学参数。马欣[8]通过对两种DNAN/HMX 配方炸药进行烤燃实验,建立了考虑DNAN 固液相变、HMX 晶型转变和多步热分解等机制的多组元熔铸炸药热反应计算方法,计算显示DNAN 在366 K 时发生固液相变,HMX 在449 K 时发生晶型转变。此外其他学者[3,9-10]也开展了关于DNAN 基RDX 熔铸炸药烤燃实验和数值模拟研究,结果表明随升温速率增加,炸药相变温度缓慢增大,最后趋于定值,同时炸药点火温度也缓慢升高;装药尺寸对响应温度也有明显影响;对于反应烈度,升温速率、装药量、弹体放置状态都是影响因素。

目前国内对新型DNAN 基熔铸炸药研究依旧很少,本研究通过对新型DNAN 基含铝炸药RB‑2X 和RM‑2X 进行慢速烤燃实验和数值模拟,分析炸药在不同条件下的热响应特性;在慢速烤燃实验中,熔铸炸药会因冷却收缩从而与壁面形成空气间隙,以往在数值模拟中却没有考虑空气间隙的影响,因此本研究通过模拟分析空气间隙效应;预测装填RM‑2X 大尺寸弹药在不同热刺激条件下的热响应特性,为研发新型DNAN 基炸药提供依据。

2 小型烤燃实验

炸药的热刺激响应实验一般采用小型烤燃实验装置,图1 为小型烤燃弹实验装置简图,图2 为实物图,该装置主要由炸药、壳体、端盖、热电偶、控温仪、加热套等几部分组成[11]:药柱高为88 mm,直径为50 mm;壳体内部高为100 mm,外部高为106 mm,内径为50 mm,外径为58 mm;考虑烤燃过程中炸药受热膨胀和防止炸药熔化后液体炸药流出,炸药与端盖之间预留12 mm 空气域;端盖中心和炸药上端面至中心均开有直径1 mm 小孔,用于放置直径1 mm 的K 型热电偶,并使用高温胶对小孔进行密封;端盖与壳体材质为45#钢,两者采用螺纹连接;装置外部用岩棉保温,装置实物图如图2 所示。炸药为新型DNAN 基熔铸炸药RB‑2X 和RM‑2X,RB‑2X 炸药加热速率为1.0 K·min-1,RM‑2X 炸药加热速率为1.0 K·min-1和0.5 K·min-1。

图1 小型烤燃弹实验装置简图Fig.1 Structural diagram of small‑scale cook‑off bomb setup

图2 小型烤燃实验装置实物图Fig.2 Photo of small‑scale cook‑off setup

3 理论与计算模型

烤燃实验虽能得到预设监测点温度‑时间关系和炸药点火时间等数据,但是不能获取不同时刻炸药熔化液相分布、炸药温度场等数据。由于RB‑2X 和RM‑2X 均为混合炸药,因此采用多组元网格单元方法[11],通过数值计算来模拟炸药热反应特性。

3.1 小型烤燃实验计算模型

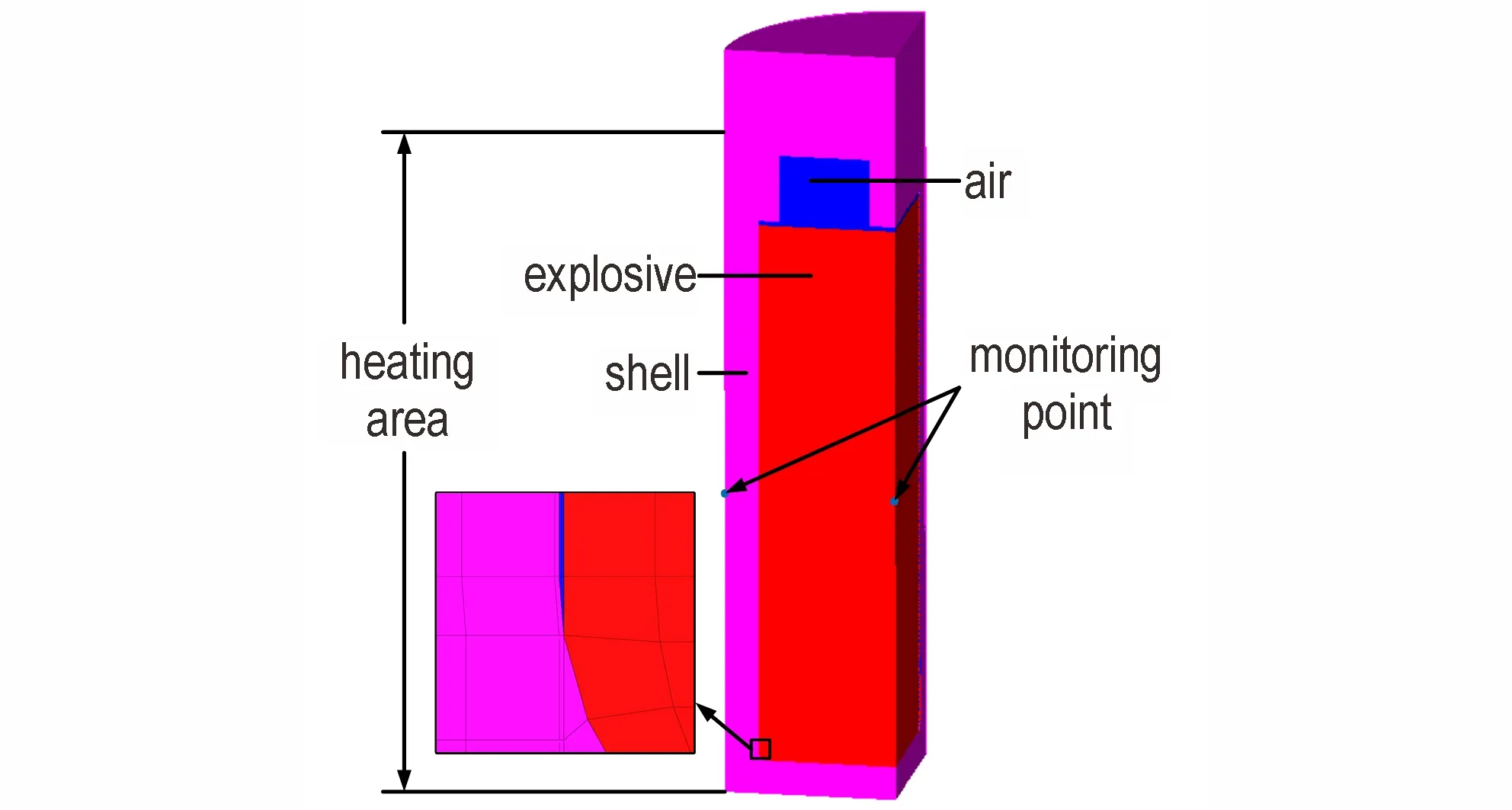

根据小型烤燃实验装置,建立炸药烤燃三维计算模型图3 所示。烤燃弹为对称结构,因此建立四分之一模型,网格类型为六面体,网格尺寸为1 mm。考虑炸药与壳体侧壁之间的空气间隙,在炸药与壳体侧壁之间设置0.05 mm 空气间隙。模型中主要考虑炸药、壳体和空气域,监测点设在炸药中心点和壳体外壁面,壳体外壁设为加热边界面来替代加热套加热作用。

图3 小型烤燃弹计算模型Fig.3 Computational model of small‑scale cook‑off bomb

3.2 大尺寸弹药计算模型

图4 大尺寸弹药简化计算模型Fig.4 Simplified computational mode of large‑scale bomb

为预测热刺激下装填RM‑2X 大尺寸弹药响应规律,基于弹药的实际尺寸和装药结构,建立四分之一简化计算模型如图4 所示,网格类型为六面体。其中壳体外径为152 mm,高为337 mm,药柱直径为122 mm,高为243 mm,药柱上部预留2 mm 空气域,顶部有2 个直径为40 mm,高为30 mm 对称空气域,网格尺寸为1 mm。加热速率设为1.0 K·min-1和1.5 K·min-1,弹体侧壁加热范围从底部向上300 mm。同时考虑0.05 mm 壁面空气间隙。

3.3 炸药自热反应模型

炸药烤燃过程中,炸药的能量、质量、动量运输方程采用如下通用形式表示[12]:式中,t 为时间,s;ρ 为密度,kg∙m-3;φ 为能量、质量、动量等通用参量;xi为炸药坐标系轴方向位移,m;ui为速度矢量在坐标系轴方向分量,m∙s-1;Γ 为通用扩散系数,m2∙s-1;S 为炸药的自热反应源项。

对于空气域部分,则采用P1 辐射模型,对于辐射流qr,采用下述方程计算[13]:

式中,α 为吸收系数,m-1;σs为散射系数,m-1;C 为线性各向异性相位函数系数;G 为入射辐射。

两种炸药均为混合炸药,主要组分有DNAN、HMX、NTO 和Al 粉。对于HMX,其烤燃过程中首先吸收热量发生β‑HMX→δ‑HMX 晶型转变,之后随加热进程δ‑HMX 发生分解反应并生成最终产物,因此HMX 热分解过程采用四步反应动力学模型描述[14-15]:

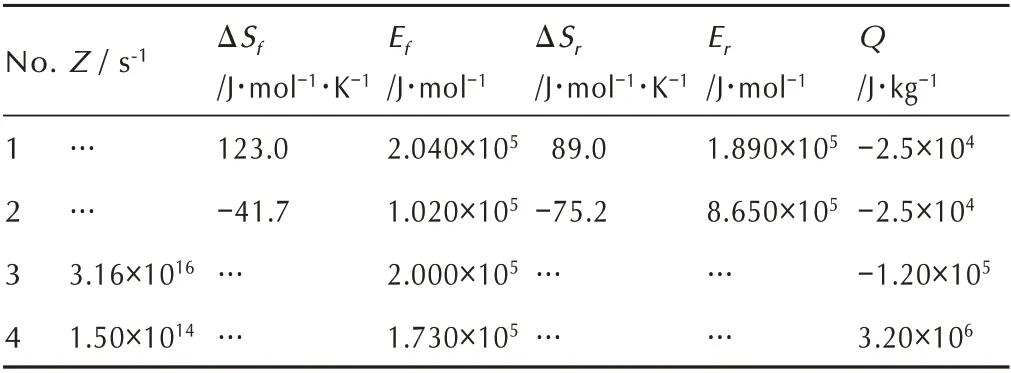

HMX 单位时间内热分解反应生成的热量为:

式中,k 为玻尔兹曼常数,1.380649×10-23J∙K-1;h 为普朗克常数,6.62607015×10-34J·s;R 为普适气体常数,8.314 J∙mol-1∙K-1;T 为温度,K;rx为反应速率,s-1;Sx为活化熵,J∙mol-1∙K-1;Ex为反应的活化能,J∙mol-1;Zx为指前因子,s-1;Qx为反应热,J∙kg-1;x 为反应式序号,x=1,2,3,4;Ma、Mb和Mc分别为β‑HMX、δ‑HMX 和产物质量分数;SHMX为HMX 炸药热反应源项。

DNAN 熔点约366 K,低于3 次实验爆炸时刻的最低中心温度464.35 K,因此在加热过程中会吸热熔化,由固相转变为液相,随温度升高发生分解反应生成产物,用液相分数来表示液态物质在单元中的容积比,当单元中材料仍为固体时,液相分数为0;完全熔化成液体时,液相分数为1,采用单步反应动力学模型描述DNAN 分解反应[7],其反应速率方程为:

式中,rx为反应 速 率,s-1;Zx为 指前因子,s-1;Ex为活化能,J∙mol-1;ρ为物质密度,kg∙m-3;Qx为反应热,J∙kg-1;x 为反应式序号,x=5,6;SDNAN和SNTO分别为DNAN 和NTO 炸药热反应源项。

在烤燃实验中Al 粉不能受热分解,不参与烤燃过程中的化学反应,采用量纲分析方法,选取与温度有关的物性参数热传导系数和比热容、密度、铝粉的细观特征长度为基本量来度量Al 粉源项,假设Al 粉各物性参数不随温度变化,则Al 粉作为定常吸热源项[18]表示为:

式中,a 为标定参数;λ 为热传导系数,W∙m-1∙K-1;Cv为比热容,J∙kg-1∙K-1;ρAl为密度,kg∙m‑3;l 为铝粉的特征长度,m。

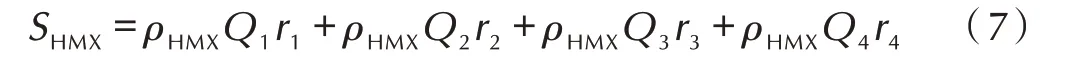

表1 为所使用炸药组分、钢和空气参数。通过计算比较,表2 为Al 粉修正物性参数。表3 为HMX 炸药热分解反应动力学参数。表4 为DNAN 和NTO 炸药热分解反应动力学参数。

表1 材料物性参数Table 1 Physical parameters of materials

表2 Al 粉修正物性参数[11,18]Table 2 Modified physical parameters of Al powder

表3 HMX 热分解反应动力学参数[14-15]Table 3 Thermal decomposition reaction kinetic parameters of HMX

表4 DNAN 和NTO 热分解反应动力学参数Table 4 Thermal decomposition reaction kinetic parameters of DNAN and NTO

对于混合炸药,各个单元在热分解反应过程中产生的总热量为各组分与其质量分数乘积之和[11]。模拟软件采用FLUENT[12],考虑炸药熔化过程,计算模型添加熔化模块,炸药自热反应源以编写子程序方式导入。

4 结果与讨论

4.1 烤燃实验

4.1.1 热‐点火响应

3 发实验后烤燃弹照片如图5 所示。图5a 所示,当加热速率1.0 K·min-1时,RB‑2X 炸药点火后装置壳体完全冲开,仅剩部分端盖,由此判断发生爆炸反应;图5b 所示,当加热速率1.0 K·min-1时,RM‑2X 炸药点火后装置保持完整,壳体表面有烧灼痕迹,由此判断发生燃烧反应;图5c 所示,当加热速率0.5 K·min-1时,RM‑2X 炸药点火后装置侧壁保持完整,壳体底部与端盖上表面被冲开,由此判断发生爆燃反应。

图5 点火后烤燃弹照片Fig.5 Photo of cook‑off bomb after ignition

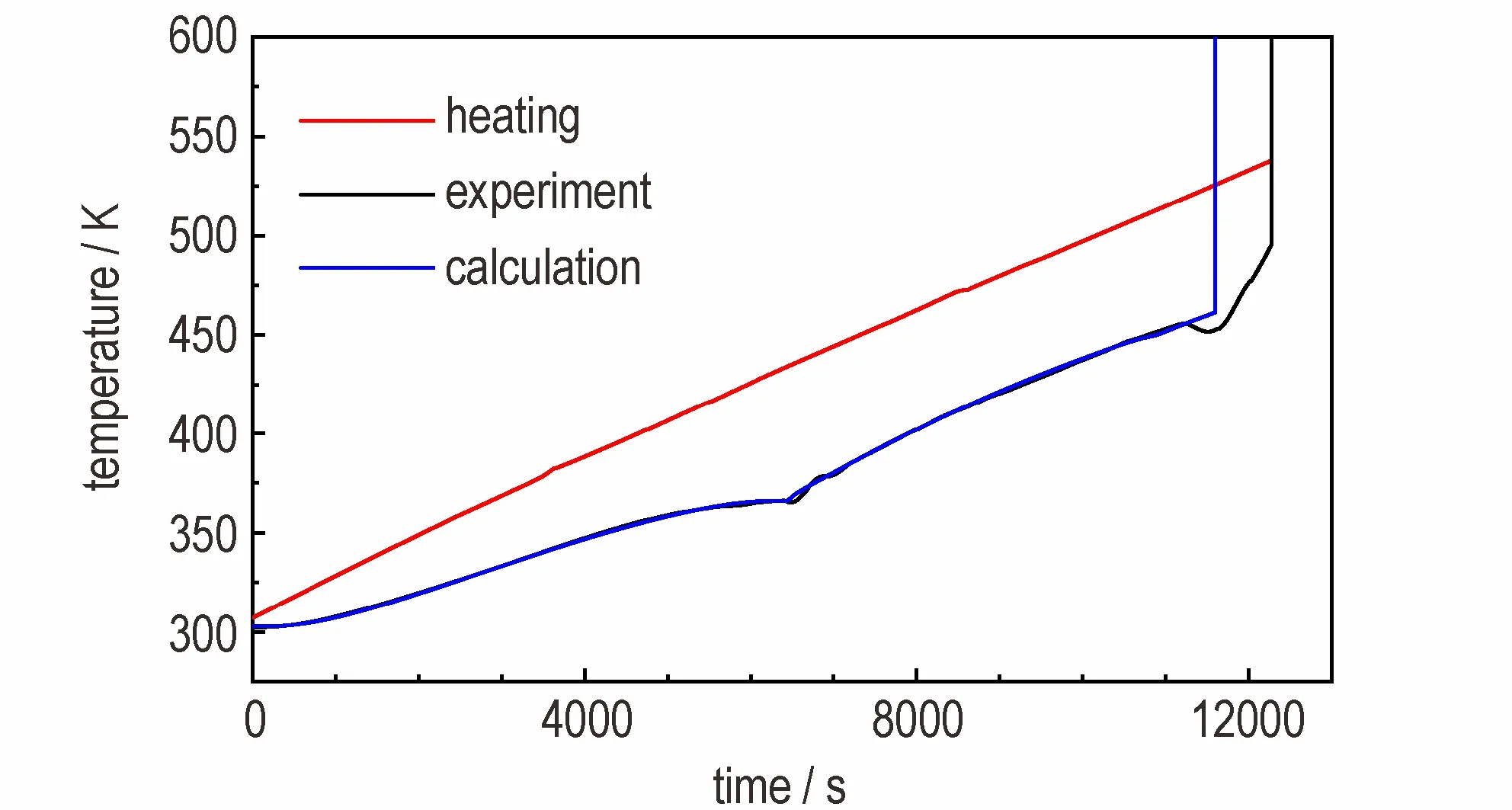

图6 对比 了 升温速率1.0 K·min-1时RB‑2X 炸药中心监测点实验和计算温度‑时间曲线。从图6 可看出计算得到的DNAN 熔化温度和HMX 晶型转变温度与实验结果基本一致,点火时监测点温度和时间也与实验基本吻合,第一个温度平台在362 K,该阶段是由DNAN 熔化吸热造成,实验曲线显示温度回升后出现快速下降又快速上升,并且最低温度362.65 K,这是由于DNAN 含量少,部分为熔化的DNAN 沉降到中心部位并发生吸热熔化;第二个温度平台在440 K,这是由于HMX 发生晶型转变吸热导致;实验测量15021 s 时,炸药发生点火反应,点火时该监测点温度464.35 K,计算点火时间为15191 s,误差为1.13%。

图7 和 图8 分 别 对 比 升 温 速 率1.0 K·min-1和0.5 K·min-1时RM‑2X 炸药中心监测点实验和计算温度‑时间曲线。从图7 和图8 中可看出计算曲线与实验曲线基本一致,炸药点火温度和时间也基本吻合,图7显示DNAN 熔化吸热导致的温度平台维持在366 K;在11232 s 时,实验曲线中心温度出现下降过程,随后又快速回升,最低温度在452 K,此阶段是由HMX 晶型转变吸热造成;实验测量12278 s 时,炸药发生点火反应,点火时该监测点温度495.56 K,计算点火时间为11599 s,误差为5.53%。图8 显示DNAN 熔化吸热导致的温度平台维持在362~366 K,实验曲线显示在温度正常回升后出现快速下降又快速上升,最低温度373.45 K,这是由于未熔化DNAN 沉降到中心附近吸热熔化造成;HMX 晶型转变导致的温度平台在447 K;实验测量25694 s 时,炸药发生点火反应,点火时该监测点温度466.05 K,计算点火时间为27141 s,误差为5.63%。

图6~图8 显示当组分中DNAN 熔化时,温升曲线开始上升缓慢并出现温度平台,熔化结束后温度会有一段快速回升的过程。表5 是点火时中心温度与点火时间实验和计算结果对比。

图6 实验和计算RB‑2X 炸药中心温度‑时间曲线(1.0 K·min-1)Fig.6 Temperature‑time curves of RB‑2X explosive at the center point from experiment and calculation(1.0 K·min-1)

图7 实验和计算RM‑2X 炸药中心温度‑时间曲线(1.0 K·min-1)Fig.7 Temperature‑time curves of RM‑2X explosive at the center point from experiment and calculation(1.0 K·min-1)

图8 实验和计算RM‑2X 炸药中心温度‑时间曲线(0.5 K·min-1)Fig.8 Temperature‑time curves of RM‑2X explosive at the center point from experiment and calculation(0.5 K·min-1)

表5 点火时中心温度与点火时间实验和计算结果对比Table 5 Comparison of experimental and calculated results of ignition temperature at the center point and ignition time

图9 和图10 分别是升温速率为1.0 K·min-1下RM‑2X 炸药不同时刻液相分数分布和温度分布。图9显示,在达到DNAN 熔化温度附近时,接近壳体附近的固态DNAN 最先熔化,熔化由外向内进行,直至药柱中心部位。由于DNAN 熔化温度远低于RM‑2X 和RB‑2X 点火温度,因此在炸药点火前DNAN 成分已全部熔化。图10 显示,烤燃过程中温度由外向内递减,对比图9 和图10 相同时刻3200 s 和6200 s 可发现,在DNAN 熔化固液边界处,温度分布也相对集中;由于药柱底部靠近侧壁部分受到壳体侧壁与底部传热叠加,温度上升最快,点火区域也集中于此,如图10 中11598 s 时刻所示。

4.1.2 空气间隙效应

为研究熔铸炸药冷缩产生的空气间隙对烤燃模拟过程的影响规律,在计算模型中将空气间隙设为0,0.1,0.2,0.3,0.4,0.5,0.75 mm 和1 mm,炸 药 为RM‑2X 炸药,加热速率为1.0 K·min-1。

图9 RM‑2X 炸药不同时刻液相分数分布(1.0 K·min-1)Fig.9 Liquid phase fraction distribution of RM‑2X explosive at different times(1.0 K·min-1)

图10 RM‑2X 炸药不同时刻温度分布(1.0 K·min-1)Fig.10 Temperature distribution of RM‑2X explosive at different times(1.0 K·min-1)

定义延迟时间为有空气间隙与无空气间隙计算点火时间的差值。图11 中的延迟时间与空气间隙宽度关系可看出有空气间隙的点火时间均落后于无空气间隙,且延迟时间随空气间隙宽度增大缓慢增大,说明空气间隙的存在阻碍了热量的有效传递。当空气间隙扩大至0.75 mm 后,延迟时间趋于稳定,延迟时间90 s,虽然壁面的热量因空气间隙热辐射传递效率低于热传导作用,不能及时传入炸药中,但是热量依然可以通过壳体底部热传导作用直接传入炸药底部引起爆炸反应。

图11 延迟时间与空气间隙宽度关系图Fig.11 Relation between delay time and air gap width

4.2 大尺寸弹药热‐点火响应预测

图12 大尺寸弹药中心温度‑时间曲线(1.0 K·min-1和1.5 K·min-1)Fig.12 Temperature‑time curves at center point of large‑scale bomb(1.0 K·min-1 and 1.5 K·min-1)

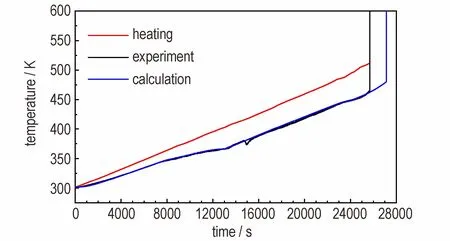

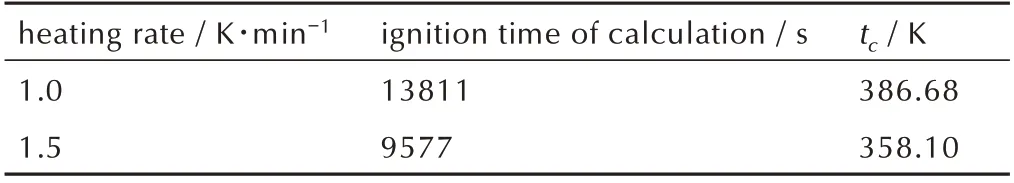

图12 为升温速率1.0 K·min-1和1.5 K·min-1时弹药中心点计算温度‑时间曲线,从图12 可看出随着升温速率增大,点火时刻中心点温度会降低。当升温速率为1.0 K·min-1时,在13811 s 发生点火反应,点火时中心点温度为386.68 K,已超过DNAN 熔化温度平台,说明当炸药点火时,炸药中DNAN 组分已经全部熔化。而升温速率为1.5 K·min-1时,在9577 s 发生点火反应,点火时中心点温度为358.10 K,还未到达DNAN 熔化温度,说明当炸药发生点火反应时,炸药内部DNAN 组分是固液共存状态,这是由于药柱直径偏大和升温速率增大共同造成的。表6 为计算点火时间和点火时中心温度。

表6 点火时间与点火时中心温度Table 6 Ignition time and ignition temperature at the center point

5 结论

(1)对RB‑2X和RM‑2X炸药进行烤燃实验的结果显示RB‑2X炸药在加热速率1.0 K·min-1时的反应烈度为爆炸,RM‑2X炸药在加热速率1.0 K·min-1和0.5 K·min-1时的反应烈度分别为燃烧和爆燃。从热刺激响应角度,RM‑2X 炸药的热安全性要优于RB‑2X 炸药。

(2)对RB‑2X 和RM‑2X 炸药烤燃实验进行了数值模拟,结果表明,计算获得的温升曲线与实验结果吻合较好,RB‑2X 炸药点火时间与实验值偏差为1.13%,RM‑2X 炸药点火时间最大偏差为5.63%,证实所建烤燃模型合理。

(3)模拟了熔铸炸药壳体壁面与炸药之间的空气间隙对炸药响应时间的影响,计算结果表明爆炸延迟时间随空气间隙宽度增大而缓慢增大;当空气间隙扩大到0.75 mm 后,延迟时间稳定在90 s。因此在烤燃实验装药过程中应尽量减小空气间隙的宽度,降低空气间隙效应的影响。

(4)对装填RM‑2X 大尺寸弹药的烤燃特性进行了模拟预测,结果表明随弹药尺寸增大和加热速率增大,炸药点火时中心温度会有明显降低;当加热速率从1.0 K·min-1升 至1.5 K·min-1时,DNAN 熔 化 状 态从全部熔化变为固液共存。

致谢:感谢北京理工大学陈朗教授团队为本文小型烤燃弹实验提供帮助,在此深表感谢!