尾翼梁腹板损伤对结构承载能力的影响

杨鹏飞

(中国飞机强度研究所,陕西 西安 710065)

复合材料由于其高比强度和高比刚度、耐腐蚀及疲劳、维修成本低等优点在飞机结构中得到广泛应用,其应用从受载不大的口盖、舵面等简单零部件到承力较大的平尾垂、机翼等大部件,再到复杂受力结构的中机身和中央翼盒段等部位[1]。近年来国外的波音和空客飞机,以及我国的C919 飞机和新舟700 飞机尾翼基本上都采用了复合材料。虽然复合材料在尾翼结构中得到了大量应用,但其失效机理复杂,影响因素较多。相比于平板结构,加筋类的肋结构失效模式更加复杂。尾翼梁结构在飞机制造和装配,以及运营过程中会遇到各种类型的损伤,不同的损伤会导致结构产生不同的失效模式,其剩余强度是否满足结构的极限承载能力是飞机结构损伤评估必须考虑的问题。目前对于复合材料结构的失效分析和损伤评估开展了很多的研究[2-4],但是这些研究大多是针对平板结构和典型的加筋壁板结构,对于尾翼梁结构的损伤失效分析和评估方面的内容还比较少,本文针对典型尾翼梁结构,通过有限元模型分析了不同损伤参数下的失效模式,以及剩余强度和刚度变化规律。

1 有限元模型

复合材料尾翼梁构型如图1 所示,梁整体主要由复合材料筋条、复合材料腹板构成。复合材料腹板由单向带和二维平纹织物预浸料铺设而成,截面形状为C 型,且关于中面对称。复合材料筋条由单向带铺设而成,截面形状为T 型,共18 根。带腹板的翼梁属于薄壁结构,弯矩作用下需要进行屈曲和后屈曲承载分析。

图1 复合材料尾翼梁结构图示

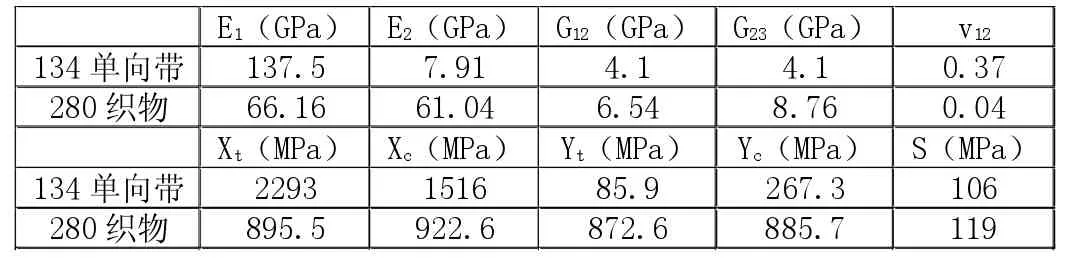

基于载荷和几何构型的对称性,以对称面为中心建立1/2 模型。尾翼梁有限元模型如图2 所示,总体网格尺寸为30mm,为更精确模拟出损伤关键区裂纹扩展情况,对6#筋条与7#筋条间的区域网格进行细化,大小为5mm。复合材料尾翼梁模型中梁腹板及加强筋条均采用S4R 壳单元模拟,腹板表面与筋条下缘条表面间布置粘接元(Cohesive Element),采用tie 约束连接[5]。模型失效采用Hashin 失效准则。腹板与筋条的材料体系为CYCOM977-2-35-12KHTS-134 单向带和CYCOM977-2A-37-3KHTA-5H-280 织物,单层厚度分别为0.134mm 与0.280mm,材料参数如表1 所示。粘接元强度分别取为tn=85.9MPa,ts=tt=117MPa,GIc=0.133N/mm,GIIc=GIIIc=0.459N/mm,采用BK 准则,η=2。

表1 尾翼梁采用的复合材料参数

图2 复合材料尾翼梁模型

尾翼梁对称面上采用对称约束,加强肋对梁提供强支撑,故在连接处固支约束,约束梁缘条的面内自由度,模拟蒙皮对梁缘条的限制,并在梁尖部施加向下的位移载荷模拟弯矩。

2 尾翼梁承载能力研究

2.1 无损尾翼梁的屈曲和后屈曲承载能力

对无损尾翼梁进行线性摄动屈曲分析,获得结构屈曲载荷和对应的屈曲模态,一阶正屈曲模态如图3 所示。尾翼梁在翼尖弯矩作用下会在6#筋条与7#筋条间的腹板首先发生屈曲,屈曲模态形状为斜半波,其最大面外变形位置为梁腹板的圆孔处。因为屈曲后破坏一般会发生在屈曲模态形状的节点线或反节点线上,故尾翼梁结构的损伤关键区为6#筋条与7#筋条间。网格细化后的模型分析得到无损尾翼梁一阶屈曲载荷为61.1kN。

图3 无损尾翼梁一阶正屈曲模态

在特征值屈曲分析的基础上,将一阶正屈曲模态变形作为初始微小扰动引入模型,缩放因子取为腹板考核区域厚度的1%,同时采用Hashin 失效准则考虑复合材料的层内失效,其他建模参数均与特征值屈曲分析相同,加载方式为位移载荷。无损尾翼梁的载荷-位移曲线如图4 所示,无损结构的等效初始刚度约为5.9kN/mm,破坏载荷为106.7kN。

图4 无损尾翼梁载荷-位移曲线

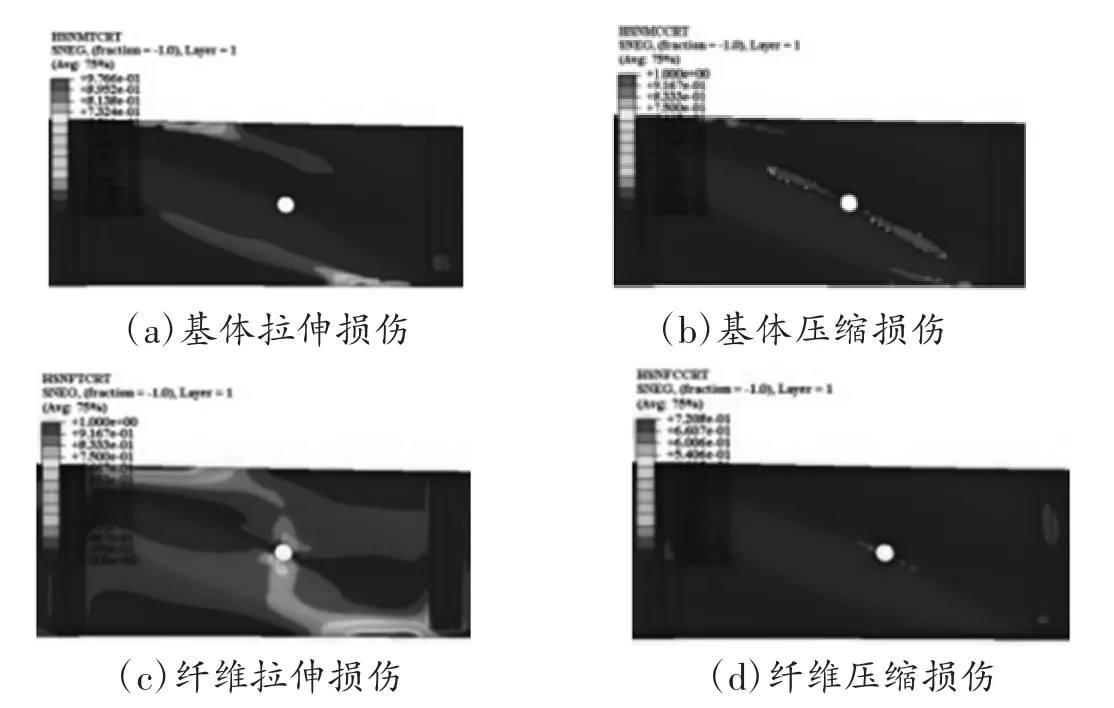

图5 为弯剪复合载荷作用下无损尾翼梁在最大承载能力时的破坏形貌,由图可知,决定加载条件下尾翼梁承载能力的主控损伤模式为纤维拉伸损伤和基体压缩损伤,基体压缩损伤萌生于圆孔孔边,并沿45°斜线扩展,纤维拉伸损伤则出现在梁腹板底部与缘条交接处,并呈对角线分布。

图5 无损尾翼梁的最终破坏形貌

2.2 腹板损伤对尾翼梁剩余强度和刚度的影响

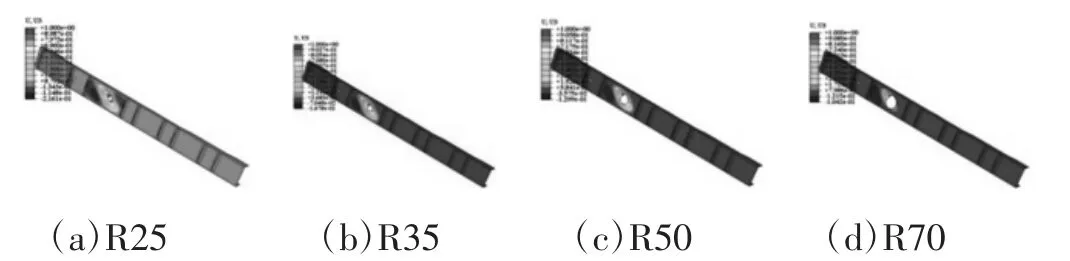

对腹板损伤而言,结合无损尾翼梁的传载与破坏机理,腹板损伤关键区为6#筋条与7#筋条间。利用开口等效法对初始损伤进行简化,即假设损伤为半径为R 的圆形开口,选取4 种初始损伤情况(R=25mm、35mm、50mm、70mm)进行屈曲与后屈曲承载分析。

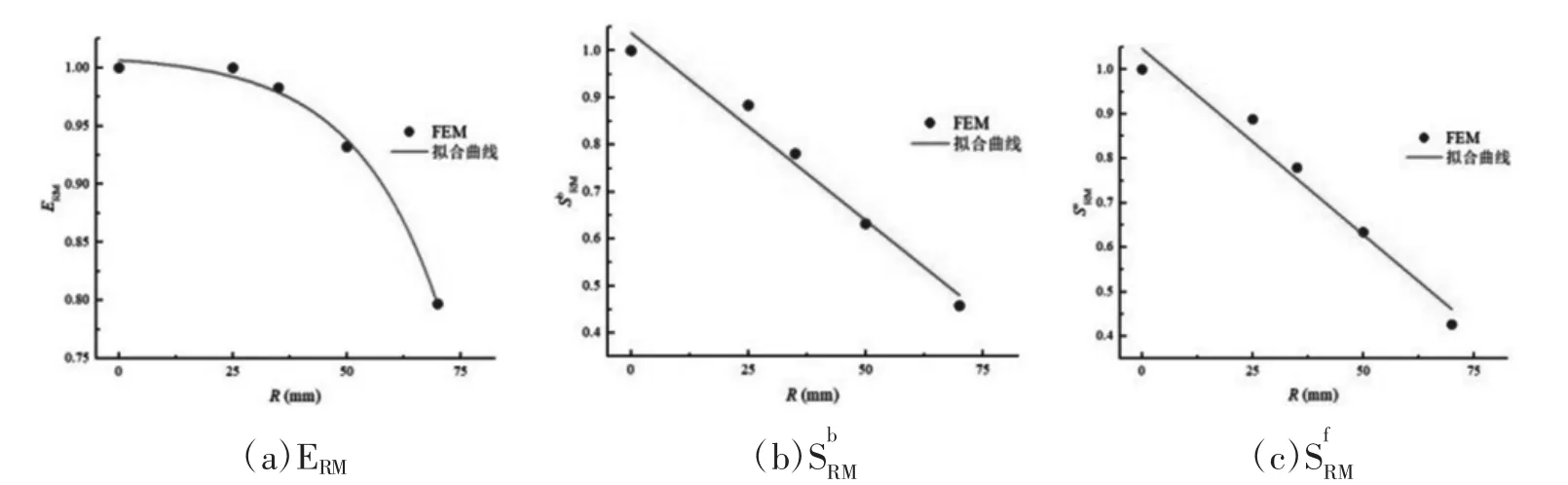

含腹板初始损伤的尾翼梁一阶正屈曲模态见图6,所有开口半径下,一阶屈曲模态均为倾斜半波,屈曲位置位于6#筋条与7#筋条间的腹板开口的自由边缘。不同半径,其屈曲载荷值见表2,表中ERM为结构的刚度剩余率,为结构屈曲时的剩余强度率,为结构最终破坏时的剩余强度率。可知随着等效圆形损伤开口半径的增大,屈曲剩余强度逐渐减小。

图6 含腹板初始损伤的尾翼梁一阶屈曲模态

表2 腹板等效开口半径对复合材料尾翼梁力学性能的影响

不同腹板损伤的尾翼梁载荷-位移曲线见图7,腹板初始损伤较小时(R25 结构),其初始刚度与无损结构几乎相同,而其余结构则随着开口半径的增加而减小。图8与图9 为达到破坏载荷时纤维损伤形貌,可知尾翼梁破坏时纤维拉伸损伤出现在开口孔边与梁腹板底部与缘条交接处,并呈对角线分布。纤维压缩损伤则主要出现开口孔边并沿斜对角线分布,但与纤维拉伸损伤在孔边分布相互交叉。

图7 含腹板初始损伤的尾翼梁载荷-位移曲线

图9 不同腹板损伤半径的尾翼梁纤维压缩破坏形貌

图10 不同腹板损伤半径的尾翼梁剩余刚度率与剩余强度率拟合曲线

3 结论

(1)完好尾翼梁承载能力的损伤模式为纤维拉伸损伤和基体压缩损伤,基体压缩损伤萌生于圆孔边,并沿45°斜线扩展,纤维压缩损伤则出现在梁腹板底部与缘条交接处,并呈对角线分布。

(2)含腹板损伤尾翼梁破坏时纤维拉伸损伤出现在损伤孔边与梁腹板底部与缘条交接处,并呈对角线分布,纤维拉压缩伤出现在损伤孔边并沿斜对角线分布,但与纤维拉伸损伤在孔边分布相互交叉。

(3)腹板初始损伤较小时,刚度变化不大,随着开口半径的增加结构刚度逐渐减小;结构屈曲剩余强度和破坏剩余强度随着开口半径的增加呈线性减小趋势。