锅炉水冷壁高温腐蚀区横向裂纹分析研究

刘 文

(山东电力工业锅炉压力容器检验中心有限公司,山东 济南 250002)

水冷壁管高温腐蚀区域易产生横向裂纹,严重威胁电站锅炉的安全稳定运行,造成严重的经济损失。近年来,水冷壁高温腐蚀区横向裂纹引发亚临界锅炉水冷壁爆管事故,最终导致非计划停机事故。锅炉水冷壁高温腐蚀区的横向裂纹产生因素较多,如锅炉启停、水质、运行控制等。由于横向裂纹产生机理及扩展原因复杂,现场检验检测条件有限。因此,当前急需加强对电站锅炉水冷壁高温腐蚀区横向裂纹产生、扩展原因及应对措施的研究工作。

某电厂锅炉在停机检查中,监督检查人员宏观发现锅炉高温腐蚀区水冷管外壁存在多条横向裂纹,水冷壁材质为SA-210,规格为Ф63.5×8mm,均为轧制内螺纹管。通过宏观观察,材质分析和无损检测,研究分析锅炉水冷壁管横向裂纹的产生原因。结果表明:在壁温波动导致的热疲劳应力和高温的共同作用下,管样向火面外壁边缘可见内壁扩展的穿晶型裂纹,裂纹内部充满腐蚀产物,最终导致水冷壁管泄漏。

1 设备情况简介

某电厂一期工程2 台300MW 机组分别于1991 年7月和12 月份相继投产,二期工程2 台300MW 机组分别于1993 年12 月和1994 年11 月投产,锅炉为亚临界一次中间再热自然循环300MW 锅炉,后4 台机组均扩容到320-330MW。锅炉以MCR 工况为设计参数,在机组电负荷321MW 情况下的锅炉最大连续蒸发量为1025t/h。机组负荷为300MW 时,锅炉的额定蒸发量为935t/h。

水冷壁及燃烧器布置:

锅炉均使用四角切圆燃烧,在炉膛每个角放置煤粉燃烧器5 只,布置二次风口3 只,布置三次风口2 只。炉膛四周由Ф63.5×8mm 的光管和内螺纹管加扁钢焊接成规格材料为Ф63.5×8mm,SA-210 的膜式水冷壁。

2 一、二期水冷壁高温腐蚀

2.1 水冷壁高温腐蚀

以1 号炉为例:1 号炉1991 年7 月份投产,1995 年1 月份小修,开始发现水冷壁高温腐蚀问题。经过燃烧器改造、水冷壁喷涂等治理手段,水冷壁高温腐蚀得到缓解和基本控制,但水冷壁高温腐蚀从没有停止过。自1995年开始水冷壁高温腐蚀换管至2019 年6 月,1 号炉累计更换高温腐蚀减薄超标水冷壁管1268 根。

2.2 一、二期水冷壁横向裂纹

2.2.1 横向裂纹的初期

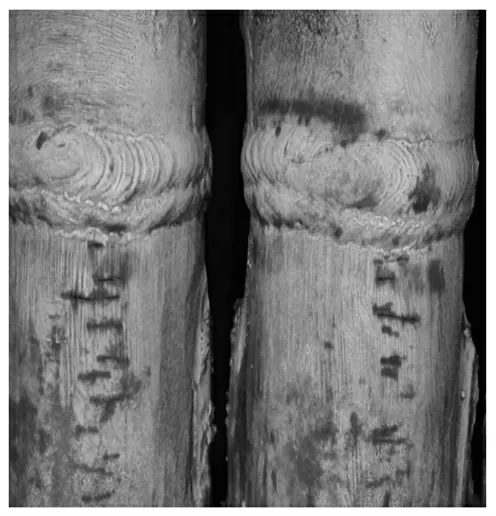

早期锅炉进行金属监督防磨防爆检查时,发现锅炉内部燃烧器周围水冷壁外壁有横向“细线”,见图1,未进行扩大进一步检查处理。

图1 水冷壁横向裂纹

2.2.2 横向裂纹的扩展

首次发现水冷壁横向裂纹扩展,于2016 年10 月#1锅炉大修期间,委托哈锅容器工程公司对因高温腐蚀减薄超标的水冷壁管进行更换。更换后对焊缝焊接质量进行射线检测,发现新焊口周边的旧管存在多条裂纹。经与厂方汇报后,加大射线检测范围,对存在缺陷的管子全部割除并换管。对割除的旧水冷壁管进行表面探伤渗透检测,发现多条横向裂纹,见图2。经打磨,发现裂纹深度,普遍在0.4-2.1mm 之间,个别达到3mm,占水冷壁管壁厚的37%。

图2 渗透检测发现的横向裂纹

3 原因分析及采取的措施

3.1 水冷壁高温腐蚀原因初步分析

3.1.1 煤质含硫量增加,是导致水冷壁高温腐蚀加剧的主要因素

一二期300MW 机组锅炉设计煤质含硫量为≤1.20%,而从近三年燃煤硫份均在1.50%左右。根据相关专业文献资料,含硫量1.0%以下的贫煤很少发生水冷壁高温腐蚀;含硫量在1.2~1.5%,水冷壁高温腐蚀速率为1.5~3mm/万h;含硫量大于1.5%,水冷壁高温腐蚀会更加严重,部分锅炉水冷壁高温腐蚀速率到达2.6mm/年。

3.1.2 低氮燃烧器改造

燃烧器区域低氧燃烧运行方式,导致水冷壁腐蚀加剧,是近年水冷壁高温腐蚀严重的重要原因之一。低氮燃烧器改造采用空气分级低NOx燃烧技术,以降低NOx生成和排放。当前空气分级燃烧技术一般需采用分离SOFA 技术,造成主燃烧器区易出现局部的低氧燃烧,形成局部的还原性气氛,可使灰熔点降低,诱发结渣或强化结渣现象发生;此时水冷壁表面出现还原性气氛,CO 浓度较高,氧浓度很低,在硫化物及未燃尽的碳粒子综合作用下,会造成水冷壁表面的高温腐蚀。新版DL/T612 新增第6.11.2 条款:采用低氮燃烧技术的锅炉水冷壁宜采用防止高温腐蚀措施。采用低氮燃烧技术的锅炉,由此引发的问题是可能导致水冷壁出现高温腐蚀,特别是前后墙对冲燃烧的锅炉,目前,部分锅炉侧墙出现了水冷壁高温腐蚀的问题。

3.1.3 水冷壁喷涂质量差

锅炉检修期间,对监督检验质量把控不严,导致产生高温腐蚀,机组在2016 年10 月#1 锅炉大修期间,已经发现水冷壁的防护涂层部分脱落,水冷壁燃烧器区域高温腐蚀严重,采取措施,更换高温腐蚀区域减薄超标的水冷壁管,并对防护涂层脱落部位进行补喷,未对涂层进行深入的分析,造成水冷壁防护涂层大面积脱落,最终产生高温腐蚀,引发爆管。

3.2 水冷壁高温腐蚀区横向裂纹产生的原因分析

3.2.1 横向裂纹特征

该裂纹为腐蚀性热疲劳水冷壁向火侧外壁存在多条垂直轴向分布且相互平行的裂纹,裂纹由外壁向内壁扩展并充有硫化物类腐蚀产物,具有典型的腐蚀性热疲劳特征。

3.2.2 横向裂纹产生的机理

通常,在主燃烧器和燃尽风区间附近的水冷壁承受有较高热负荷及温度变化。容易使机组在点火启动、停炉、切换磨煤机、调峰、调负荷等工况下造成工质扰动、温度分布不均,从而引起壁温频繁波动。水冷壁炉内管外壁受到冷-热温度变化即会产生热应力。在热交变应力的反复作用下,管壁塑性变形的缺陷得以叠加,从而在水冷壁外壁产生多处微裂纹,裂纹将由外向内壁发展;同时,H2S等腐蚀性物质沿管子外壁的微裂纹进入管基体,通过持续的腐蚀作用,加快了微裂纹沿应力集中方向发展。还有,部分锅炉燃烧区域的空气动力场不稳定引起火焰来回冲击水冷壁管壁,导致水冷壁管壁温波动,温差变化幅度大,形成交变应力,导致疲劳损伤。水冷壁管壁温变化和波动频率影响疲劳裂纹的发展,温差变化和波动频率越大,横向裂纹扩展越快,最终形成了此类水冷壁横向裂纹为腐蚀性热疲劳裂纹。拉伸实验分析,对取样管进行拉伸试样,按照《金属材料室温拉伸试验方法》标准采用常温拉伸实验方法,水冷壁管横向裂纹导致管样高温腐蚀区断后伸长率均低于标准要求。

金相分析结果显示,管样裂纹区域基体组织均为铁素体+珠光体,组织正常;管样向火面外壁边缘可见内壁扩展的穿晶型裂纹,裂纹内部充满腐蚀产物,裂纹尖端较尖锐,见图3。

图3 纵向样裂纹形貌

3.2.3 水冷壁横向裂纹扩展的原因分析

水冷壁管更换时,因与新管对接的旧管存在表面微细裂纹,在焊接热应力的作用下,致使裂纹扩张。从而导致旧管母材侧开裂,由于微裂纹与焊缝距离位置的远-近及微裂纹深度的影响不同,在焊接应力的作用下微裂纹扩展的程度不同。金相组织正常,说明超温运行的可能性不存在,也从侧面证明是由于焊接热应力的作用导致了热疲劳开裂。

能谱分析表明,裂纹中存在硫元素的富集,形成一条硫元素从裂纹根部向尖端扩展的通道,该通道内硫元素的迁移为裂纹扩展提供动力,故裂纹扩展速率较快。腐蚀性烟气通过腐蚀促进了横向裂纹的扩展。具体过程为:煤粉中Fe 的硫化物和管壁外侧的H2S 和SO2发生分解化学反应,产生自由态的硫原子。在缺乏氧气的条件下游离态的硫和硫化物与Fe 反应生成FeS 相比硫的燃烧和三氧化硫的形成更为容易,所以优先反应生成FeS。生成的FeS 进一步发生氧化反应产生Fe3O4,当裂纹中的氧化皮裂开后,腐蚀介质进入裂口重复上一个过程。这个过程不断循环,促使裂纹加速扩展。由于水冷壁向火面横向裂纹仅存在于附着物区域,说明裂纹是由于腐蚀和疲劳共同作用的结果。

4 水冷壁横向裂纹和高温腐蚀应对措施

(1)加强焊接过程管控,并对焊接过程中导致横向裂纹扩展严重的管子进行重新更换,焊接严格控制对接焊口的间隙、小电流等措施,尽最大可能减少焊接热应力,降低焊接热应力对高温腐蚀区水冷壁管的影响,防止原裂纹扩展。

(2)结合机组检修,加强对高温腐蚀区水冷壁管的防磨防爆检查,一经发现横向裂纹,条件允许时尽可能对其进行更换。

(3)机组深度调峰时,应将升降负荷的频率控制在合理区域,避免急升急降。在停炉时应采取“闷炉”最大幅度减小温度下降速率,以减少拉应力对水冷壁管子的损伤。

(4)机组启炉阶段,可每小时记录一次锅炉膨胀量,为分析膨胀是否受阻提供依据。

(5)通过燃烧调整等措施尽可能避免或减少水冷壁高温腐蚀。新版DL/T612 第13.5.4 条款:加强锅炉燃烧调整,改善贴壁气氛,避免高温腐蚀。锅炉采用主燃烧区过量空气系数低于1.0 的低氮燃烧技术时,应加强贴壁风气氛监视,C 级及以上检修时应检查锅炉水冷壁管壁高温腐蚀情况。

(6)避免长期燃用硫含量偏高的煤种。

综上所述,该水冷壁管表面裂纹属于典型的横向典型,是轴向交变应力作用下产生的热疲劳裂纹,腐蚀介质的存在加速了热疲劳裂纹的扩展。与单纯的热疲劳不同,腐蚀疲劳不存在疲劳极限,与无腐蚀时材料的正常疲劳极限相比,腐蚀会在较小应力和较少循环周次时加速疲劳失效,并常引起多条平行裂纹同时扩展,最终会导致水冷壁管沿周向断裂失效。