焦炉推焦烟气脱硫工艺探讨

李伟明,张祖彬

(山东三木环保工程有限公司,山东 济南 250000)

焦炉推焦时高达950~1 100 ℃的焦炭经拦焦机推出过程中,排放的污染物主要含有焦尘和二氧化硫,对环境造成严重污染[1]。目前国内焦炉推焦除尘系统主要采用地面除尘站方式,但该工艺不能脱除烟气中的二氧化硫。《炼焦大气污染物排放标准》(GB16171—2012)提出了推焦过程中二氧化硫排放限值为50 mg·m-3,其中,环境敏感地区的特别排放限值为30 mg·m-3。为使焦炉推焦烟气二氧化硫达标排放,必须对推焦烟气进行脱硫处理。

1 焦炉推焦二氧化硫排放特征

推焦即把焦炭推出炭化室的操作。拦焦机到达计划炉号后,摘下炭化室焦侧炉门;推焦机得到拦焦机和熄焦车做好准备接焦的信号后,开始推焦[2]。焦炉推焦期间污染物的排放是由炉门打开时焦炭在拦焦机导焦栅内移动、破碎落入与撞击熄焦车车厢造成的。推焦烟气由炭化室炉门打开后散发的残余煤气燃烧产生的废气、由于空气进入使部分焦炭和可燃气体燃烧产生的废气以及为收集炉门处、导焦栅处等部位焦尘产生的废气等部分组成[1]。推焦时,推焦除尘系统引风机由低转速调整为高转速运行,推焦烟气由拦焦机集气罩采集,经过皮带通风槽和集气干管进入布袋除尘器收集焦尘后,由烟囱排放。推焦完成后,引风机由高转速调整为低转速运行;下一个炭化室推焦时,引风机再次由低转速调整为高转速,依次循环。

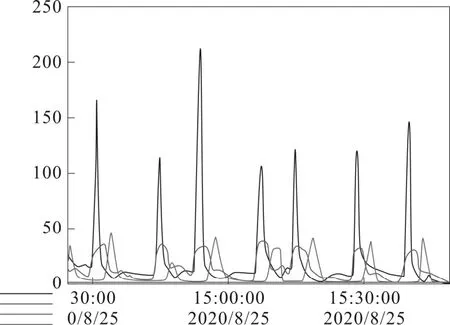

由于焦炉生产工艺的特殊性,推焦烟气具有阵发性、周期性、瞬时强度高等特点[2]。推焦顺序中相邻炭化室之间推焦时间间隔与周转时间、炭化室孔数、检修时间等因素有关,一般为固定值。在推焦过程中,烟气温度曲线和二氧化硫质量浓度曲线均呈现爬升速度快、瞬时(峰值)强度高的特点,且二者峰值出现的时间点基本一致。烟气温度曲线和二氧化硫质量浓度曲线仅出现在推焦过程中,随着推焦动作同样具有阵发性和周期性的特点。炉型不同、原料不同等均会影响推焦烟气二氧化硫浓度。一般来说,推焦烟气中二氧化硫质量浓度峰值一般为100~200 mg·m-3左右,高时可达500 mg·m-3,当焦炭成熟度不够时,二氧化硫质量浓度甚至可达到700 mg·m-3,呈现瞬时强度高的特点。

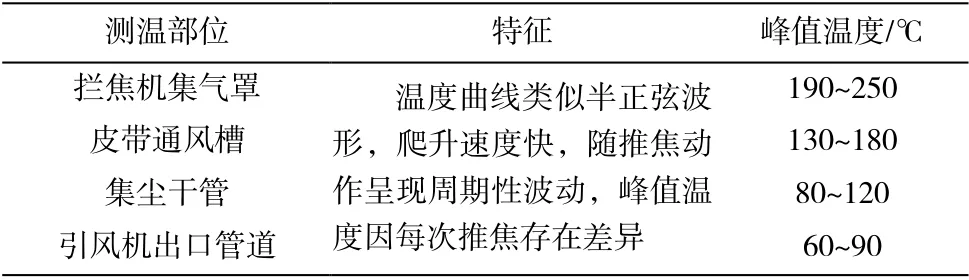

以山西省某焦化企业2×50孔4.3 m捣鼓焦炉为例,#1炉和#2炉共用一套推焦除尘系统,采用地面除尘器站方式。推焦除尘系统工艺流程见图1。推焦烟气由集气罩采集,依次经过皮带通风槽、集气干管,进入布袋除尘器收集焦尘后,由引风机送至烟囱排入大气。其中,#2焦炉推焦顺序中相邻炭化室之间推焦时间间隔为20~22 min;从推焦杆进入炉膛,到推焦完毕且焦杆后退时的时间间隔为35~40 s。推焦烟气二氧化硫质量浓度曲线呈现正弦波形(上半部分),波形宽度(即时间跨度)约为90 s,峰值质量浓度一般在80~250 mg·m-3之间,高时可达500 mg·m-3,正弦波形之外二氧化硫质量浓度小于10 mg·m-3。对#2焦炉推焦时集气罩、皮带通风槽、集气干管、引风机出口管道等处测量烟气温度,发现烟气温度曲线呈现正弦波形(上半部分),且烟气温度曲线波峰与二氧化硫质量浓度曲线波峰出现时间基本一致。该焦化企业#2焦炉推焦烟气二氧化硫质量浓度曲线见图2,推焦烟气温度实测值见表1。

图1 某焦化企业焦炉推焦除尘工艺流程图

图2 某焦化企业#2焦炉推焦烟气SO2质量浓度曲线图

表1 某焦化企业#2焦炉推焦时烟气温度实测值

推焦时,引风机高转速运行,烟气流量约为180 000 m³·h-1;推焦完成后,引风机低转速运行,烟气流量约为50 000 m³·h-1。推焦烟气流量随推焦过程呈现阵发性的特点。

焦炉推焦烟气温度和二氧化硫质量浓度具有周期性、阵发性、瞬时质量浓度高的特点。在对推焦烟气进行脱硫处理的过程中,需要根据推焦烟气特点选择相应的脱硫工艺,既要考虑脱除效率,还要考虑运行成本,保证脱硫工艺符合节能、环保的要求。

2 烟气脱硫工艺介绍

文章介绍主流的烟气脱硫工艺,为推焦烟气脱硫处理工艺提供借鉴。按照吸收剂的形态区分,脱硫工艺一般可分为湿法、半干法和干法[3]。

2.1 湿法脱硫工艺

目前主流的湿法脱硫工艺为石膏法和氨法脱硫。

石膏法采用石灰石作为脱硫剂。烟气从吸收塔下侧进入与脱硫浆液逆流接触,在塔内进行脱硫反应,产生硫酸钙;向吸收塔内鼓入空气采取强制氧化措施,将硫酸钙进行氧化,得到脱硫副产品石膏。石膏法工艺成熟、脱硫效率高,但存在投资费用高、占地面积大、设备腐蚀、废水难以处理等问题。同时,脱硫后的饱和湿烟气排放至大气中产生的白烟带来一种视觉污染。

氨法脱硫采用氨水作为脱硫剂。脱硫浆液在吸收塔内与烟气逆流接触进行洗涤脱硫,经过强制氧化后,最终产物为硫酸铵。氨法工艺具有脱硫效率高、原料易得(针对焦化企业)、产物资源化等优点,但仍存在副产品纯度波动幅度大、设备腐蚀、产生白烟等问题。此外,长周期运行会有废浆液产生,废浆液为高盐废水,难以进行有效处理。氨法脱硫因其脱硫效率高、原料易得、产物资源化等特点,在焦化企业烟气脱硫工艺中应用较为广泛。

2.2 半干法法脱硫工艺

目前主流的半干法脱硫工艺为循环流化床法和旋转喷雾干燥法,脱硫剂一般采用生石灰、熟石灰或碳酸钠。半干法脱硫工艺是指脱硫剂以湿态加入,利用烟气显热蒸发浆液中的水分,在干燥过程中,脱硫剂与烟气中的二氧化硫发生反应,生成干粉状的产物。由于脱硫剂、粉尘和反应产物多次在吸收塔和除尘器之间循环,增加了反应时间,脱硫剂的作用得以充分发挥,利用率较高。宝钢湛江焦化焦炉烟道气脱硫工艺采用旋转喷雾干燥法,二氧化硫达标排放,效果良好[4]。

半干法脱硫工艺的脱硫效率低于湿法脱硫,达到90%以上。半干法脱硫工艺中吸收塔需与除尘器配套使用,占地面积大,投资费用高。同时,半干法脱硫产物作为固体废物,其处理处置成为一个不容忽视的问题。

2.3 干法脱硫工艺

干法脱硫工艺因其不使用水且不产生废水、不产生白烟、工艺流程简单、系统灵活性高等特点,在钢铁焦化烟气脱硫领域得到广泛的应用。目前,主流的干法脱硫工艺有炉内喷钙法、小苏打法以及移动床法。炉内喷钙法一般适用于燃煤锅炉。

小苏打法采用小苏打粉作为脱硫剂,将其研磨后得到约20 μm的小苏打超细粉,在一定的温度条件(一般认为140 ℃以上)下,与烟气中的二氧化硫发生反应而将其脱除。小苏打法一般配套除尘器,反应产物硫酸钠通过除尘器收集下来出售或做其他处理。小苏打法脱硫效率达到95%以上,具有一次性投资少、全干系统、灵活性高等优点。

移动床法指脱硫剂颗粒(一般为棒状)在吸收塔内从上往下缓慢移动,与从吸收塔底部上升的烟气逆流接触,将烟气中的二氧化硫脱除的工艺。该工艺采用全干系统,温度适应范围广(一般要求80 ℃以上),但其脱硫效率低于小苏打法,一般认为仍可达到80%以上,适用于烟气中二氧化硫初始质量浓度较低的工况。该工艺脱硫剂颗粒消耗量较大,往往为配方保密产品而由环保公司单一供应。

在焦化企业,尤其是焦炉烟道气脱硫工艺中,小苏打法和移动床法应用广泛,逐步取代氨法,成为主流的烟气脱硫工艺。

3 推焦烟气脱硫工艺探讨

考虑到推焦烟气特点和二氧化硫排放特征,着重从脱硫效率、系统灵活性、投资和运行费用以及是否带来环境污染等方面,对推焦烟气脱硫工艺进行探讨。

湿法脱硫工艺成熟、脱硫效率高,适合烟气流量稳定的工况。考虑到推焦烟气特点和二氧化硫排放特征,湿法脱硫因其系统灵活性不足带来脱硫剂和水、电、气等能源介质的大量浪费。石膏法带来的脱硫废水和氨法带来的废浆液的处理处置问题不容忽视。湿法脱硫产生的白烟带来环境污染。

半干法脱硫工艺适合处理烟气流量大且稳定的工况,尤其是旋转喷雾干燥法在焦化企业应用广泛,但因其系统调节能力和灵活性差,难以适应推焦烟气特点和二氧化硫排放特征。半干法脱硫产物为硫酸钙、亚硫酸钙或者硫酸钠、亚硫酸钠的干粉状固体,带来固废处理处置问题。

小苏打法脱硫效率高、系统灵活性高,在原有推焦除尘系统的基础上进行适当改造,选择合适的温度窗口,在推焦过程中喷射脱硫剂,即可达到脱硫效果。采用小苏打法处理推焦烟气需要考虑以下两个问题:

1)选择合适的粉体喷射区域。粉体喷射区域需满足脱硫反应温度要求,并保证脱硫剂的停留时间及其与烟气的充分混合。

2)减少脱硫剂消耗量。针对推焦烟气特点和二氧化硫排放特征,合理确定粉体喷射时间和喷射量,在保证脱硫效果的前提下,减少脱硫剂的消耗量,减少运行费用。

移动床法工艺系统简单,系统灵活性高,不产生废水和白烟等环境污染。采用移动床法处理推焦烟气需要考虑以下两个问题:

1)脱硫温度窗口的选择。若脱硫塔布置在除尘器上游,可以满足脱硫反应温度要求,但推焦烟气存在大量焦尘,覆盖在脱硫剂颗粒表面影响其活性,同时带来堵塞脱硫剂颗粒的风险;脱硫塔布置在除尘器下游可以避免焦尘的影响,但烟气温度偏低,不能满足脱硫反应的要求,需要寻找更低温的脱硫剂颗粒,或者提高布袋除尘器下游的烟气温度。

2)脱硫剂颗粒往往为环保公司提供的配方保密产品,需要考虑后期供应问题。此外,废弃脱硫剂颗粒一般作为固体废物,其处理处置问题亦不容忽视。

4 结束语

目前,国内尚无成熟可推广的推焦烟气脱硫工艺。基于推焦烟气温度特点和二氧化硫排放特征,小苏打法或者移动床法是较为理想的推焦烟气脱硫工艺。若要实现工业化应用,需要广大烟气脱硫工作者继续努力,不断优化工艺、降低成本、提升效果,为推焦烟气二氧化硫治理提供完善的解决方案。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)