硫酸盐-氯盐侵蚀对充填体稳定性的影响试验研究

贺洪坤,王 超

(1.临沂矿业集团有限责任公司 新驿煤矿,山东 济宁272000;2.山东科技大学 矿业与安全工程学院,山东 青岛266510)

膏体充填是1种主要由水泥、粉煤灰和矸石组成的新型胶凝充填材料[1-4]。膏体充填不仅可以有效控制上覆岩层移动,而且还可以对固体废弃物进行二次利用[5-9]。近年来,膏体充填技术已经在全国矿山范围内得到了广泛的应用[10-12]。经过十几年的发展和应用,关于膏体充填技术的研究正处于由粗放式向精细化过渡阶段,其中,充填体的稳定性就是精细化研究的重要组成部分[13-15]。关于充填体稳定性的研究,众多学者对其进行了大量的研究。例如,王新民等人[16]利用计算机Slide软件模拟了充填膏体尾矿库在矿震和正常工程环境下的稳定性;左文强等人[17]根据充填率、充填体强度以及排采比确定了3个围岩稳定支护控顶参数;王勇[18]等制备不同种类的膏体试件探究了低温对充填体的稳定性影响。

然而,在实际工程中充填体注入采空区后将会面临矿井水的威胁[19],长期处于矿井水中的充填膏体不可避免的受到Cl-和SO42-等离子的侵蚀,从而发生劣化,降低充填膏体的稳定性。目前,已有多项实验对此问题进行了研究。例如李浩[20]等研究了硫酸盐溶液对充填膏体侵蚀的影响;高萌等人[21]利用宏观和微观手段研究了充填体在氯盐环境下的强度变化特征。上述研究结果在一定程度上推动了矿井水对充填体稳定性的发展,但关于复合盐溶液的侵蚀研究欠缺。因此,制备了含有硫酸盐和氯盐的复合盐溶液来模拟矿井水对充填体稳定性的影响。探究了氯盐是否会加剧或减缓硫酸盐对充填体的侵蚀。以及氯盐存在时,如何影响硫酸盐对充填体的侵蚀。同时,也探讨了不同石灰石含量的充填体在复合环境下的侵蚀现象。

1 试验方案

1.1 试验材料

试验所用水泥来源于山东山水水泥厂生产的普通硅酸盐42.5水泥。粉煤灰来源于山东青岛黄岛电长排放的Ⅱ级粉煤灰。矸石来源于新驿煤矿的固体废弃物。试验所用的石灰石外加剂为山东先罗公司生产的分析纯,含量在97%以上。主要试验原料的化学组成见表1。

1.2 试验设计

试样最终制备成100 mm的立方体块状。溶液配比方案见表2。

试件养护28 d后分别浸泡在溶液中,并储存至实验室中。硫酸盐和氯盐分别由硫酸镁和氯化钠代替,每2个月更换1次2种腐蚀性溶液。用PC代替普通硅酸盐水泥试件,LC1代替含有5%石灰石的充填体试件,LC2代替含有10%石灰石的充填体试件。每隔1月对试件进行1次目测观察,并记录其表现的显著变化,如表面形状和纹理的变化、裂纹的形成、膨胀和开裂。每隔2月记录1次试件的质量变化。同时,分别对初始浸泡(养护28 d后)、浸泡9个月以及浸泡18个月的试件进行单轴抗压强度测试。

2 试验结果

2.1 目测观察

为了更直观准确地描述试样在盐溶液(CS溶液和S溶液)中的劣化演变程度,制定了9个等级的试样损坏程度,依次为:0-无明显变化;1-角和边缘有些劣化;2-角边缘和底部的恶化;3-角和边缘开裂;4-边缘严重开裂和膨胀;5-大量开裂和样本膨胀;6-样本和侧面的进一步扩展恶化;7-样本广泛大量剥落;8-样本整体劣化;9-标本散解。每个月对试样进行目测观察,并对观察到的侵蚀程度进行记录,最后得出的浸泡在CS溶液和S溶液中的试件劣化度与时间的关系如图1。

从图1可以看出,浸泡在不同腐蚀溶液中的试样出现劣化迹象的时间均发生在5个月以后。同时,也可以明显看出,对于浸泡在2种腐蚀性溶液中的样品,劣化程度随着时间的增加而增加。与普通充填体试件(PC)相比,添加有石灰石的充填体试件(LC1和LC2)更容易腐蚀。在CS和S溶液中浸泡24个月后,普通试件的劣化程度低于含LC1或LC2的样品试件。石灰石含量较高的LC2试件劣化程度更为严重。这一观察结果表明,当增加充填体的石灰石含量时,硫酸盐引起的劣化更严重。

同时,还可以发现氯盐对试样的劣化程度以及演变速率起决定性作用。相比较于S盐溶液,在CS盐溶液中的试件劣化演变速度较慢。还可以观察到,所有试样在CS盐溶液中的最终劣化程度(24个月)低于S盐溶液的试样。可以推测出氯盐的存在似乎延缓了试件因硫酸盐侵蚀引起的变质。

2.2 质量测量

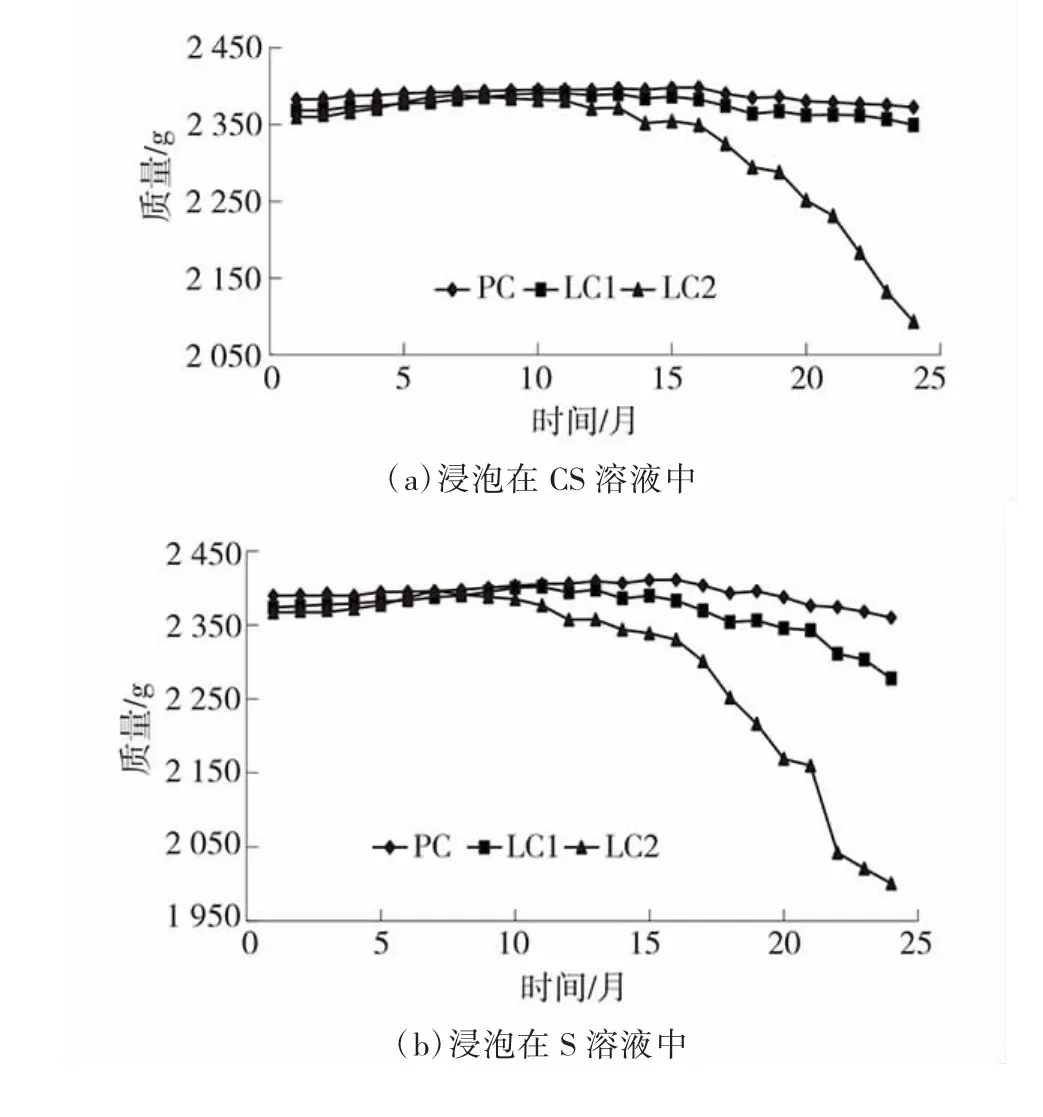

每个月对浸泡在CS和S盐溶液中的试样进行质量称重记录,样品质量与时间的关系如图2。

图2 样品的质量与时间的关系Fig.2 Relation between mass and time of specimens

从图2可以看出,浸泡初期,所有样品的质量在2种腐蚀性溶液中都显示出逐渐上升的趋势,这是由于样品水化过程中的水自吸所致。随后,它们的质量开始下降,下降程度主要取决于试样的成分和腐蚀性溶液的类型。在CS和S溶液中,LC2和LC1样品分别在浸泡后的第7个和第11个月质量开始下降,而对比样品(PC),发现质量损失在第16个月后开始。可以看出,与PC和LC1试样相比,2种溶液中LC2的质量损失都是最大和最快的;相反,PC试样表现出最佳的性能。这一现象表明,石灰石含量对膏体试样抗硫酸盐侵蚀能力有较大影响。水泥中石灰石含量越高,变质程度越严重。

浸泡在不同侵蚀溶液中的试样质量损失(m/m0)变化情况如图3(m为浸泡24个月后的质量;m0为记录的最大质量)。从图3中可以发现,氯盐的存在延缓了硫酸盐的劣化,更具体地说,PC试样在CS和S溶液中的质量损失分别为1.1%和2.1%;LC1标本在CS溶液中质量下降1.7%,在S溶液中质量下降5.2%;LC2标本显示有质量损失CS溶液为12.3%,S溶液为16.5%。上述数据也证实了随着石灰石掺量的增加,硫酸盐对混凝土的损伤作用越强。

图3 浸泡在CS和S溶液中的膏体试样的m/m0Fig.3 m/m0 of specimens soaked in CS and S solution

2.3 抗压强度

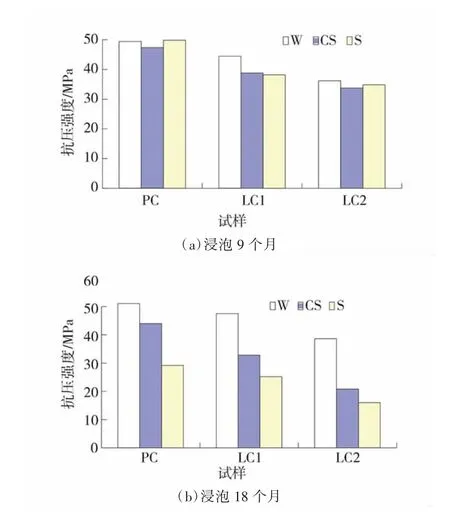

为了进一步测定试样在不同损坏程度时所表现的力学强度,分别对浸泡在溶液中9个月和18个月的试样进行抗压强度测试,膏体试样峰值强度如图4。

由图4(a)可以看出,浸泡9个月后,与空白试样进行参考强度(纯水溶液)值相比,LC1和LC2样品在2种侵蚀溶液中都显示出强度损失现象;当浸泡在CS溶液中时膏体试样呈现强度损失,而当浸泡在S溶液中时,抗压强度值保持稳定。由图4(b)可以看出,浸泡18个月后,所有在侵蚀溶液中的样品均显示出比参考样品低的强度值;浸泡在S溶液中的LC2样品的强度与其余样品相比是最低的;与浸泡在S溶液中的试样相比,浸泡在CS溶液中的所有试样的抗压强度值都较高,这表明氯化物有利于抑制硫酸盐侵蚀。此外,抗压强度损失越大,所用石灰石含量越高。

图4 膏体试样峰值强度Fig.4 Peak strength of specimens

CS和S溶液中的膏体试样的S/S0比如图5(S为在盐溶液中浸泡18个月后的峰值强度;S0为在水中浸泡18个月后的峰值强度)。当有氯化物存在时,所有试样因硫酸盐侵蚀而造成的抗压强度损失均有所减轻,更具体地说,PC试样在CS和S溶液中的强度分别降低了14%和43%;在CS溶液中,LC1试样的强度损失为31%,而在S溶液中,强度损失为47%;LC2试样在2种腐蚀性溶液中均表现出明显的抗压强度损失,CS溶液为46%,S溶液为59%。上述结果证实,石灰石含量越高,膏体的稳定程度越差。

图5 浸泡在CS和S溶液中的膏体试样的S/S0比Fig.5 S/S0 ratio of paste specimens soaked in CS and S solutions

3 反应机理

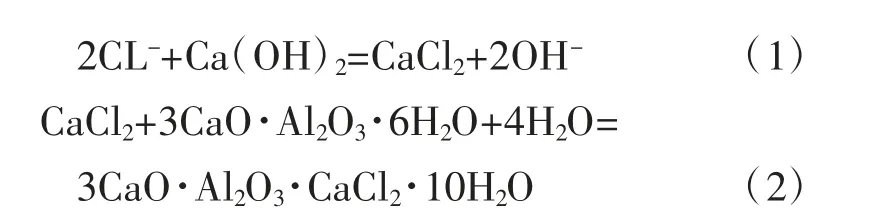

充填体试件浸泡在硫酸盐-氯盐溶液中,硫酸盐和氯盐会与充填体中的水化产物(Ca(OH)2和C3A)发生化学反应,生成氯铝酸钙(3CaO·Al2O3·CaCl2·10H2O)和钙矾石。氯铝酸钙具有较小的膨胀性,而钙矾石具有较大的膨胀性。过大的膨胀会使硬化后的充填体内部产生微裂缝,从而致使其稳定性降低。硫酸盐和氯盐在争夺Ca(OH)2和C3A(3CaO·Al2O3·6H2O)的过程中,氯盐的存在可减少钙矾石的生成,以达到延缓充填体损坏的目的。反应方程式如下:

4结论

通过试验表明浸泡在不同腐蚀溶液(硫酸盐和硫酸盐-氯盐)中的试样出现劣化迹象的时间均发生在5个月以后,浸泡时间越长,发生劣化的程度越高。与不掺石灰石的充填体试样相比,掺有石灰石的充填体试样劣化程度更高。膏体试件中石灰石含量越高引起的膏体试件崩解越严重、劣化速度越快。与硫酸盐-氯盐复合盐溶液相比,硫酸盐侵蚀引起的膏体试件劣化程度更为严重,分别为14%和43%(浸泡18个月时)。当硫酸盐和氯盐同时存在时,硫酸盐-氯盐复合溶液可以减轻硫酸盐对膏体试件造成的破坏。