气相致裂非稳态瞬变压降演化机制研究

雷 云,李成武,张楷明,赵宝友

(1.中国矿业大学(北京),北京100083;2.中煤科工集团沈阳研究院有限公司,辽宁 抚顺113122;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113122;4.辽宁工程技术大学,辽宁 阜新123000)

深部矿井低渗透高瓦斯煤层高效增透问题一直是制约煤矿安全生产的重要难题,多年来针对煤层增透技术领域已发展为多个研究方向,如采动卸压增透技术、深孔控制爆破增透技术、水力增透技术和和电磁增透技术等[1-5]。近年来,一些学者开始运用高压气体膨胀动力能的气相致裂增透技术应用在低渗透高瓦斯煤层增透领域,其中液体二氧化碳相变爆破增透技术具有本质安全与驱替的双重特征具有较好的研究和应用价值[6-11]。目前,河南理工大学的曹运兴,王兆丰等以二氧化碳为介质的气相致裂技术在沁水煤田东部和河南等地的低渗透煤层开展顺层和穿层致裂工程应用[12-13]。煤炭科学技术研究院的霍中刚团队对气相致裂技术进行改良并在煤矿现场应用[14-15]。煤科集团沈阳研究院的雷云团队依托国家科技重大专项,自主开发研制以液态二氧化碳为介质的气相致裂增透技术与配套装备,并在河东煤田、沁水煤田等诸多矿区成功应用[16-17]。Guozhong Hu[18]等系统性的分析了液态二氧化碳相变气相致裂的基本原理及设备工作机制,基于改进的气相致裂设备在中国河南境内的天安煤矿13号煤层开展井下实验研究,现场实验发现在煤体中液态二氧化碳相变致裂的影响范围最远可达32.08 m,抽采钻孔内瓦斯平均流量增加1.64倍。Wei Zhang[19]等理论推导并建立了采用不耦合气相致裂条件下的爆破孔初始冲击压力峰值、裂隙圈有效半径和爆破致裂钻孔孔径3个主要参数变量的爆破数学模型,基于颗粒离散元软件PFC2D数值分析了气相致裂对煤体的损伤区和破坏区的范围,得出了气相致裂力链的传递演化规律。Xuelin Yang[20]等理论分析了气相致裂应力、流动和破坏准则的力学问题并建立起相应的控制方程。Haidong Chen[21]等系统性的分析了液态二氧化碳相变气相致裂的基本原理及设备工作机制,基于改进的气相致裂设备在中国河南境内的天安煤矿13号煤层开展井下实验研究,现场实验发现在煤体中液态二氧化碳相变致裂的影响范围最远可达32.08 m,抽采钻孔内瓦斯平均流量增加1.64倍。综上已有研究表明,气相致裂在煤层增透领域具有较好的应用前景。液态二氧化碳相变气爆是1种点式气相致裂增透技术,在工矿领域极具替代炸药可行性的物理爆破技术,其核心在于相变产生能量巨大的动能,较传统化学药剂爆破更安全和可控。为了实现可控的长距离超高压气相致裂,研究气相致裂非稳态瞬变压降演化机制是深入开展该技术的基础。

1 液态二氧化碳相变气爆压力实验设计

为了研究气相致裂压力瞬变演化机制,自主搭建实验平台以厚壁无缝钢管模拟致裂钻孔,在厚壁钢管不同位置设置压力传感器以捕集压力信号,压力信号传输到动态信号采集系统进行数据分析[22]。

实验采用气相致裂器为沈阳研究院开发的MZL300-63/1000型气相致裂器,气体加注压力为10~15 MPa,致裂器泄爆阀片选用200 MPa,加热体型号为D150/130,致裂器二氧化碳充装量(900±50)g,压力传感器选用压阻式100、200 MPa 2种型号,频响均大于100 kHz,能够满足气相致裂时爆生气体压力监测和气体动力学信号捕捉的技术要求。气相致裂钻孔模拟器长度为1 300 mm,外径为112 mm,内径为78 mm,4个压力监测捕捉点均匀设置在模拟器上,液态二氧化碳相变致裂压降实验监测点分布图如图1。

图1 液态二氧化碳相变致裂压降实验监测点分布图Fig.1 Schematic diagram of monitoring points of liquid carbon dioxide phase change gas explosion pressure test

2 液态二氧化碳相变气爆压力时程分布规律

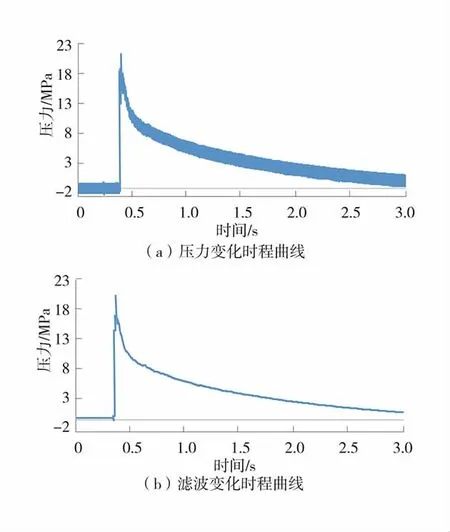

实验测试系统成功捕捉采集到了4个监测点的气相致裂压力变化的全部数据,考虑实验系统自有振动波干扰情况,监测了正对气爆口处滤波变化曲线,气相致裂监测点A处气体压力和滤波变化时程曲线如图2。气相致裂监测点A处气体压力时程拟合曲线如图3。

由图2可知,正对致裂器卸爆口A点处的压力变化呈现明显的瞬间升压和非稳态压降的阶段。由于气体非均匀喷出与压电传感器自身噪声耦合效应,导致局部发生压力无规律非稳态波动现象。实验得出正对致裂器卸爆口A点处为压力峰值点最大压力为244 MPa,该峰值的升压时间约1.2 ms。

图3 气相致裂监测点A处气体压力时程拟合曲线Fig.3 Gas pressure time history fitting curves of gas phase cracking monitoring point A

为了更好分析研究卸爆口处升压与压降瞬变特征,将图3简化后的的气体压力时程进行拟合。可以得出,卸爆口处升压段拟合函数为pg=201 940t;非稳态压降段呈现抛物线式,压力时程拟合函数为pg=-22.59ln(t-t0)+15.84。式中:pg为对应时间气体压力,MPa;t为气爆发生后的某时间,s;t0为气爆发生时的时间,s。气相致裂监测点B气体压力和滤波变化时程曲线如图4,气相致裂监测点B气体压力时程拟合曲线如图5。

图4 气相致裂监测点B气体压力和滤波变化时程曲线Fig.4 Time history curves of gas pressure and filter change at gas phase cracking monitoring point B

图5 气相致裂监测点B气体压力时程拟合曲线Fig.5 Gas pressure time history fitting curves of gas phase cracking monitoring point B

由图4和图5可知,监测点B处气爆发生后的压力峰值为60 MPa,升压时间15.13 ms;与监测点A处为峰值压力244 MPa和升压时间1.2 ms相比变化显著,压力时程拟合后升压段函数为pg=3 793.10 t;压降段拟合函数为pg=-9.58ln(t-t0)+12.71,压降段的变化更趋缓和。气相致裂监测点C气体压力和滤波变化时程曲线如图6,气相致裂监测点C气体压力时程拟合曲线如图7。

图6 气相致裂监测点C气体压力和滤波变化时程曲线Fig.6 Time history curves of gas pressure and filter change at gas phase cracking monitoring point C

图7 气相致裂监测点C气体压力时程拟合曲线Fig.7 Gas pressure time history fitting curves of gas phase cracking monitoring point C

由图6和图7可知,监测点C处气爆发生后的压力峰值为22.42 MPa,升压时间为15.42 ms;与监测点B处比较压力峰值降为1/3左右,而升压时间相近;升压段拟合函数为pg=1 453.80t,压降段拟合函数为pg=-3.31l n(t-t0)+4.36。气相致裂监测点D气体压力和滤波变化时程曲线如图8,气相致裂监测点D气体压力时程拟合曲线如图9。

图8 气相致裂监测点D气体压力和滤波变化时程曲线Fig.8 Time history curves of gas pressure and filter change at gas phase cracking monitoring point D

由图8和图9可知,监测点D处气爆发生后的压力峰值为21.37 MPa,升压时间为15.60 ms;对比监测点A、监测点B、监测点C处的压力时程曲线可发现,距离卸爆口越大监测点压力峰值和升压时间相差越小的规律,压力时程拟合曲线越接近。监测点D处升压段的拟合函数为pg=1 369.90t;压降段的拟合函数为pg=-2.68ln(t-t0)+4.01。气爆气体压力峰值与爆破口距离的变化拟合曲线如图10,气爆气体压力升压时间与爆破口距离的变化拟合曲线如图11。

图9 气相致裂监测点D气体压力时程拟合曲线Fig.9 Gas pressure time history fitting curves of gas phase cracking monitoring point D

图10 气爆气体压力峰值与爆破口距离的变化拟合曲线Fig.10 Variation curve of the pressure peak of air explosion and the distance from the blast hole

图11 气爆气体压力升压时间与爆破口距离的变化拟合曲线Fig.11 Variation curve of gas pressure rise time and blasting mouth distance

由图10可知,正对气相致裂器卸爆口处为钻孔压力峰值点,随着距离卸爆口距离增加,压力峰值先加速降低,随后趋于平稳,拟合后总体呈现二次抛物线的变化趋势,拟合函数为y=0.04x2-5.86x+227.46,相关性系数R2=0.85,式中:y为压力峰值,MPa;x为距离爆破点的距离,cm。

由图11可知,正对气相致裂器卸爆口处升压速度极快,随着距离增加后面监测点升压时间趋于一致,拟合后总体呈现幂函数的变化趋势,拟合函数为y=8.78x0.1437,相关性系数为R2=0.99。

3结论

1)气爆触发后压力时程整体呈现急速上升段和非线性下降段的趋势;由于气体非均匀喷出与压电传感器自身噪声耦合效应,导致局部发生压力无规律非稳态波动现象。

2)实验得出正对卸爆口处压力达到峰值为244 MPa,升压时间极快约为1.2 ms;分析得出爆破口A点处的升压段和压降段的压力时程拟合函数分别为pg=201 940t和pg=-22.59ln(t-t0)+15.84;监测点B、点C、点D处的压力时程分布升压段拟合函数分别为pg=3 793.10t,pg=1 453.80t和pg=1 369.90t,压降段的拟合函数分别为pg=-9.58ln(t-t0)+12.71,pg=-3.31ln(t-t0)+4.36和pg=-2.68ln(t-t0)+4.01,压力峰值分别为60、22.42、21.37 MPa,升压时间分别为15.13、15.42、15.60 ms。

3)实验分析得出气爆口处为气相致裂压力峰值点,随距离卸爆口距离增加呈现二次抛物线形式的衰减趋势,升压速度呈现出与卸爆口距离增加,先迅速增加后趋于平稳的幂函数形式。

4)气相致裂气爆产生的爆生气体在钻孔内并非均匀分布,而是呈现出非稳态瞬变升压和压降的规律,系统性实验得出不同位置压力峰值及其压降数学模型,基于此在工程应用过程中应结合以上研究成果进行优化致裂工艺和方案设计。