煤试样激波冲击损伤破坏特征实验研究

解北京,丁 浩,陈冬新,杨 宇

(1.中国矿业大学(北京)应急管理与安全工程学院,北京100083;2.中国矿业大学(北京)共伴生能源精准开采北京市重点实验室,北京100083)

中国90%以上的矿井属于低透气性高瓦斯矿井,煤层透气性系数0.004~0.049 m2/(MPa2·d),瓦斯抽采难度大,严重制约了矿井安全高效生产[1]。煤层的透气性强弱是衡量煤层气抽采容易程度的重要参数之一,也是判断煤层内煤层气流动难易程度的重要标志。合理有度地对煤层透气性能进行调整,对指导煤层气开采、煤与瓦斯突出防治均具有重要意义[2]。目前,为了增加瓦斯抽采效果,除增加钻孔密度、延长抽放时间外,还采取多种增透技术,增大煤体裂隙密度和范围,以增加煤层透气性等[3-4]。经常采用的措施有水力压裂、水力割缝、松动爆破、深孔预裂爆破等[5-13],但部分技术措施的条件和工艺不完善,煤层的增透效果并不理想。近年来,随着爆破技术的不断改进,CO2相变爆破增透技术不断应用至煤矿掘进、放顶和煤层增透等技术领域。它是通过液态CO2在瞬间受热发生相变,气体体积膨胀产生的高压并产生应力波向周围传播,应力波和高压气体共同作用于爆破钻孔附近的煤体域,使煤体在原生裂纹基础上产生新的裂隙,另一方面促使原生裂隙扩展、发育,进而达到煤层致裂增透的效果,增大煤层透气性的同时提高煤层内瓦斯抽采效率[14-16]。液态CO2相变致裂技术作为物理爆破方法克服了传统炸药爆炸易产生火花,高压起爆,破坏性大,危险性高等缺点[17-20]。因此,通过搭建激波动压冲击作用下煤样损伤破坏特征实验系统,开展不同压力下对有无层理结构、不同层理结构煤样的冲击损伤破坏特征分析,对指导不同层理结构的致裂增透和煤岩动力灾害防治提供参考依据。

1 激波冲击实验测试系统

1.1 台式激波管实验系统

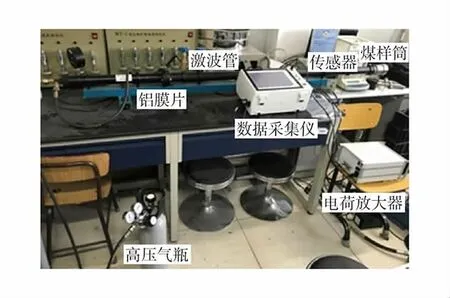

实验采用的台式标定激波管装置由膜片分为高压段(0.5 m)与低压段(1.5 m),膜片选择不同厚度铝箔片起到阻隔作用。增加的激波管后接装置由不锈钢管制成的煤样筒和保护罩构成,用于放置待测煤样,整体改造后的激波动压冲击煤损伤破坏特征测试实验系统装置实物如图1。

图1 实验系统装置实物Fig.1 Experimental system device photo

1.2 实验测试系统

1)数据采集装置。数据采集系统为HIOKI MR6000存储记录仪。实验中使用高速电压采集模块U8976中的2个通道,采样频率最大可达200 MS/s,测试中设置1 MS/s同时进行采样存储。

2)激波压力速度测试装置。装置由激波管低压段尾端侧壁上方2个压力传感器和YE5853电荷放大器组成。用于计算激波传播速度。

3)超声波测试装置。采用ZBL-U510非金属超声波检测仪在实验开展前后超声波衰减数值比例表征煤样内部损伤破坏特征指标,统计待测煤样在冲击破坏前后的超声波测速波速大小。

1.3 煤体试样

制备型煤试样来代替无层理结构的煤样,对应构造煤煤样,型煤煤块取自河南永城车集煤矿,该煤层为瓦斯突出煤层。制备过程如下:①将煤块用重锤砸碎后,放入球磨机粉碎,筛选粒径为0.25 mm以下粒度的煤粉;②将质量为1 000 g煤粉和200 g煤焦油混合均匀,置于型煤模具中;③在伺服压力机上以250 kN压力压制;④干燥成型,对标准煤样分别切割成厚度为20 mm的圆盘煤样。分别制作加工了10个原煤煤样和型煤煤样。

层理煤样取自山西沂州煤矿,对煤块进行平行层理、垂直层理方向的原煤取心操作,切割加工成厚度为20 mm,直径为50 mm的原煤圆盘煤样。分别制成6个平行层理和垂直层理原煤试样,对比原生煤样不同层理结构对于激波冲击破坏煤样的影响。

2 激波冲击作用下煤样损伤破坏实验

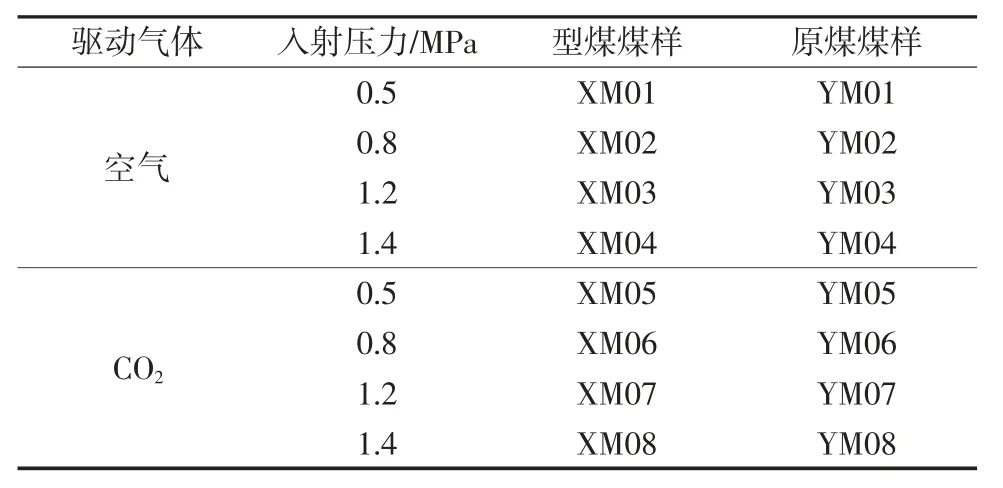

利用空气、CO2作为驱动气体,选用0.03、0.05、0.1、0.15、0.20 mm 5种不同厚度的铝膜片分别产生峰值压力约为0.5、0.8、1.2、1.4、1.6 MPa 5种不同入射冲击压力,对厚度为20 mm的煤样进行单次冲击实验,并对不同气体、不同冲击压力、不同层理结构煤样等因素变化对于激波动压冲击煤样损伤破坏情况进行分析。不同气体及有无层理实验方案见表1,不同层理实验方案见表2。

表1 不同气体及有无层理实验方案Table 1 Experimental protocol combination

表2 不同层理实验方案Table 2 Experimental protocol combination

实验步骤为:①将激波管实验系统与气瓶连接,调试采集设备;②放入煤样,插入铝膜片,气瓶开关,调整减压阀,等待铝膜片破膜,完成实验;③保存采集到的数据波形,对煤样进行超声波测试,观察煤样卸压端一侧损伤破坏及裂纹发育情况;④通过记录的波形图,读取2个相隔间距L为20 cm的速度传感器响应的时间间隔,通过公式获得该区间激波的平均速度。

3 激波冲击作用下煤样损伤破坏特征

3.1 不同驱动气体对于冲击损伤破坏的影响

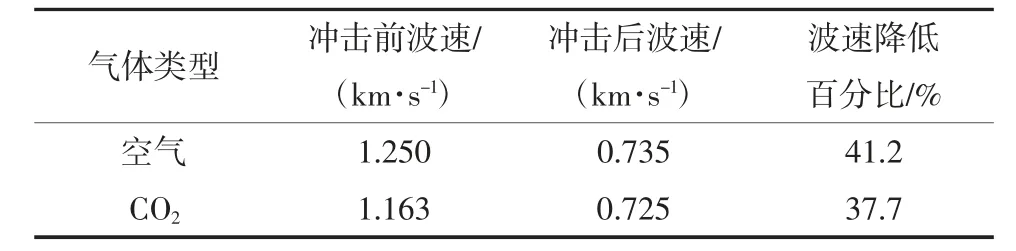

选用0.03 mm的铝膜片产生约为0.5 MPa的入射压力对型煤进行冲击实验,选用空气、CO2作为驱动气体。不同驱动气体作用下激波单次冲击型煤煤样实验见表3。

表3 不同驱动气体作用下激波单次冲击型煤煤样实验Table 3 Experimental data of coal samples under different driving gases

由表3可知,空气为驱动气体,在0.5 MPa冲击下,型煤波速由1.250 km/s下降至0.735 km/s,下降百分比为41.2%。CO2为驱动气体在同样情况下型煤的波速由1.163 km/s下降至0.725 km/s,波速下降百分比为37.7%。2种气体在0.5 MPa冲击下对型煤均造成严重的损伤,超声波测速显著下降,煤样内部损伤效果明显,煤样内部致密结构受到一定程度破坏,产生孔隙裂隙,使得波速下降。进而分析得到空气和CO2在相同压力情况下,对于煤样冲击损伤破坏的程度不会产生明显差异性。

3.2 不同驱动压力对于冲击损伤破坏的影响

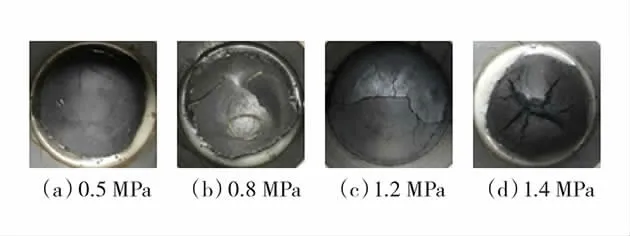

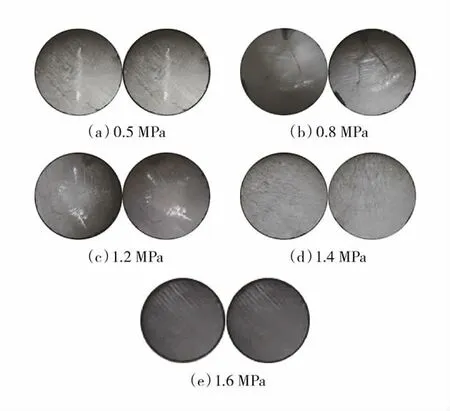

选用0.03、0.05、0.1、0.15 mm 4种厚度的铝膜片产生峰值压力约0.5、0.8、1.2、1.4 MPa的4种压力,对型煤进行冲击破坏,利用超声波测速仪对冲击破坏前后的型煤损伤破坏程度进行分析,不同冲击压力后的煤样损伤破坏图如图2。不同驱动压力型煤超声波测速变化及波速下降百分比曲线如图3。

图2 不同冲击压力后的煤样损伤破坏图Fig.2 Damage photos of coal sample after different impact pressure

图3 不同驱动压力型煤超声波测速变化及波速下降百分比曲线Fig.5 Ultrasonic velocity change and wave velocity decrease percentage curves of coal under different driving pressures

冲击前波速取平均值1.250 km/s,不同驱动压力冲击作用下,由对型煤冲击前后超声波测试结果结合在受冲击后卸压端一侧形变情况可知:在0.5 MPa压力冲击下,煤样超声波测试波速由1.25 km/s下降为0.735 km/s,下降百分比为41.2%,下降明显,表明型煤煤样内部受到严重损伤破坏,但其煤样尾端一侧未出现裂纹,说明其损伤集中在冲击前端,未波及至尾端一侧。在0.8 MPa压力冲击后其尾端出现裂纹且有形变凸出,波速下降百分比为45.8%,相比0.5 MPa,差距不大,可能是煤样仍处于可承载抗压强度内,煤样内部自身孔隙结构受到冲击,孔隙发育蔓延对于激波冲击起到一定程度的卸压作用。在1.2 MPa冲击后,波速下降为0.491 km/s,下降百分比为58.7%,煤样尾端一侧大量裂纹裂隙贯通发育,整体已受到破坏(图2(c)),在更高压力的激波冲击作用下,内部致密结构受到更为剧烈破坏,孔隙裂隙得到二次发育蔓延,损伤破坏加剧,波速下降程度明显。在1.4 MPa冲击作用下,型煤卸压段一侧出现明显形变且出现剧烈破损,煤样抗压能力失效,变形致裂严重(图2(d))。根据图3可知,随着入射压力的增加,波速下降百分比呈上升趋势。

3.3 有无层理结构煤样对于冲击损伤破坏的影响

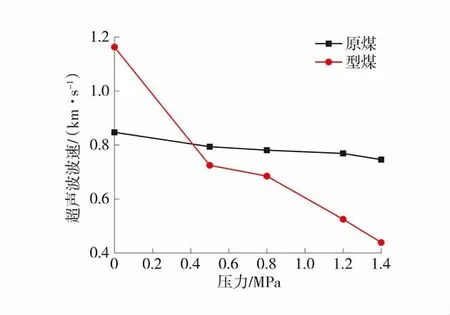

在0.5、0.8、1.2、1.4 MPa 4种不同驱动压力作用下分别对有任意层理结构原煤煤样、无层理结构型煤煤样进行高压激波冲击破坏实验。利用超声波测速仪对冲击破坏前后的煤样损伤破坏程度进行分析。不同驱动压力下任意层理原煤/无层理煤煤样超声波测速变化如图4。

图4 不同驱动压力下任意层理原煤/无层理煤样超声波测速变化Fig.4 Ultrasonic velocity measurement of raw coal samples under different driving pressures

对比2个煤样受激波冲击后超声波测速变化可知:有任意层理结构煤样受到由小到大4种驱动压力冲击作用下,煤样超声波测速由原始状态的0.847 km/s左右依次降为0.794、0.781、0.769 km/s,最终降为0.746 km/s,呈微小下降趋势。由于有任意层理结构煤样自身高强度、致密程度较高、复杂的层理结构使得其在承受激波高压冲击后,未产生宏观损伤破坏,呈现较好完整性。无层理结构的型煤煤样受到相同冲击作用后,型煤煤样超声波测速由原始状态的1.163 km/s左右依次降为0.725、0.685、0.525 km/s,最终降为0.439 km/s,型煤卸压端一侧出现明显宏观变形,超声波波速数值呈下降明显,且下降程度远大于原煤煤样。

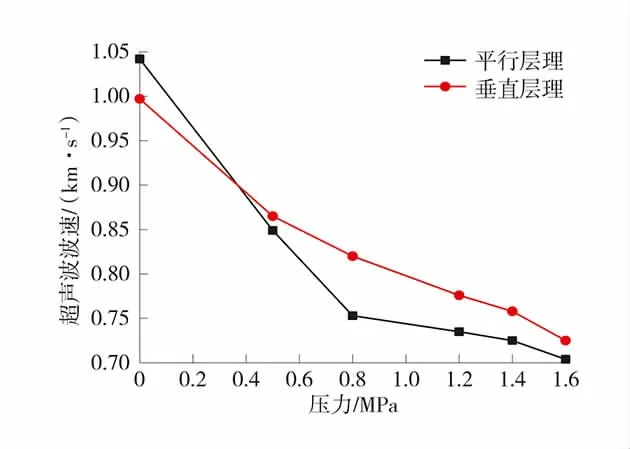

3.4 不同层理结构煤样对于冲击损伤破坏的影响

在0.5、0.8、1.2、1.4、1.6 MPa 5种不同入射压力作用下分别对平行层理和垂直层理原煤煤样进行高压激波冲击破坏实验。利用超声波测速仪对冲击破坏前后的煤样损伤破坏程度进行分析。不同入射压力冲击平行层理原煤煤样前后对比如图5。

图5 不同入射压力冲击平行层理原煤煤样前后对比Fig.5 Comparison diagram of parallel layer raw coal sample before and after different incident pressures impact

由图5可知,冲击前波速取平均值1.042 km/s,在0.5 MPa冲击作用下煤样出现明显损伤,波速降低百分比为18.5%,波速呈现显著下降。随着入射压力的增加,平行层理煤样受到更强烈冲击,波速下降至最低值0.704 km/s,波速下降百分比为32.4%,煤样内部损伤破坏程度逐渐增大,超声波波速结果呈逐渐下降趋势。说明当入射压力的增大,煤样内部结构受到破坏,因煤样抗压强度较大,虽其卸压段一侧未出现明显裂纹破损,但根据超声波波速测试表明煤样内部已出现损伤破坏,且其内部层理结构受到破坏贯通,裂纹裂隙逐渐扩展发育,煤样强度逐渐减弱。

同样,对垂直层理煤样进行激波冲击破坏,选择相同5种压力作用下,对冲击前后垂直层理煤样进行超声波损伤测试。不同入射压力冲击垂直层理原煤煤样前后对比如图6。

由图6可知,冲击前波速取平均值0.997 km/s,不同入射压力冲击垂直层理煤样超声波测速变化趋势与平行层理煤样一致,垂直层理煤样在0.5 MPa压力冲击作用下出现明显波速下降,波速下降百分比为13.2%,伴随入射压力的增大,波速继续呈现下降趋势,但是下降程度有所减缓,超声波波速下降百分比较为恒定。垂直层理原煤煤样被冲击后其卸压端一侧均未出现明显破损,但超声波测速下降说明其内部已出现裂隙的贯通发育,造成损伤破坏。不同入射压力冲击垂直/平行层理原煤煤样超声波测速变化如图7。

图6 不同入射压力冲击垂直层理原煤煤样前后对比Fig.6 Comparison diagram of vertical layer raw coal sample before and after different incident pressures impact

图7 不同入射压力冲击垂直/平行层理原煤煤样超声波测速变化Fig.7 Ultrasonic velocity measurement of vertical coalbed coal samples under different incident pressures

由图7对比可知,受到不同大小压力的冲击后,其损伤破坏情况及趋势变化呈良好一致性。平行层理较垂直层理煤样在0.4~0.8 MPa压力冲击阶段,其超声波波速呈现更大程度的下降。在0.8~1.6 MPa压力冲击阶段,随着入射压力的增加其损伤破坏波速测试变化趋势与垂直层理相近,分析原因可能是由于层理结构的不同,平行层理煤样因层理的特殊结构特征,承受抗压能力较垂直层理更弱,受到冲击时其结构的不稳定性更易导致损伤破坏及裂隙的发育贯通。

4结论

1)实验可知,对比空气与CO22种不同气体冲击情况下,损伤破坏程度相近,未产生明显差异性。在不同入射压力下型煤损伤破坏程度随着入射压力的增大而增大,型煤超声波测速结果呈明显下降趋势,波速下降百分比呈上升趋势,通过线性拟合曲线。说明随着冲击压力增大,煤样内部损伤破坏程度剧烈,孔隙裂隙向泄压端一侧发育蔓延,被冲击后的煤样尾侧产生明显形变凸出且有新裂纹产生。

2)有任意层理结构与无层理结构煤样在受到低压力冲击作用下即产生明显损伤,损伤破坏程度呈明显差异性,无层理结构受冲击后强度及煤样内部致密结构受破坏程度变化剧烈,任意层理破坏程度变化较小。结果推断出原生煤相比构造煤更能承受高压激波的冲击。

3)不同层理原煤煤样,其损伤破坏情况及趋势变化呈现良好的一致性。低压力冲击阶段,平行层理超声波波速呈现更大程度的下降。在中等以及更大压力冲击阶段,两者损伤破坏波速测试变化趋势相近。在井下实际应用中,对于垂直方向层理结构的原煤煤样的冲击破坏应选择更高马赫数激波对其进行冲击以获得更好的煤层增透致裂效果。