SDDC桩在深杂填土地基中的应用

吴文涛

(昆明有色冶金设计研究院股份公司 昆明 650051)

0 引 言

工业建筑场地原始地形复杂,特别是分期扩建的建筑,往往因为前期规划、工艺限制等原因,建筑物无法避让较宽、较深杂填土场地。某公司在某项目的施工中,因一期建设未充分考虑后续工程建设,焙烧车间、机加工车间总图位于一期场地平整后较深的杂填土区域,结合现场实际情况,建议设计采用SDDC桩进行地基处理,取得了良好的效果。

1 工程概况

项目位于云南省红河州,焙烧车间长210 m,宽31 m,预制钢筋混凝土排架柱厂房,厂房内为1座焙烧炉,主要配备1台180 t功能天车;机加车间长201 m,宽48 m,为双连跨钢结构排架柱厂房,厂房内为机加工设备。

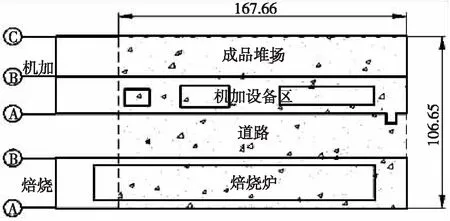

焙烧车间回填区域约长150 m,宽31 m,机加车间回填区约长160 m,宽48 m,见图1。场区整平堆填形成,平均回填厚度2~14 m。回填区为第四系人工堆积(Q4 ml)层:碎石填土①:青灰色,主要成分为石灰岩,棱角型,一般粒径为2~5 cm,大者20 cm,层厚0.3~2.5 m,平均厚度为1.4 m。素填土②:灰褐色,稍湿,主要由粘性土组成,局部夹少量碎石,松散,层厚0.3~14.0 m,平均厚度为4.5 m。地基承载力要求见表1。

表1 地基承载力要求Tab.1 Foundation bearing capacity requirements

2 地基与基础分析

该区域为场区整平时堆填形成,现最大堆填厚度约14 m,堆填时间约6年,经过碾压处理。但受填土成分、填筑质量等因素影响,整体密实度不均匀,易产生差异沉降,不能采用天然地基,须采用地基处理或桩基础。

图1 厂房平面布置图Fig.1 Layout plan of plant

方案①:旋挖钻孔灌注桩。该方案机械化程度高,施工过程中不需要人工进行钻杆拆除和组装,无需进行泥浆清渣处理,施工对地层的适应性较强。旋挖机靠底部带有活门的筒式钻头回转破碎岩土,并直接将其装入钻斗内提升至地面,每分钟进尺30~50 cm,施工速度快。然而,由于旋挖机钻进速度快,主要靠切土钻进,孔壁护壁差,特别在填土和软土地层容易发生塌孔和缩径。

方案②:人工挖孔灌注桩。该方案成孔方法简单,单桩承载力高,施工时无振动、无噪声,施工设备简单。人工挖孔灌注桩可直接观察土层变化情况,便于清孔和检查孔底及孔壁,施工质量可靠。但其劳动条件差,劳动力消耗大,且软土、回填土易造成孔壁坍塌,施工存在困难及安全问题。

方案③:复合地基处理。因该厂区回填深度超过7 m,强夯、置换强夯处理深度无法满足最大回填深度,地基处理可采用孔内深层超强夯法(SDDC)。SDDC地基处理全机械化施工,工期速度快,施工安全,可就地取材造价低等优点,成桩直径大,挤密加固范围大,桩呈扩大头+串珠状。经SDDC处理后,地基整体刚度均匀,承载力可提高2至9倍,变形模量高,压缩变形小,不受地下水影响,地基处理深度可达30 m以上。

该区域除主厂房外,还有焙烧炉、道路、成片设备区域,地基整体刚度要求高,若采用成孔灌注桩,群数量多,单桩深度大,加之项目当地碎石等原材料充沛,原材料价格远远低于混凝土价格,从造价考虑SDDC地基处理经济性远优于灌注桩;该区域回填土整体密实度较差,钻孔易发生孔壁坍塌,尤其是人工钻孔安全风险较大;根据经验,SDDC桩地基处理后复合地基承载力特征值可达到600 kPa,完全能够满足本项目设计要求。综合以上分析,该项目采用SDDC桩地基处理为最优方案。

3 工艺简介

孔内深层超强夯法(Super Down hole Dynamic Consolidation)简称SDDC,是用建筑垃圾、杂土、素土、石料、灰土、无毒工业废料及它们的混合物等为填料,通过孔道将强夯引入到地基深处,用异型重锤对孔内填料自下而上分层进行高动能、超压强、强挤密的孔内深层强夯桩法作业。孔内的填料沿竖向深层压密固结的同时对桩周土进行横向的强力挤密加固,有利于桩与桩间土的紧密咬合。

SDDC桩在成孔过程中,迫使孔内原状土侧向挤出,使桩周一定范围内的土体受到挤压、扰动和重塑。在填料时,迫使孔内填料再次侧向挤压孔壁,桩周更大范围内的土体再次受到挤压、扰动和重塑,强夯巨大的夯击能量产生的波和动应力反复作用,迫使土骨架产生塑性变形,从而提高土的密实度和抗剪强度,改善土的变形特性,形成的串珠状桩体与桩间土相互咬合,增大相互之间的摩阻力。

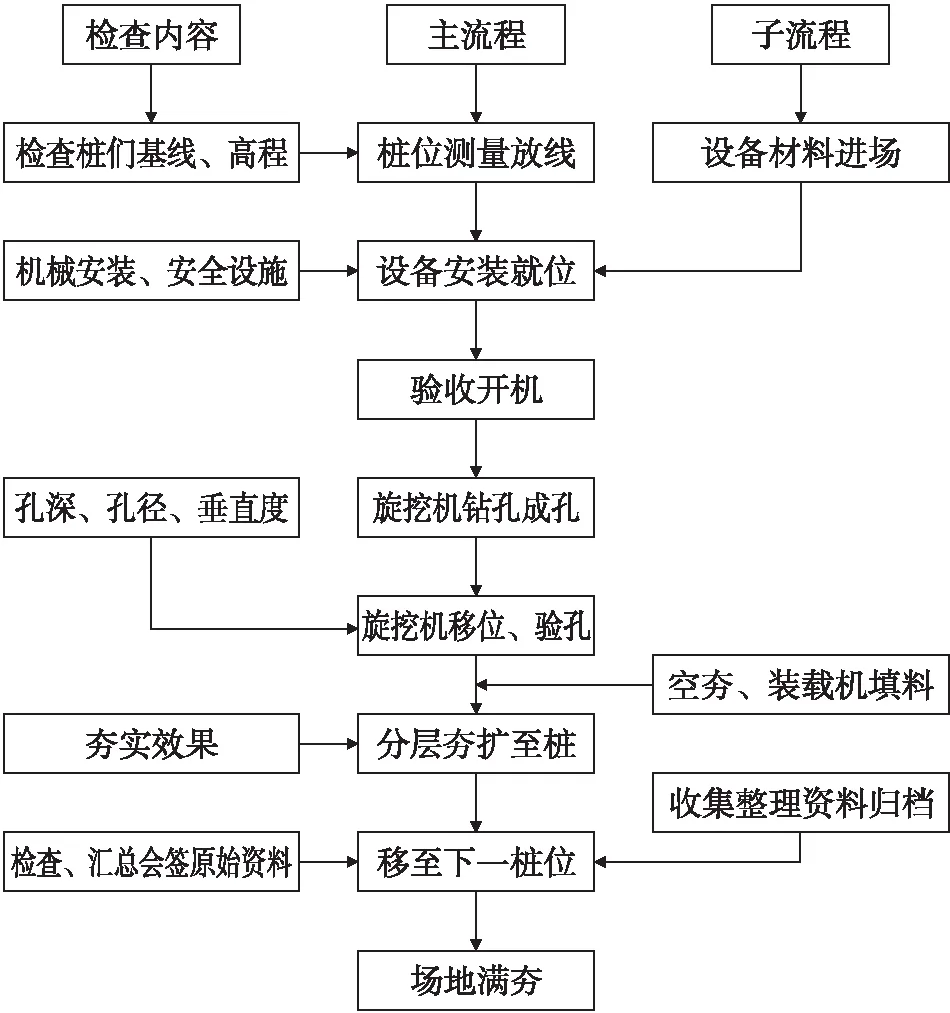

填入孔内的材料,在高动能、超压强的夯锤作用下,对材料颗粒瞬间进行了劈裂、压实及二次排序组合、固结;具有活性的胶结材料在夯击能量释放的过程中进行了化学凝固,而且随着时间推移,强度越高。SDDC工法加固机理见图2,SDDC桩施工流程见图3。

4 施工组织

4.1 设计参数

主要设计参数见表2。

图2 成桩挤密示意图Fig.2 Schematic illustration of pile compaction

图3 SDDC桩施工流程图Fig.3 SDDC pile construction flow chart

表2 主要设计参数Tab.2 Main design parameters

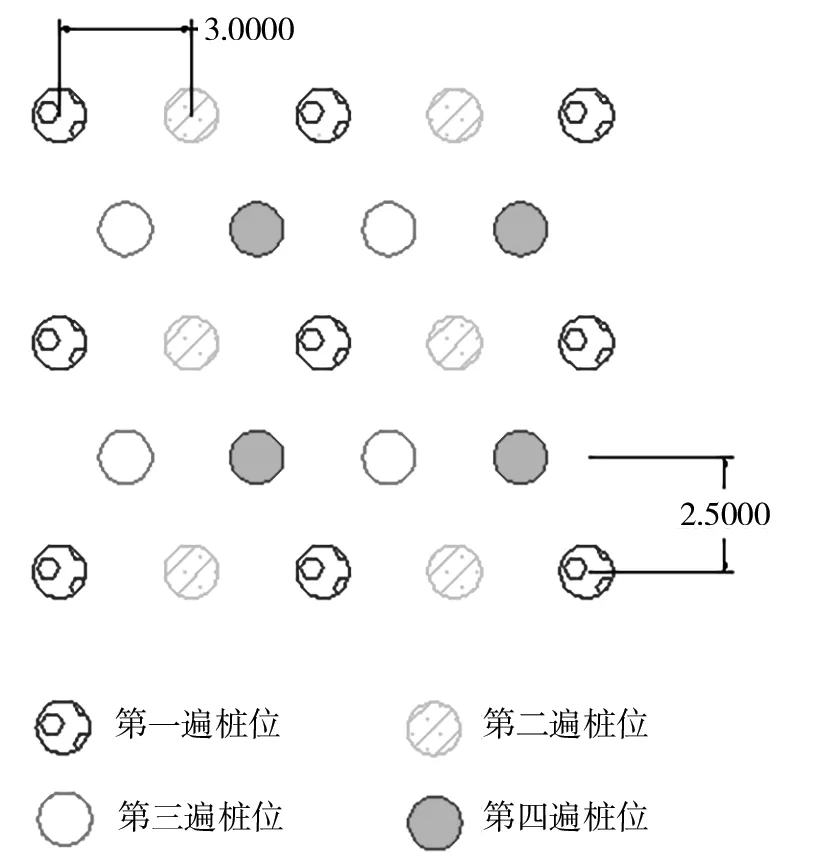

拟建场地SDDC桩分遍施工完成,旋挖钻成孔孔径1 200 mm,经夯扩挤密后,最终桩径1 800 mm,夯击能量2 000~25 000 kN·m。设计桩长12 m,桩距3 000 mm,排距2 500 mm;均为正三角形布置,成孔及桩位见图4。

图4 成孔及桩位示意图Fig.4 Schematic illustration of hole formation and pile position

4.2 施工过程

SDDC桩采用旋挖钻引孔,孔径1 200 mm,见图5。桩身填料为现场土夹石材料(前期基坑开挖的土石混合材料)、无机固体建筑垃圾的混合料。SDDC桩施工完成后,表层扰动土进行1 000 kN·m满夯处理。

(1)机具就位:旋挖机就位后应保持机身垂直稳定,不允许发生倾斜、移位现象。孔位垂直度偏差不应>孔深的2.5 %,成孔中心偏差不应超过桩径的1/4且≤20 mm。

(2)机械引孔:见图6。旋挖钻机钻孔形成填料通道,直至达到设计要求孔深位置。旋挖成孔首先通过钻机自有的行走功能和桅杆变幅机构使钻具能够正确的就位到桩位,利用桅杆导向下放钻杆,将底部带有活门的筒式钻头置放到孔位,钻机动力头装置为钻杆提供扭矩、加压装置通过加压动力头的方式将加压力传递给钻杆钻头,钻头回转破碎岩土,并直接将其装入钻头内,然后再由钻机提升装置和伸缩式钻杆将钻头提出空外卸土,循环往返至设计深度。

(3)填料和夯击:填料前应进行空夯或预留一定厚度空夯至处理深度,以保证孔底密实和处理深度满足设计要求,见图7。

图5 旋挖机

图6 旋挖引孔

图7 填料夯击

经质检确认达到设计深度后,用装载机将填料分层填入桩孔,使用尖锥杆状锤自下而上分层冲击夯实,每次填料约1.5 m3,填料最大粒径≤250 mm,夯击能约1 000 kN·m,每层填料夯击≥5击,分层夯实直至到桩顶标高以上500~1 000 mm。重锤自动挂(脱)钩技术:重锤挂(脱)钩采用遥控器操作的自动装置,该装置主要由配重、油缸、弹簧和四连杆组成,见图8。双伸活塞杆下端伸长时,四连杆纵向伸长,横向收缩;活塞杆下端收缩时,四连杆纵向收缩,横向伸展。使用时,该装置插入重锤的内锥型挂桶内,通过装置自重,四连杆将配重顶起,插入后在配重的重力作用下,四连杆横向伸长,钩住挂桶,提起重锤。当提升重锤到预定高度后,操纵电磁阀接通油路,油路一旦接通,四连杆在重锤的强大重力作用下克服弹簧的拉力,使活塞杆下端伸长,四连杆随之纵向伸长,横向收缩,重锤随即落下,弹簧将活塞杆复位,由此实现了自动挂钩脱钩。

1.电磁阀;2.液压缸缸体;3.活塞缸;4.弹簧;5.四连杆;6.配重;7.活塞缸;8.蓄电池;9.遥控接收器

(4)施工机械移位,重复上述步骤进行下一根桩施工。

(5)作好施工记录,尤其是填料数量与夯填工艺的有关数据的记录,交接班时应按桩位编号图进行核对,使记录与编号一致,以免出现漏桩。

(6)移位:施工机具移位,重复上述步骤进行下一根桩施工。柱锤冲扩法施工夯击能量大,易发生地面隆起,造成表层桩和桩间土出现松动,从而降低处理效果,因此成孔及填料夯实的施工顺序宜隔行、隔列、跳桩进行。

(7)满夯:当按设计要求挖凿至设计标高,填完褥垫层后,应对场地实施1 000 kN·m低能量满夯一遍,见图9。

5 地基检测

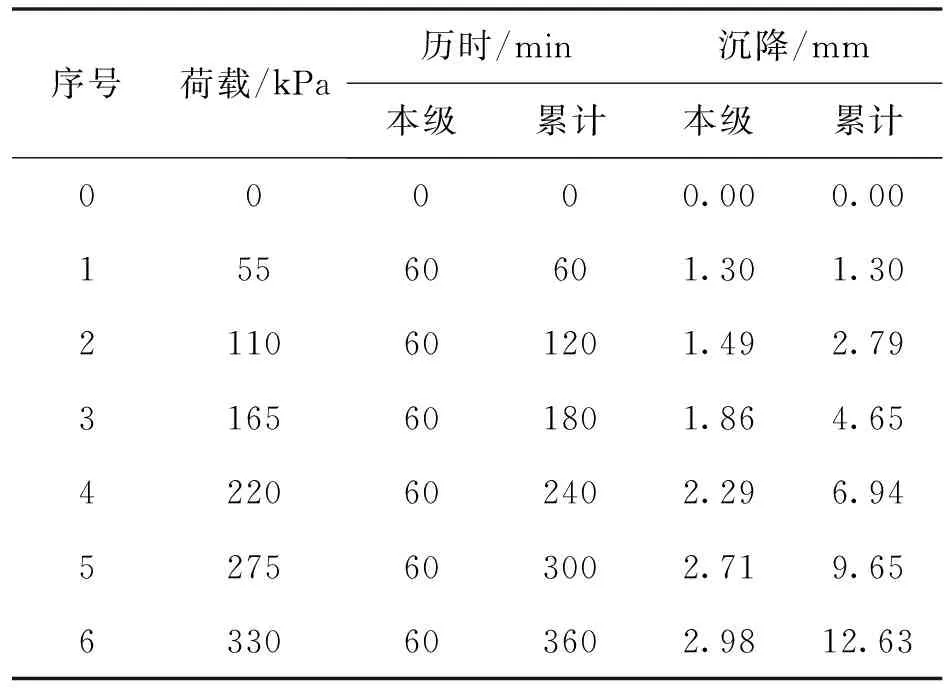

施工完成14天后,竖向增强体及周围土体物理力学指标基本稳定,采用慢速维持荷载法,用压重平台提供反力,以千斤顶加载慢速维持荷载法测试进行试验,进行复合地基静载荷试验,测定复合地基承载力特征值。

图9 扰动土层低能量满夯Fig.9 Low-energy full-scale compaction of disturbed soil

5.1 复合地基承载力特征值的确定

1)当压力—沉降曲线上极限荷载能确定,而其值≥对应比例界限的2倍时,可取比例界限;当其值<对应比例界限的2倍时,可取极限荷载的一半;

2)当压力—沉降曲线是平缓的光滑曲线时,可按相对变形值确定,并应符合下列规定:

(1)对沉管砂石桩、振冲碎石桩和柱锤冲扩桩复合地基,可取s/b或s/d等于0.01所对应的压力;

(2)对灰土挤密桩、土挤密桩复合地基,可取s/b或s/d等于0.008所对应的压力;

(3)对水泥粉煤灰碎石桩或夯实水泥土桩复合地基,对以卵石、圆砾、密实粗中砂为主的地基,可取s/b或s/d等于0.008所对应的压力;对以黏性土、粉土为主的地基,可取s/b或s/d等于0.01所对应的压力;

(4)对水泥土搅拌桩或旋喷桩复合地基,可取s/b或s/d等于0.006~0.008所对应的压力,桩身强度>1.0 MPa且桩身质量均匀时可取高值;

(5)对有经验的地区,可按当地经验确定相对变形值,但原地基土为高压缩性土层时,相对变形值的最大值不应>0.015;

(6)复合地基荷载试验,当采用边长或直径>2 m的承压板进行试验时,b或d按2 m计;

(7)按相对变形值确定的承载力特征值不应>最大加载压力的一半。

注:s为静载荷试验承压板的沉降量;b和d分别为承压板宽度和直径。

5.2 地基土的变形模量E0按下式计算

式中:

I0——刚性承压板的形状系数(圆形承压板取0.785,方形承压板取0.886)

V——土的泊松比(碎石土取0.27,砂土取0.30,粉土取0.35,粉质粘土取0.38,粘土取0.50)

d——承压板直径或边长(m);

p——p-s曲线线性段的压力(kPa);

s——与p对应的沉降(mm)。

5.3 检测结果

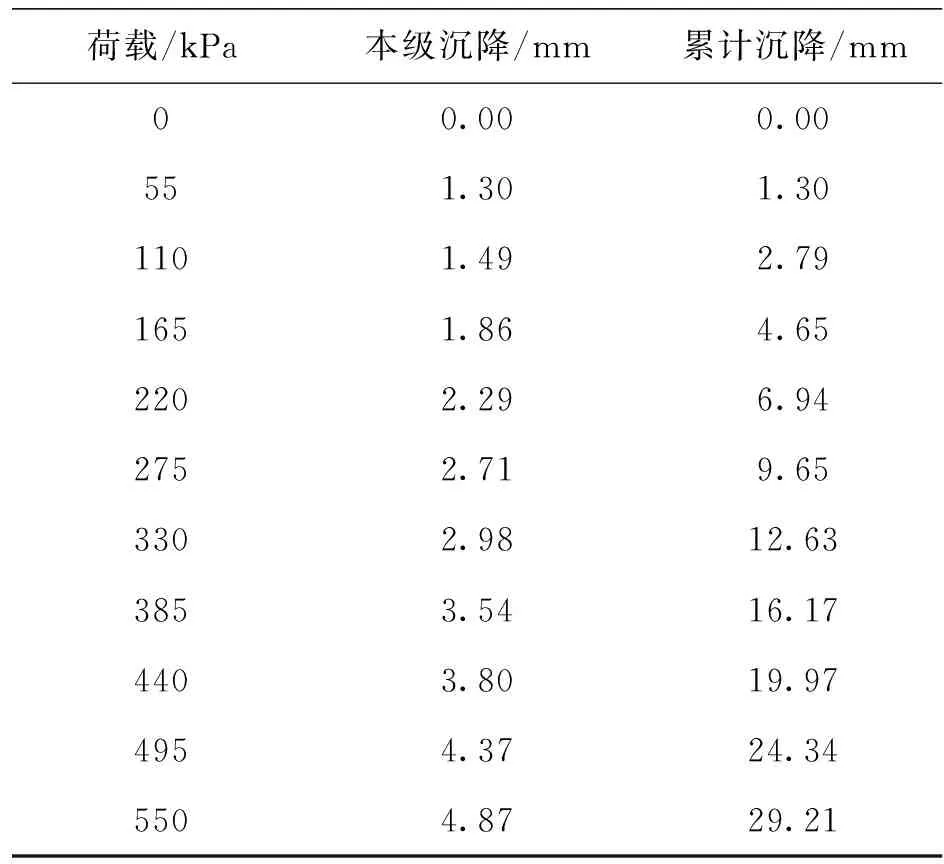

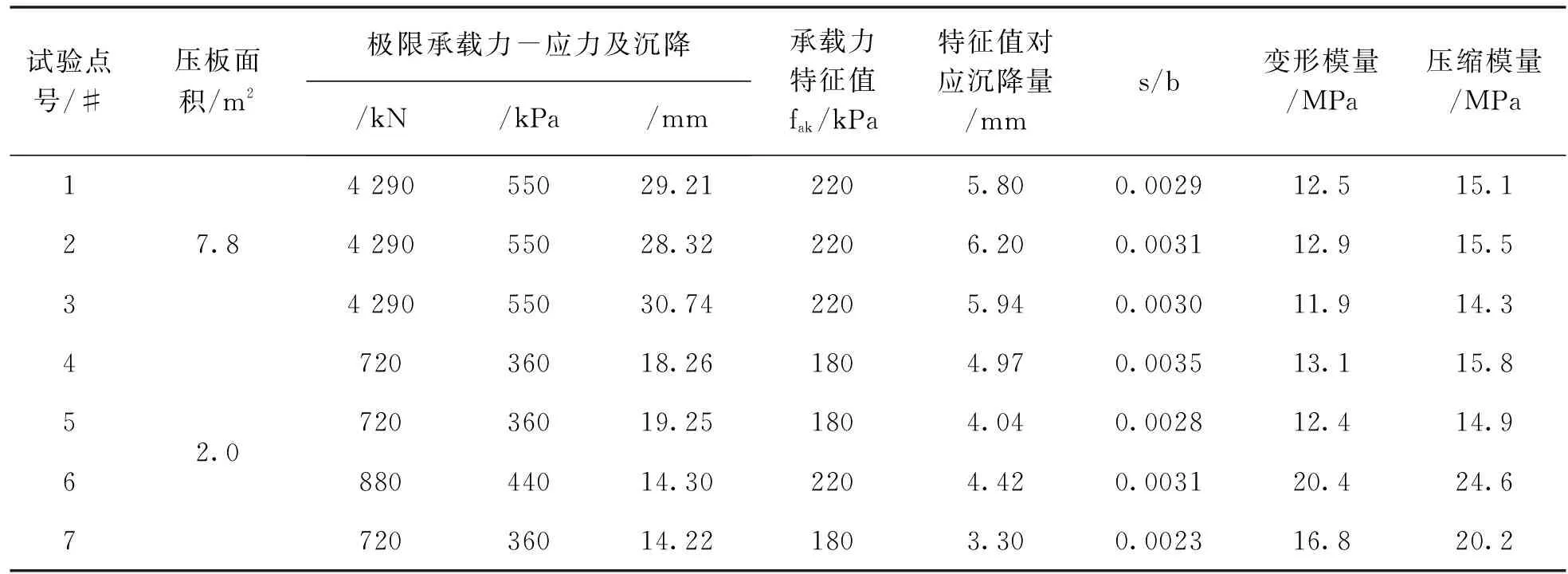

该工程按规范随机进行了9组检测,处理后的复合地基承载力特征值为220 kPa,地基承载力极限值为550 kPa;14.3 MPa<压缩模量<15.5 MPa。此处仅截取具有代表性的一组检测数据(1#点)进行阐述,相关数据详见表3-5。

表3 静载试验数据表Tab.3 Static test data sheet

序号荷载/kPa历时/min沉降/mm本级累计本级累计7385604203.5416.178440604803.8019.979495605404.3724.3410550606004.8729.211144130630-0.3028.911233130660-0.5428.371322130690-0.8127.561411030720-1.0726.49150180900-1.4425.05最大沉降量:29.21 mm最大回弹量:4.16 mm回弹率:14.2 %

表4 静载试验数据表Tab.4 Static test data sheet

表5 检测结果汇总表Tab.5 Summary of test results

6 结 语

孔内深层超强夯法实在综合了重锤夯实、强力夯实、钻孔灌注桩、钢筋混凝土预制桩、灰土桩碎石桩、双灰桩等地基处理技术的基础上,吸收其长处,摒弃其缺陷,集高动能、超压强、强挤密各效应于一体。采用SDDC法处理地基时,可采用废弃土、建筑垃圾为填料,节省了建筑材料,减小环境污染,而且施工质量及作业安全得到有效保证,尤其是在工业项目单体建筑(构筑)物密集的成片地基处理中,可以达到较好的技术效果和经济效益。