某铜熔炼渣选厂的工艺与实践

文 娅,赵红星,张锦仙,武 钊

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

我国铜冶炼渣数量大,其中大量铜及相当数量的贵金属和稀有金属长期堆存,占用大量用地,严重污染环境。随着冶炼技术的发展,高效率熔炼炉的应用,炉渣含金属量还有上升趋势。因此,开发利用铜冶炼渣资源具有非常重要的意义和可观的经济效益。欧洲、北美和澳大利亚等冶炼厂都普遍地用浮选法来回收炉渣中的铜,获得高铜低铁的铜精矿,再返回熔炼炉中进行熔炼。

该铜渣属于底吹炉熔炼渣,主要元素为Cu、Fe和SiO2,铜渣含铁量很高,故它的质地致密、坚硬,莫氏硬度达到5~8,属于脆而难磨矿石,真密度为3.8~4.3 g/cm3。底吹炉熔炼渣缓冷浮选法作为一种较为成熟的选矿工艺,国内外理论研究、工艺实践两方面均取得较好结果。根据工艺矿物学分析及试验研究结论,设计采用两段一闭路碎矿—两段闭路磨矿—快速浮选工艺,项目建成后,经过1a多的生产运营,实现了原矿处理的设计规模,铜回收率>94 %,尾矿含铜<0.22 %。该生产指标与国内类似选厂比较,该生产指标达到了国内领先水平。

1 工艺矿物学

1.1 主要化学元素分析

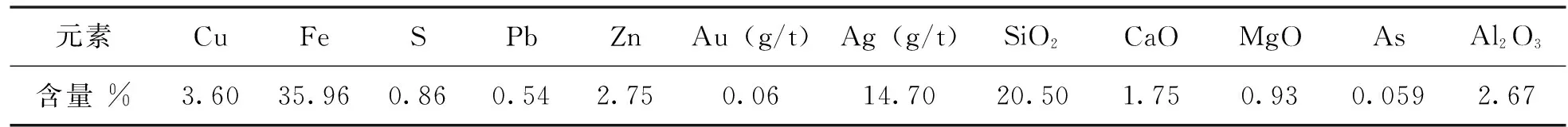

铜熔炼渣中的铜品位为3.60 %,铁含量高达35.96 %,SiO2含量20.50 %,其次是MgO、CaO及Zn,含贵金属Ag14.70 g/t,Au0.06 g/t,见表1。

表1 主要化学元素分析结果Tab.1 Analysis results of main chemical elements

1.2 矿物组成分析

铜熔炼渣主要由铜锍、铁橄榄石、磁铁矿、辉石等组成,少量铁合金及玻璃质。铜矿物主要为铜锍、辉铜矿、黄铜矿、斑铜矿,见表2。

表2 矿物组成分析结果Tab.2 Analysis results of mineral composition

1.3 原矿物相分析

铜熔炼渣中铜和铁的物相组成,结果见表3和表4。

表3 铜物相分析结果Tab.3 Analysis results of copper phase

熔炼渣的铜主要以硫化铜的形式存在,占比94.54 %,难回收的结合氧化铜占3.28 %,见表3。

熔炼渣的铁主要以磁性铁的形式存在,其次是硅酸铁和磷铁矿等,见表4。

表4 铁物相分析结果Tab.4 Analysis results of Iron phase

1.4 矿石机械物理特性

铜渣含铁量很高,故它的质地致密、坚硬,莫氏硬度达到5~8,属于脆而难磨矿石。真密度为3.8~4.3 g/cm3,松散容重2.0~2.4 g/cm3,堆积角为38.5°,摩擦角为31.0°。

1.5 矿物赋存状态

表5 Cu在各主要含Cu矿物中的分配率Tab.5 The distribution coefficient of major Cu containing minerals

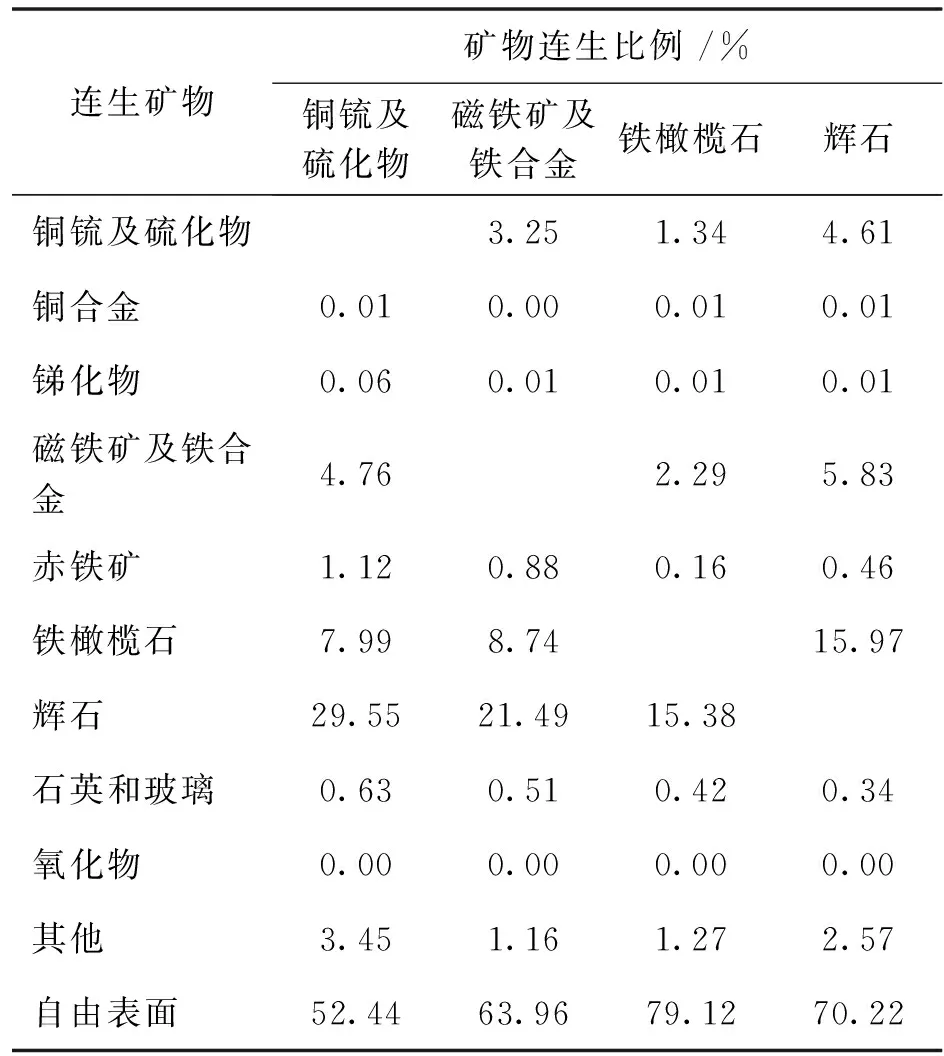

铜矿物主要与辉石连生,其次与铁橄榄石、磁铁矿连生。磁铁矿主要与辉石连生,其次与铁橄榄石连生,少量与铜矿物连生。铁橄榄石和辉石除互相连生外,少量与磁铁矿、铜矿物连生,见表5。

2 试验研究

工艺参数试验阶段铜浮选主要开展了调整剂、捕收剂用量及原矿磨矿细度、粗精矿再磨细度等工艺条件试验;铁磁选主要开展磁场强度、粗精矿再磨细度等工艺条件试验。由工艺参数试验得出最佳工艺条件,在此基础上开展工艺流程对比试验,最终得出最佳的选别工艺流程和工艺技术指标。

(1)铜渣样品原矿含铜3.60 %,氧化铜占全铜5.46 %,硫化铜占全铜94.54 %。铜熔炼渣主要由铜锍、辉石、铁橄榄石、磁铁矿等组成,铜矿物主要为铜锍、黄铜矿、斑铜矿。

(2)选铜推荐的工艺流程为2次粗选、2次扫选、粗精矿再磨后进行3次精选,工艺流程和工艺参数详见图1。工艺条件为:原矿磨矿细度-300目90 %,硫化钠220 g/t,丁基黄药+丁铵黑药85+85 g/t,2#油45 g/t。粗精矿再磨细度-400目98 %,精选Ⅰ丁基黄药+丁铵黑药10+10 g/t,试验指标为:铜精矿品位23.56 %,铜回收率94.21 %。

(3)选铁推荐的工艺流程为磁选流程:1次粗选、粗精矿再磨后进行2次精选,工艺流程和工艺参数详见图2。试验指标为:铁精矿品位52.56 %,铁回收率24.65 %。

图1 闭路试验流程及工艺条件图

图2 磁选闭路试验流程Fig.2 Magnetic Closed circuit test process

(4)铁反浮选试验对提高铁精矿品位没有起到良好的效果,其主要原因是浮选尾矿中目的矿物主要为磁铁矿、杂质矿物主要为铁橄榄石,目前还没有理想的分选磁铁矿和铁橄榄石的药剂。

3 设计工艺及指标

3.1 设计工艺流程

根据工艺矿物学的分析,铜熔炼渣选矿设计从几方面考虑:

(1)铜熔炼渣的缓冷速度与时间直接影响和熔炼渣的结晶和铜的分子的聚集,直接影响了选矿工艺对铜的回收和尾矿含铜。

(2)铜熔炼渣密度较大,硬度高,需要磨矿时间较长,磨矿浓度较高。另外,部分铜矿物的嵌布粒度细,需要进行细磨才能较好的回收,而细磨又比较难。因此,与常规的铜矿石相比,磨矿的能耗和钢耗都相对较高。适宜采用阶段磨矿方式来节省成本。

(3)铜熔炼渣中的铜主要是以硫化铜形式存在,采用浮选法回收相对更容易。

(4)因为高密度的铜渣密度,沉降速度较快,适合采用高浓度-快速浮选的方式。鉴于该特点,浮选设备适合选择CLF型浮选机,适应性更好。根据企业冶炼技术及场地,设计了渣包运输轨道及缓冷场地,缓冷场地采用龙门吊辅助,科学合理的场地设计保证了熔炼渣的缓冷时间,灵活机动的喷水系统确保了熔炼渣的缓冷效果。

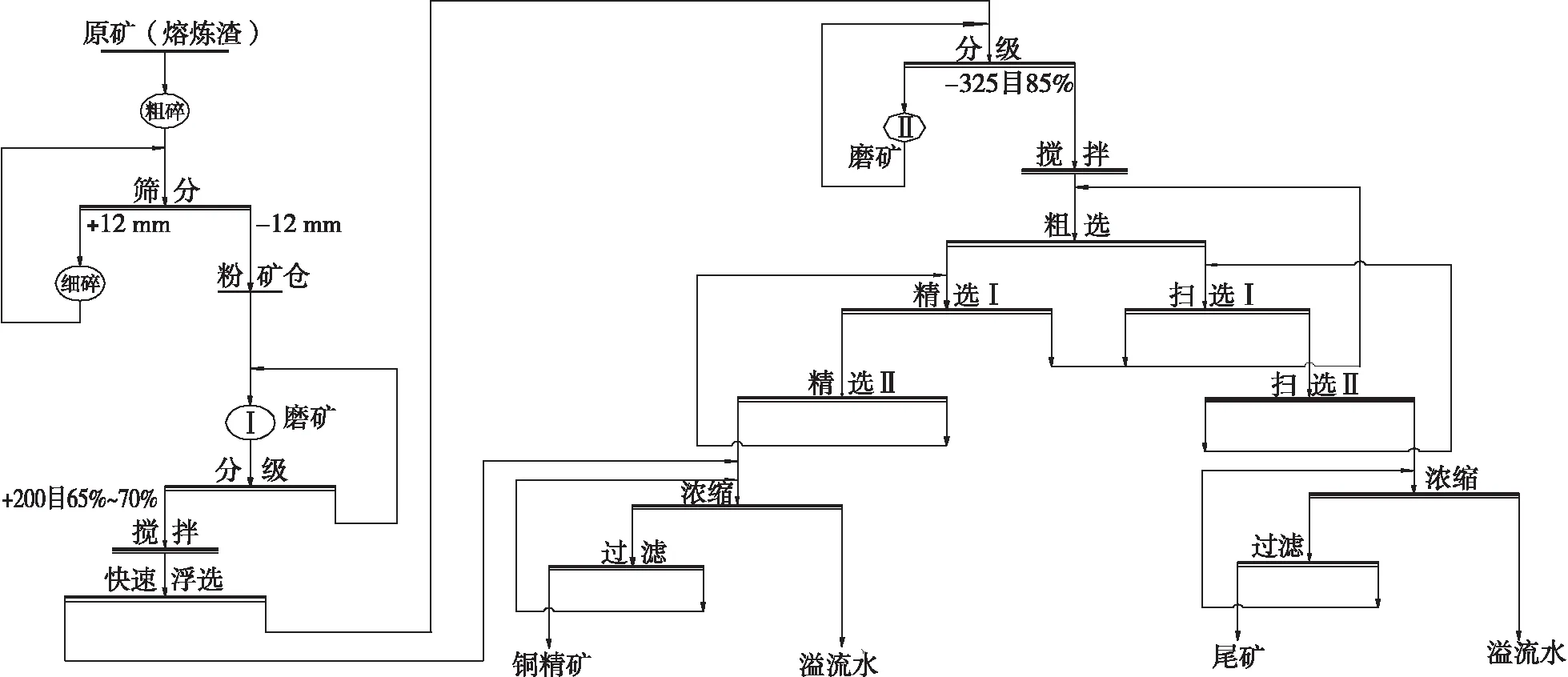

设计根据大量有关铜冶炼渣方面的选矿资料,结合对铜渣工艺矿物学研究和试验结果,结合类似选厂的生产实践,设计工艺流程见图3,熔炼渣经过52 h的缓冷,经过两段一闭路碎矿,最终碎矿产品粒度为-12 mm。采用阶段磨矿阶段选别,一段磨机与旋流器组成闭路,磨矿细度为-0.074 mm占70 %,旋流器溢流进入高浓度快速浮选作业,产出已单体解离的高品位铜精矿,可提前回收37.5 %的铜精矿。快速浮选后的尾矿进入二段磨矿。二段磨机与旋流器组成闭路,磨矿细度为-0.043 mm占85 %,旋流器溢流进入1粗—2扫—2精的浮选作业流程,产出铜精矿和最终的尾矿。尾矿选铁作业按预留场地考虑,根据铁矿的市场条件,后期增加选铁设备。铜精矿和尾矿分别进入浓缩+过滤两段脱水作业。阶段磨矿方案不仅降低磨矿作业能耗,而且减少物料的过磨程度。选矿工艺流程灵活性较强,且利于生产指标的调控。

3.2 设计工艺设备

该设计规模为850 t/d,选用高效耐用的碎矿设备1台C80颚式破碎机,1台CH420圆锥破碎机,本着多碎少磨的原则,碎矿产品粒度控制-12 mm。铜渣硬度较大,属于较难磨的矿石性质,选择φ3254的2台球磨机;加上场地较紧张,设计选用旋流器与两台球磨机组成闭路。铜渣密度较大,设计选用CLF型号的浮选机,CLF-8 m3浮选机3台作为快速浮选机,CLF-16 m3浮选机7台作为粗选和扫选设备,CLF-4 m3浮选机5台作为精选设备。铜精矿浓缩设备选用φ15 m的高效浓缩机,尾矿浓缩选用φ24 m高效浓缩机。精矿过滤选用2台30 m2陶瓷过滤机,尾矿过滤选用2台45 m2的陶瓷过滤机。

3.3 设计指标

设计指标的确定综合考虑了试验结果及冶炼要求,见表6。

图3 设计工艺流程Fig.3 Design process

表6 选矿设计指标Tab.6 Mineral processing design index

4 生产实践

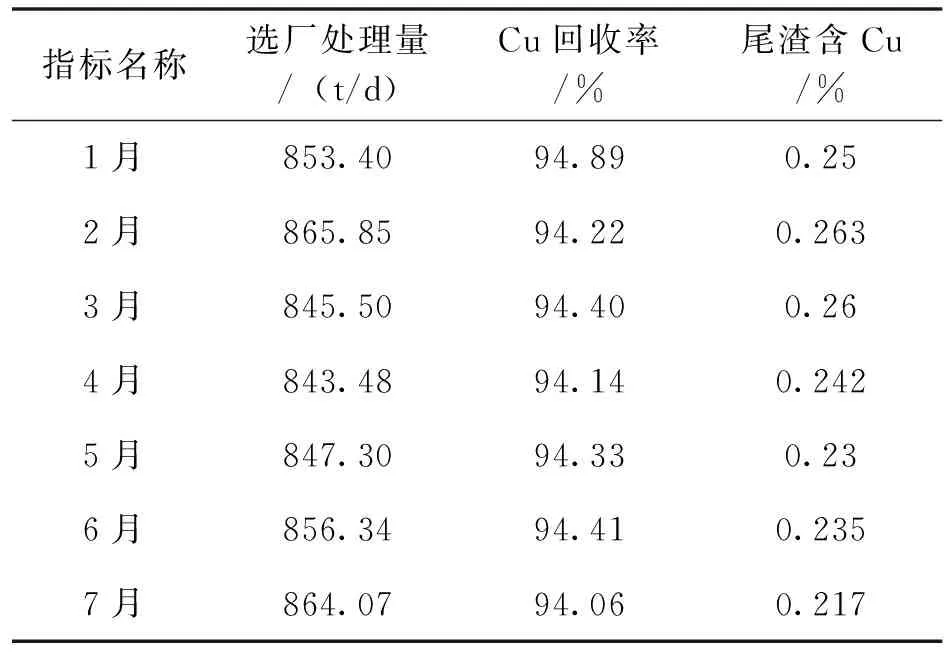

铜熔炼渣选厂近7个月的生产指标,见表7。

表7 选厂生产指标Tab.7 Production index of processing plant

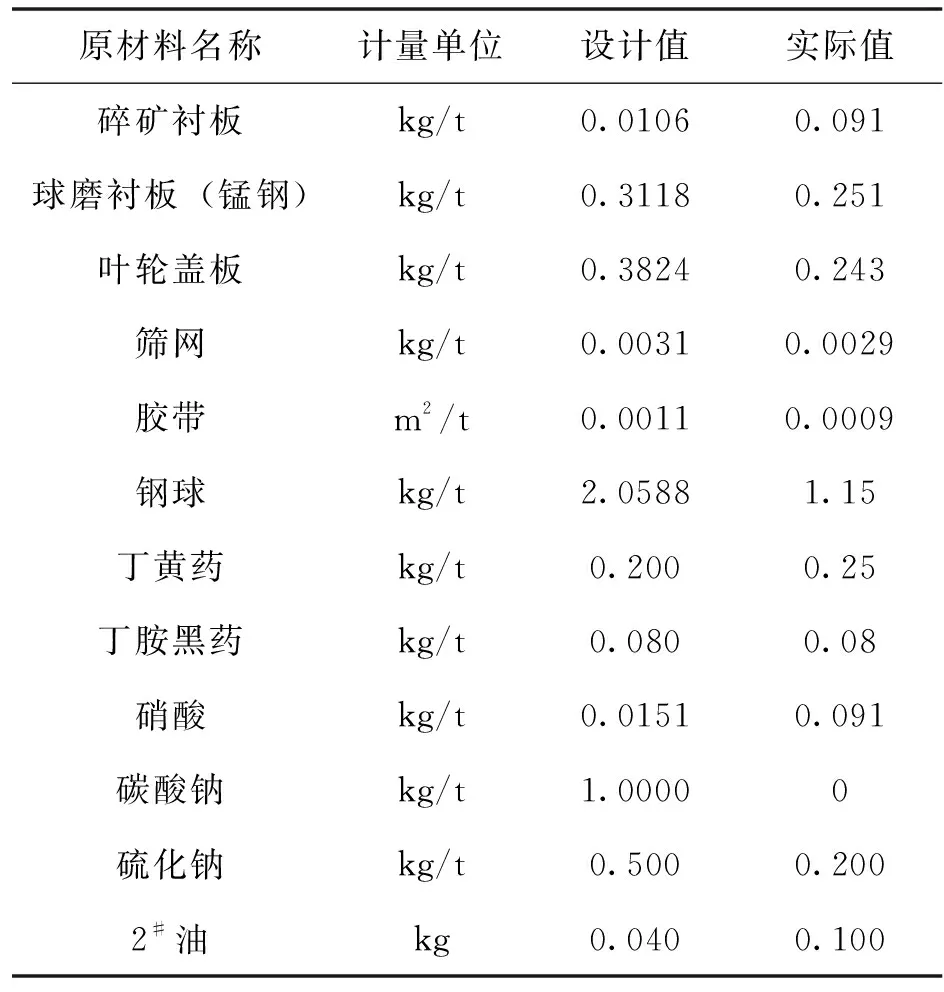

消耗定额指吨成品消耗,主要原材料消耗定额对比表,见表8。

表8 主要原材料消耗定额对比表Tab.8 Main raw material consumption quota comparison table

从表6、表7和表8可以看出,各项生产指标已经超过设计指标,达到了国内先进水平。生产废水闭路循环无排放,固体尾渣外销用于生产水泥,做到了“资源—产品—废弃物—再生资源”的高效循环利用,实现了铜渣资源的最大化利用。项目生产至今的生产实践表明:选矿厂设计完善,流程、设备、指标选择合理,实现了先进、高效、节能的目的。

5 结 语

(1)该矿Cu品位为3.60 %,Fe品位35.96 %,SiO220.50 %,Al2O320.66 %。工艺矿物学研究结果表明:其中Cu有94.54 %以硫化铜的形式存在,Fe有79.98 %以磁铁矿的形式存在,铜矿物主要与辉石连生,其次与铁橄榄石、磁铁矿连生。

(2)根据工艺矿物学分析,大约3.28 %的铜以结合氧化铜的形式存在,加上有一定量的铜嵌布粒度较细,是影响铜精矿指标的重要因素,结合氧化铜的回收一直是目前铜矿选矿的工艺难点,因此,导致浮选尾矿含铜品位0.2 %~0.3 %。

(3)结合工艺矿物学、试验结论及生产实践,采用阶段磨矿—阶段选别—高浓度快速浮选的工艺设计方案,一段磨矿细度-0.074 mm占70 %,二段磨矿细度-0.043 mm占85 %,最后生产得到铜精矿品位约为24 %,回收率达到94 %。选矿方法是回收铜熔炼渣金属铜的有效途径。