简述海南琼中抽水蓄能电站1#机组轴线调整

卢宝军 广东省水利电力勘测设计研究院有限公司

本电站机组推力轴承采用能自动平衡瓦间负荷的弹性油箱支撑结构,其各结构部件均在厂内进行加工,但由于磨削等精加工水平还不是很高,导致各结构组装后仍存在一定的相对误差,再加上安装公司进行推力轴承安装工人控制精度的差异,可能会使机组轴线达不到在厂内预装时的效果,导致发生一定程度上的倾斜或者更加复杂的情况,如发生曲折。因此机组转子中心体、主轴、水轮机转轮等转动部分吊入后,加之推力轴承弹性油箱支撑结构的自动平衡负荷特性对镜板水平进行调节,但镜板水平必须严格控制在0.02mm/m以内,在调整推力轴承各瓦与大轴法兰间隙处于基本一致的情况下,进行盘车,目的使机组的轴线、机组中心线和旋转中心线重合或者在满足规范要求的偏差范围内。通过对盘车测得数据进行分析,检查机组的轴线、中心线的重合情况,判断是否符合规范及厂家要求,并进行针对性地调整。通过机组盘车,也对推力轴承各部件的加工精度和安装精度进行检验,进而保证机组安全正常运行。

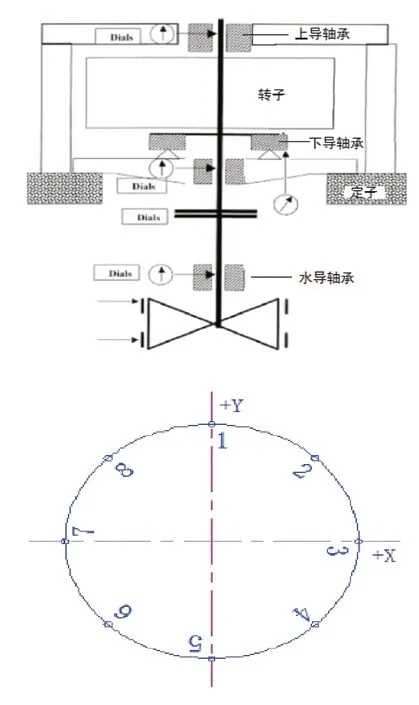

图1 推力轴承结构示意图

1.概况

海南琼中抽水蓄能电站装设由阿尔斯通设计制造的三台单机容量20MW的立轴混流半伞式结构水泵水轮发电机组,金属蜗壳,立式弯肘型尾水管。单台机组额定转速为375r/min,水轮机工况下额定输出功率为204.1MW,水泵工况最大输入功率≦220MW(频率50.5HZ下),水轮机工况额定净水头308.00m,转轮直径:2180mm,安装高程:184.5m(吸出高度Hs=-54.5m)。

发电机轴采用常规的三段轴结构;包含上导轴承、下导轴承、水导轴承及推力轴承。推力轴承采用薄板弹性油箱支撑方式,弹性油箱采用带分瓣基础板的整体环型结构。下端轴、推力头和镜板采用一体结构布置。

2.盘车前的准备工作

机组主要部件包括发电机定子、下机架部件已安装就位,转子部件、水轮机部件已吊入,轴系各部件已经预紧、连接;调整固定好定子及下机架,且定子及下机架基础二期混凝土强度达到设计要求,螺栓力矩及伸长值验收合格;高压油系统已经完成喷油试验,并具备随时投运条件。

机组盘车前,以转轮上、下迷宫环的间隙为基准,检查发电机转子中心体空气间隙和水轮机止漏环空气间隙无异物,导轴承油槽盖板与主轴之间有足够的间隙,防止与主轴发生摩擦。

在机组盘车前,对推力轴承的各部件进行认真清扫、检查,各接触面用刀尺检查平面度,应无毛刺、高点;复核各部件的相关尺寸,确保镜板水平和各推力瓦压缩量满足要求。在主轴测量部位圆周上进行8等分,即设置8个盘车点,上下各测量部位的同一轴号应保证在同一垂直面内,测点序号为机组未转动时的序号,并在上导轴承、主轴法兰(水轮机、发电机)、下导轴承、集电环及水导轴颈6处的+Y与+X方位分别架设一块量程为10mm的百分表。

为防止机组轴线发生较大幅度的径向移动,所以在盘车前将上、下导轴承沿X、Y方向的四块瓦与大轴抱紧,但太紧会使大轴不能自由转动且易伤害到瓦面,因此瓦与轴之间的间隙控制在0.02~0.05mm。另外盘车时还应在上导、下导、法兰3处设垂直测点,通过垂直数值分析反映镜板的水平度,分析、调整其轴向跳动情况。

3.机组盘车

3.1 盘车方式

本电站推力轴承的支撑为能自动平衡瓦间负荷的弹性油箱,其内部结构决定了机组盘车时只能进行弹性盘车,即盘车过程中抱紧上导瓦与下导瓦。机组安装采用人工盘车方式,盘车时必须投入推力轴承的高压顶起装置。

3.2 机组轴线的相关参数

水轮机轴长5210 m m,直径Φ 为985 m m,发电机上端轴长2100 m m,发电机整个轴系长度为10015 m m,导瓦支撑方式采用楔子板结构,上导瓦设计抱瓦间隙0.282 m m,下导瓦设计抱瓦间隙0.444 m m(后厂家调整为0.35m m),水导瓦设计抱瓦间隙0.25mm(后厂家调整为0.22mm)。推力轴承结构图见图1。

3.3 盘车过程

机组盘车时,调整机组上导、下导、水导轴位至中心位置;下导瓦和水导瓦周向各抱四块瓦,抱瓦间隙为0.02mm。然后人工进行盘车,提前在上导、下导、水导轴承的+X、+Y架设两块百分表并调至0位,另外在上导、下导、法兰的3处垂直测点架设百分表,以反映镜板轴向跳动值。首先启动高压顶起装置缓慢空转一圈,使轴停在初始位置后,调整各百分表至零位。

开始盘车前,试投入高压油顶起装置一段时间,检查顶起装置,正常后投入运行,人工进行盘车,依次将转子停在0°、45°、90°、135°、180°、235°、270°、315°、360°的位置,转子慢慢停下后,关闭高压油顶起装置,读取各百分表读数,并测量止漏环间隙。机组轴线调整及盘车检查顺序见图2。

图2 机组轴线调整及盘车检查顺序

3.4 盘车数据分析

3.4.1 测点分布:如图3

图3 机组盘车测点布置

3.4.2 数据处理

进行弹性盘车后各测点百分表读数见表1。

通过对表1中数据的分析,可以得出各个导轴承及法兰的净摆度值及相对摆度值,分别见表2、表3。

表1 机组弹性盘车时摆度记录值 单位:0.01mm

表2 各个导轴承及法兰的净摆度计算值 单位:0.01mm

表3 各个导轴承及法兰的相对摆度计算值及镜板跳动值

上述计算结果表明,上导轴承到镜板的距离为4.97m,相对摆度计算值为为0.006mm/m≤0.03mm/m;下导轴承到镜板距离0.125m,相对摆度计算值为0.02 m m/m≤0.03mm/m;主轴法兰到镜板距离为4.1 m,相对摆度计算值为0.021mm/m≤0.03mm/m;水导轴承到镜板距离8.07m,相对摆度计算值为0.009mm/m≤0.03mm/m,且全摆度不大于0.14mm;镜板的最大跳动量为0.04mm≤0.05mm,均满足设计要求。

另外,在实际盘车过程中,由于各组盘车负责人读取百分表数据、百分表误差等方面原因,可能会导致盘车数据出现一定的误差,但计算出的全摆度、净摆度最大值的方向应该是相同的。如果两边的数据互相矛盾,分析数据得出的摆度方向是相反的,那就无法分析出机组轴线实际曲折情况。造成这种情况的常见原因可能有以下两点:

(1)推力轴承镜板水平度不满足或者未清理到设计要求,或厂内试验后弹性油箱自动平衡机制未恢复,即厂内弹性油箱压力试验时,造成弹性油箱受力过大不能正常调整受力。

(2)下机架基础螺栓拧紧力矩不够,致使转子重量转移致下机架基础时使下机架产生倾斜。

4.结语

根据机组盘车数据得出的摆度值计算机组轴线的偏心量,从而根据计算出的差值对各导轴瓦与大轴的间隙进行调整,也从另外一方面保证了机组运行过程中各导轴承轴瓦温度均匀上升。本电站的大轴采用的是整体化设计,弹性油箱的自动平衡作用更有利于进行盘车,也更能真实有效地检验机组安装质量,更方便检查、调整机组轴线,可为目前大型立轴半伞式水泵水轮发电电动机组的大轴、推力轴承设计及盘车提供有益的借鉴和指导。