山岭重丘区钢-混组合梁装配化施工技术

林哲

陕西省高速公路建设集团公司 陕西 西安 710000

1 概述

钢结构桥梁建设是落实习总书记提出的“五大”发展理念的重要举措,使桥梁建设做到了绿色、低碳、环保,实现了工厂化生产、机械化制造、数控化加工、装配式施工[1],具有混凝土桥梁不可替代的优势。

2 工程概况

陕西省西乡至镇巴高速西乡泾洋河特大桥钢板-混凝土组合梁桥全长6.05km,桥梁下部结构为钻孔桩基础、柱式墩,上部结构采用35m标准跨径钢板-混凝土组合梁,主要孔跨布置为3×35m和4×35m,共计344孔。该桥沿泾洋河谷建设,设计时速为80km/h,最小平曲线半径460m,是国内目前最长的钢板-混凝土组合梁结构桥梁(如图1所示),被陕西省列为钢结构桥梁示范项目。

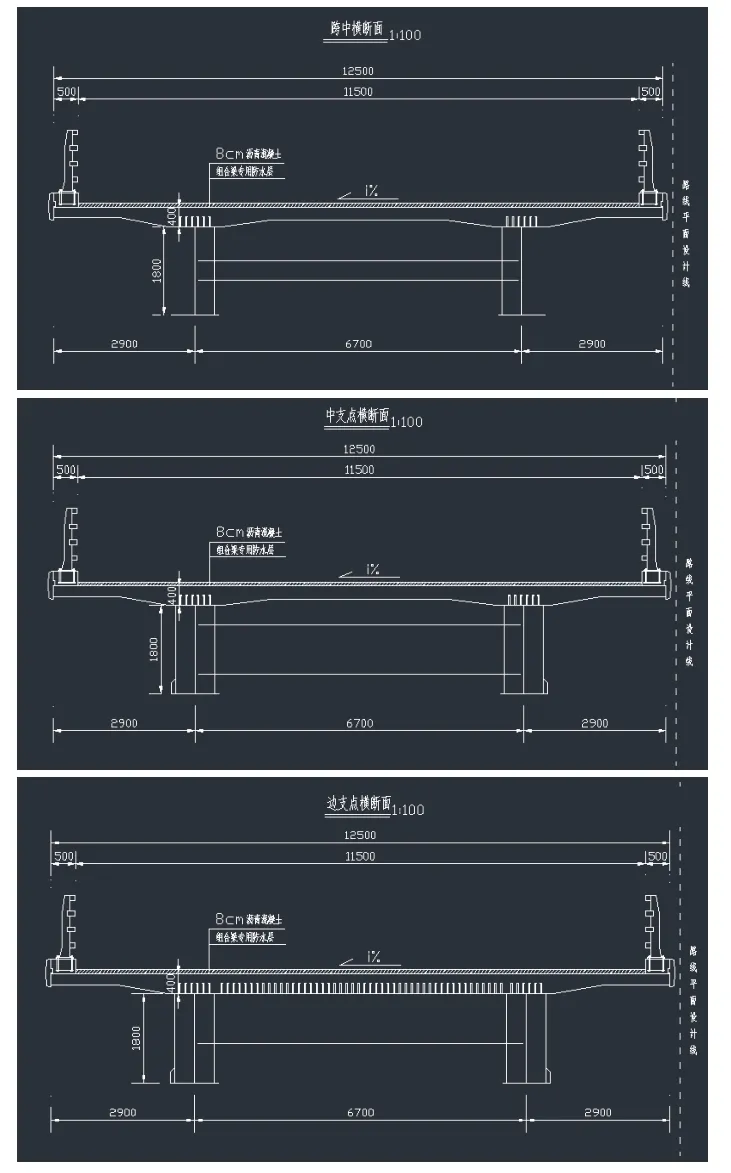

图1 钢板-混凝土组合梁断面图

主梁采用Q345qDNH(耐候钢)工字型直腹板钢板组合梁,钢板梁标准间距为6.7m,主梁高度1.8m,主梁间焊接横梁加强横向联系[2],跨内小横梁纵向间距7m。混凝土行车道板采用横向全宽预制,设置横向预应力,预制板横向板长12.5m,纵向板宽2.8m,承托处板厚0.4m,悬臂处板厚0.22m,钢梁之间板厚0.27m,混凝土行车道板和钢板梁采用集束式剪力钉连接,行车道板与行车道板采用0.7m宽现浇混凝土连接。

3 施工关键技术

3.1 钢梁加工与组装

钢梁制作采用“钢板→杆件(单片钢板梁)→现场拼装(吊装节段)→桥位连接”的生产环节和组织模式。钢梁顶板、底板和腹板在工厂内下料,并焊接成长度为10m、14.5m、15.3m三种工字型主梁节段,运输至拼装现场进行吊装梁段制作,架设到桥位后进行焊接成联。

3.1.1 厂内加工

钢板进场复验合格后通过辊板机矫平,以达到钢板整平和消除轧制残余应力的目的。利用软件根据施工图计算建模,将设计图转化为制造详图,采用数控切割机精准切割钢板下料,实现钢板梁加工预拱度、平面曲线及横纵坡等连续变化要求[3]。对于不等厚的焊接边或精度要求高的板件采用刨边机、铣边机进行机加工对接坡口,其它焊接边采用火焰精密切割加工钢板对接坡口。

3.1.2 现场吊装节段制作

吊装节段的现场制作包括拼装作业和焊接作业两个工序[4]。拼装作业以钢梁线型控制、焊缝间隙与错台量为施工控制重点,首先以纵梁腹板中心线为组装基线,将首片工字型主梁按制造线形摆放在专用胎架上定位,然后以纵梁腹板中心线为准在胎架上调整出下盖板拱度并依次摆放工字型主梁节段,调整组装线型、组装间隙和焊接错台量。测量高程、横向尺寸、纵向线形等满足要求后进行固定。

3.2 行车道板制作关键控制

行车道板与行车道板之间采用70cm宽的现浇湿接缝进行连接,在湿接缝处预制行车道板外伸预留60cm纵向主筋搭接焊连接,纵向主筋设计为φ22和φ28两种型号,每道湿接缝搭接接头206个,全桥共计约70多万个,具有钢筋直径大、搭接数量多的特点,同时该桥多处于平曲线上,导致纵向主筋搭接存在一定角度,为精准搭接保证焊接质量增加了施工难度。行车道板与钢板梁之间采用集束式剪力钉群连接,即在预制行车道板时预留剪力钉槽口,在行车道板架设完成后进行混凝土浇注,实现行车道板与钢梁的连接,每块行车道板对应剪力钉180颗,每孔梁1800余颗,为保证连接质量,在施工中既不允许切断主筋也不允许切断剪力钉,必须保证预制行车道板与剪力钉集束的匹配性。为保证行车道板精细生产,确保施工精度,行车道板在现场预制厂集中预制,工厂化作业,以湿接缝预留钢筋的精准对接、剪力钉集束与行车道板匹配对位为控制重点进行研究。

3.2.1 预留钢筋的精准对接

行车道板钢筋全部采用数控设备加工,在专用胎架上定位绑扎成型,整体吊装入模。相邻两块行车道板的模板间距与设计湿接缝等宽,钢筋骨架吊装入模后进行整体微调并利用端模进行固定,形成了在钢筋加工、绑扎成型和混凝土浇注施工过程中就全面按照架设完成后的状态进行控制,以保证预留钢筋匹配对接、错缝对齐(如图2所示)。

图2 预留钢筋对接效果

3.2.2 剪力钉集束与行车道板匹配对位

在专用钢筋绑扎胎架对应钢板梁剪力钉集束处模拟安装剪力钉集束群,以模拟安装的剪力钉束群为基准进行预留槽口钢筋精准定位,对于标准板按此控制即能保证其匹配性(如图3所示),对于端头板(桥梁伸缩缝处行车道板)和加长板(小曲线处行车道板)需要根据桥梁曲线半径和剪力钉间距进行模拟计算,根据计算值对钢筋位置进行微调(460m平曲线半径的条件下为26mm),实现匹配对位。

图3 安装效果图

3.3 钢梁与行车道板架设

根据西乡泾洋河特大桥桥梁规模大、长度长、现场地形狭窄及平曲线变化多的特点,综合比较吊车吊装、顶推施工和架桥机架设三种施工方法,该桥选用了利用架桥机“两架一铺”的方法进行钢板-混凝土组合梁架设施工,钢板-混凝土组合梁架设流程如下。

步骤一:利用龙门吊在已经架设完成的基础联桥面上进行架桥机拼装,完成后整体前移,桥机就位。

步骤二:采用4台胶轮运梁车运送第1跨钢梁节段至架桥机尾部进行喂梁。

步骤三:钢梁按照设计吊点捆绑牢固后,架桥机两台天车同步前移至安装桥位处,调整钢梁姿态(纵坡、纵向及横向位置),落梁。

步骤四:完成钢梁支座固定后,架设中支墩顶处桥面板(标准板两块),前移架桥机过孔。运梁车运送第2跨钢梁节段进行喂梁作业。

步骤五:进行第2跨钢梁节段架设,调整钢梁姿态后与第1孔钢梁节段对接,焊接第1、2跨钢梁节段环缝。

步骤六:第1、2跨钢梁节段环缝焊接固定并在焊缝检测合格后,架桥机脱钩。利用两台运梁车运送行车道板至架桥机尾部,利用架桥机进行第1跨行车道板架设。行车道板通过架桥机旋转吊具完成空中90°旋转后落板就位。

步骤七:第1跨行车道板架设完成后,架设中支墩顶处桥面板(标准板两块),架桥机前移过孔,运梁车运送第3跨钢梁节段至桥机喂梁。

步骤八:第3跨钢梁节段架设,调整钢梁姿态后与第2孔钢梁节段对接,焊接第2、3跨钢梁节段环缝。

步骤九:第2、3跨钢梁节段环缝焊接固定并在焊缝检测合格后,架桥机脱钩,利用运梁车运送行车道板,架桥机进行第2跨行车道板架设。

按此工序循环作业,形成“两架一铺”程序。此种施工工艺需要对架桥机进行以下适应性改造:对架桥机进行加长,以满足两孔梁架设条件,该桥每孔长35m,加上满足架桥机过孔和喂梁要求,架桥机总长设为88m;加宽两主桁架间距和加长行走天车宽度,满足架设钢梁宽度要求,本桥钢板梁外翼缘之间最大宽度7.9m,加之小曲线影响宽度,架桥机两主桁架间距和行走天车宽度设为12.2m;两个中支腿进行微调式改造,满足小曲线半径钢梁架设过程中的调姿;为保证钢板梁由孔成联的焊接环缝设在0弯矩处(环缝外设于距支座中心线5m处),架桥机前支腿改为立柱式支撑,取消前支腿下的横移轨道[5]。

4 结束语

钢板-混凝土组合梁桥作为近年使用的新型结构,目前国内建造较少,西乡泾洋河特大桥钢板-混凝土组合梁施工的工程实例,首次将这种新型钢混组合结构大规模用于山岭重丘区,平曲线半径极限用至460m,扩大了钢板组合梁的应用范围,充分发挥钢结构桥梁工厂化制造、现场装配式施工的优点,其施工关键技术和工艺为以后类似桥梁的施工积累了可复制的经验。