一种基于热力学理论的车载锂电池组水冷系统设计优化

中国科学院长春光学精密机械与物理研究所 田 浩

中国第一汽车股份有限公司新能源开发院 潘垂宇

中国移动通信集团有限公司 张 群△

0 引言

近年来,随着新能源汽车的快速普及和性能的提升,锂电池组功率密度不断提高,电池发热对电池组性能的影响及锂电池充放电过程的热安全性越来越受到重视[1]。研究表明,在相同的充放电倍率下,锂电池内部温度均匀性越高,其整体动力输出性能越好[2-3]。与传统的风冷式散热相比,水冷散热效果更好,热安全性更高,特别是对锂电池包内部各单体电池温度均匀性的控制效果远好于风冷。近年来世界各大新能源汽车企业都投入巨资改善锂电池液冷技术[4],一方面降低充放电过程的过热风险,另一方面提高电池组内部温度均匀性,从而提升整车动力性能。

在现有的电池液冷技术中,水冷具有成本低、热容量大、可控性好、安全性高等优势,是未来主流的锂电池高效冷却方式[5],因此,对锂电池组水冷架构设计进行热力学分析和优化,具有实用性和应用前景。

1 锂电池组水冷布局设计与优化

目前,市场上单体锂电池包集成后的车载锂电池组如图1所示。由于内部包含许多传感器和线路、管路,加上整车安装空间的限制,锂电池组结构设计十分紧凑,导致其在充放电过程中产生的热量容易在内部聚集。因此,有必要优化锂电池组冷却架构(水冷布局),在相同的充放电条件和冷媒流量下,使管路结构冷却效果最好。

图1 锂电池结构图

目前国际上较主流的锂电池组冷却架构研究方向包括:

1) 优化管路形状和布局,强化管路内部冷媒流动与传热性能。例如,用交错排列的单元网格结构增强流体的扰动[6];选用多孔介质增加接触换热面积[7];优化风道尺寸和形状,设计不规则形状的微流体通道,修正空气的流动边界层,强化换热效果[8-9];在锂电池封装材料中掺入高热容性材料,以降低汽车行驶过程中急速放电行为对电池的热应力冲击[10];等。

2) 建立锂电池的热-电耦合模型,从电化学产热机理层面提出更高效、更经济的散热方式。例如,通过对不同电极材料在不同环境下放电性能和产热特性的联合测试,建立新的锂电池电极热分布模型,预测锂电池在不同放电状态下的产热密度分布[11-13];通过建立等效电路模型实现对锂电池热管理过程中SOC(荷电状态,表征电池剩余容量)和续航能力的预测[14];用单粒子模型模拟锂电池电极的产热行为特征[15-16];将不同热动力学特性的多孔介质模型融入电化学模型中,优化电极热流密度分布,从而提高锂电池的放电热均衡特性[17];等。

3) 添加新型材料,改变锂电池包的热响应特性。例如,利用辅助相变材料(PCM)和金属膜材料,改善锂电池在不均衡热冲击下的峰值温度分布,提高锂电池在复杂使用环境下的温度均衡能力[18-19];通过引入铝基多孔金属膜,改善锂电池在特定温度区间内的相变蓄热特性,提高锂电池在某些极端低温或高温应用场景下的热耐受能力,延长使用寿命[20];利用环路热管极强的相变传热能力,设计一组特殊结构的微型热管,并优化其布局,在不同的放电热流分布条件下实现对锂电池包的快速温度均衡[21];利用锂电池电化学产热机理,用添加了方向性导热能力更强的特种磁性材料的液体,进行微流量、高效散热设计和实验验证[22];等。

上述研究方法在特定的锂电池结构和使用场景下,针对锂电池传热优化设计、新型材料选择、新型产热模型构建等方面取得了突破,并在相关的实验测试中获得了成功,但其成果大多停留在理论建模或者实验室原理样机层面,在工程领域的可复制性和可推广性相对较弱。从分析方法上看,目前的研究普遍采用针对特定问题提出特定解决方案,再用实验观察和场景测试作为方案验证和修订的手段[23-25],相对来说,缺少一种普适性的优化设计工具。

2 锂电池组散热过程模型

(1)

其中:

(2)

(3)

(4)

式(2)~(4)中h为对流传热系数,W/(m2·K);T为主板表面温度,K;To为冷却水出口温度,K;v为管路中冷却水流速,m/s。

(5)

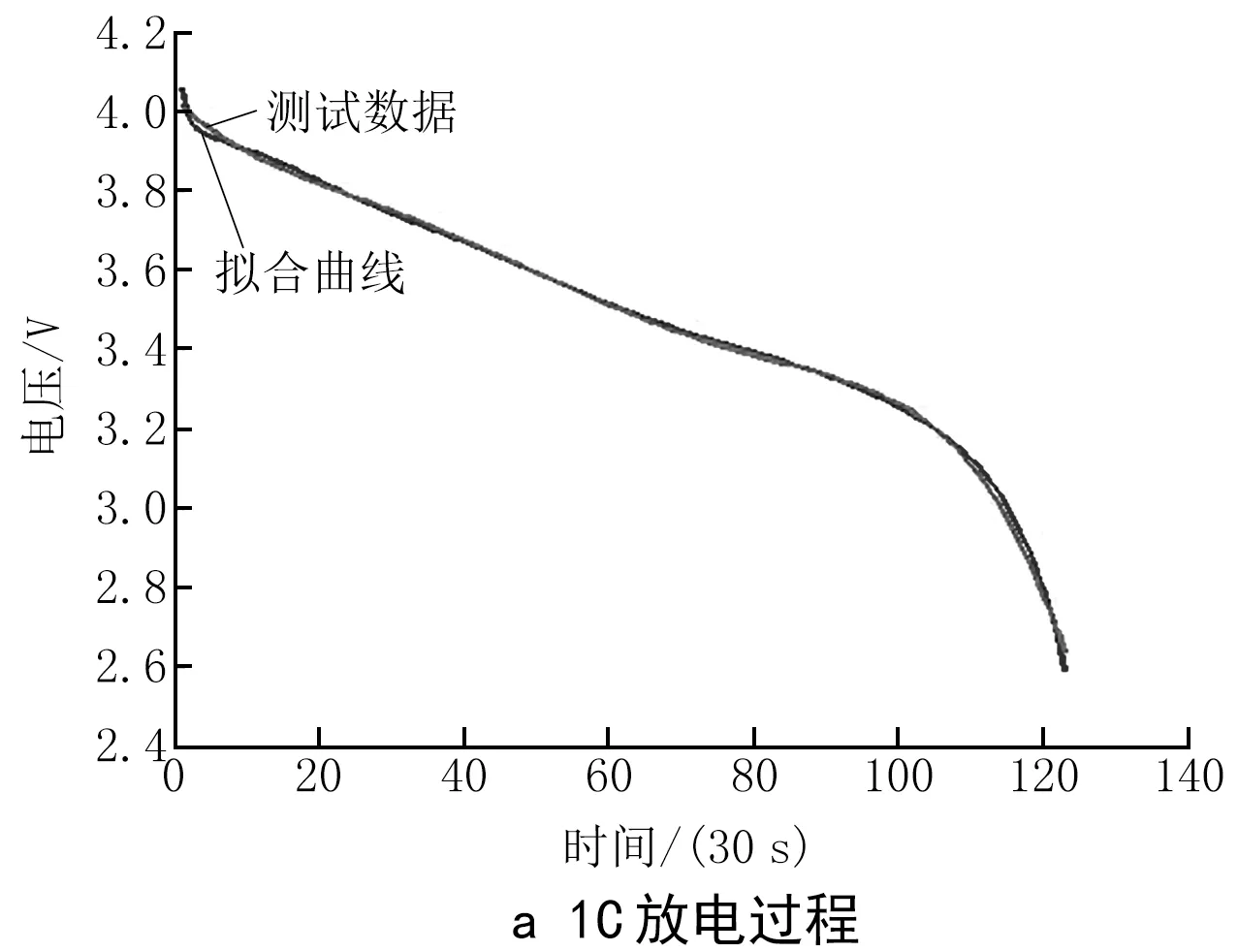

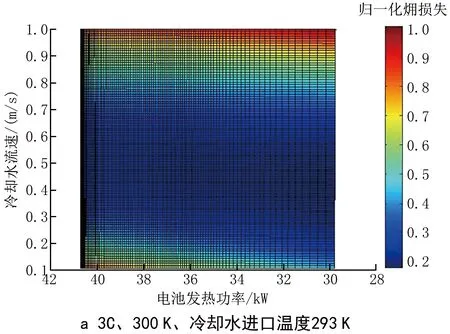

图2 单体锂电池在不同冷却水进口温度下损失分布

图3 热力学优值工况

3 水冷架构及工况设计

图4 车载锂电池组水冷布局设计

目前,国际上较常用的锂电池组水冷布局为图4a和4b 2种,如特斯拉MODEL和宝马i3。但根据汽车厂商实测结果,图4a、b架构中间区域的电池包(编号10~15)因热量积累易发生过热现象,影响电流、电压的一致性,降低电池组整体充放电性能。图4c、d架构是在图4a、b基础上进行优化设计的,在增加有限的水系统外包络尺寸,少量的加工、装调成本及基本不改变水压分布的前提下,从热力学角度进一步优化中心区域锂电池包的温度均匀性和热力学平衡温度,可达到更好的控温效果,有效提升锂电池的充放电性能和汽车续航里程,在工程上是可以接受的[11-12]。

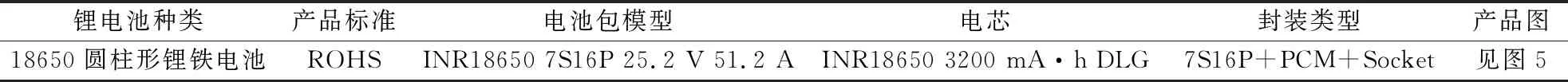

表1 锂电池包基本信息

表2 锂电池水冷测试条件

图5 18650锂电池产品图

图6 锂电池包水冷系统架构实物图

电池在规定的时间内放出其额定容量时所需要的电流值,在数值上等于电池额定容量的倍数,通常以字母C表示。1C表示1 h完全放电时的电流强度。如标称为2 200 mA·h的18650锂电池在1C强度下1 h放电完成,此时该放电电流为2 200 mA。

电池充放电过程使用如图7所示的车载锂电池组动力集成测试和分析平台,对充放电过程的电流、电压等参数进行实时采集、记录和分析,该平台具备高度的自动化、集成化和智能分析功能,结合图6的水冷架构平台,对图4设计的4种冷却布局进行逐一测试分析。

图7 车载锂电池组动力集成测试分析平台

4 结果分析

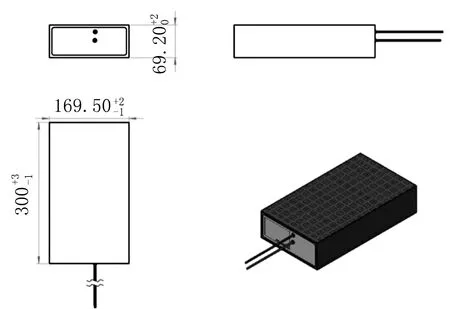

根据集成测试平台给出的实时监测结果,图8给出了18650型单体锂电池在1C(3 A持续3 600 s,300 K)和3C(9 A持续1 200 s,300 K)标准放电条件下的放电过程电压拟合曲线。

图8 1C和3C标准放电过程电压拟合曲线

图9 锂电池水冷过程归一化损失分析

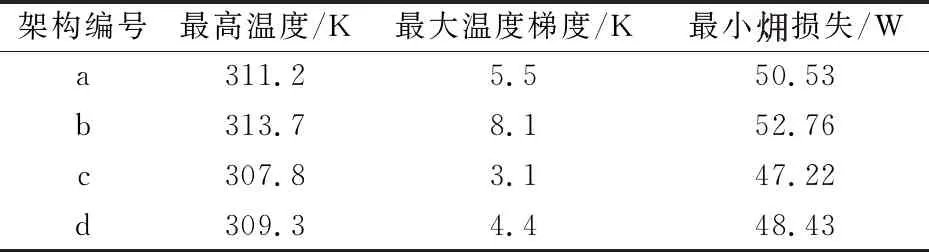

表3 锂电池组最优热力学性能(3C、300 K)

表4 锂电池组最优热力学性能(1C、300 K)

5 结论与展望