干法高速分散配制三元掺锰体系正极浆料研究

肖鸿杰,邓坤发,覃丕才

(广东佳成新能源有限公司,广东 江门 529600)

0 引 言

近年来随着绿色环保和智慧出行等概念的兴起,低速电动车市场在不断发展,而此产品领域锂离子电池正极材料一直存在激烈竞争,已经规模化应用的几类正极材料在各自领域都有相应的优势。三元掺杂锰酸锂正极材料方案是各大厂商的研究方向,该方案既可以保证工作温度范围较大,又能改善电池的安全性能,降低成本[1]。

使用不同的制浆方法混合两种或两种以上的正极材料,会对浆料的物理特性及电芯的性能产生不同的影响,制浆的品质会直接影响到电极的结构,从而影响成品电芯的性能[2,3]。本文参照传统干法制浆工艺及干法高速分散制浆工艺对三元掺杂锰酸锂正极材料体系进行研究,将浆料的粘度、细度、敷料的粘结力以及敷料面密度等理化性能与成品电芯的容量、内阻及倍率循环等电性能作为研究内容,并对试验的结果进行分析,对比研究两种制浆工艺对锂离子电池性能的影响[4]。

1 试 验

1.1 试验对象

试验对象为三元掺杂锰酸锂正极材料,按生产配方配制,配比为28.74%镍钴锰酸锂、67.06%锰酸锂、1%CNT导电剂1、1.7%SP导电剂2、1.5%PVDF粘结剂以及32%溶剂。

1.2 高速分散工作原理

由于分散轮的高速旋转和挡料板的作用,浆料进入分散机的分散桶后会形成浆料环。在分散轮的离心力作用下,浆料在分散桶内滞留的30 s会多次重复吸入、甩出、撞击及返回再吸入的过程,这是浆料在高速分散机内短时间得以分散的关键机理[5]。

1.3 试验工艺

先将正极粉体材料全部加入预混机中预混20 min,再将粉体和溶剂按照一定比例通过高速分散系统连续制浆出料,制浆完成后取样,测试浆料的性能。

1.4 传统干法工艺

目前,生产采用的传统干法制浆工艺同样先将正极粉体材料全部加入搅拌机中预混20 min,再加入CNT导电剂和溶剂慢速预搅拌30 min,接着以公转速度25 rpm,分散速度1 200 rpm快速搅拌1 h,完成以上步骤后再分步加入溶剂,以公转速度35 rpm,分散速度1 600 rpm快搅2 h。制浆完成后取样,测试浆料的性能。

2 测试与表征

2.1 制浆设备

生产采用广东奥瑞特新能源设备科技有限公司生产的ORT-DPM300L型双行星真空动力混合机进行制浆,试验采用深圳市尚水智能有限公司高速分散设备进行制浆。

2.2 粘 度

采用上海精天电子仪器有限公司生产的NDJ-5S型数字粘度计测试浆料粘度,评价浆料的稳定性能。

2.3 固含量

采用瑞士梅特勒-托利多公司生产的HE53型快速水分测试仪测试浆料固含量,评价浆料的稳定性能。

2.4 细 度

采用上海市专色贸易有限公司的QXD型刮板细度计测试浆料细度,评价浆料的混合情况。

2.5 敷料面密度

采用邵阳达力750型立板转移式涂布机涂布,评价浆料加工性能,涂布正极片型号为N78168225MP-30Ah,搭配公司量产负极片进行电芯装配,制作成品电芯。

2.6 敷料粘结力

用等宽的胶纸将极片粘紧,用拉力计进行拉力测试。

2.7 扫描电镜

将涂覆好的极片碾压后进行电镜扫描测试。

2.8 XRD分析

对生产和试验极片进行XRD分析。

2.9 成品电芯性能测试

2.9.1 内 阻

用擎天BS-VR3内阻测试仪测试内阻分布状况。

2.9.2 0.5C放电容量

用晨威5 V50 A检测柜测试电芯容量,用0.5C电流对电芯进行充放电。

2.9.3 倍率性能

用晨威5 V100 A检测柜测试,用1C电流充电,分别使用1C/2C/3C电流进行放电。

2.9.4 15天60 ℃高温储存性能测试

用晨威5 V50 A检测柜测试,用1C电流保持恒流恒压将电芯充电至4.2 V,记录电芯的初始容量、电压及内阻,将电芯放入(60±3)℃恒温烤箱中放置15天,待电芯完全恢复常温后测试其电压、内阻、剩余容量及恢复容量。

3 结果与讨论

3.1 粘度的稳定性分析

对于电池浆料的物理特性要求主要包括两点。一是分散均匀性,浆料若分散不均,则有严重的团聚现象,所制电芯的电化学性能必将受到影响。二是沉降稳定性和良好的流变特性,这样才能满足极片涂布工艺的要求,得到厚度均一的涂层。现采用常规配料方法所制的浆料粘度为(6 000±500)mPa.s,固含量为65%~67%,浆料细度为25~30 μm,达到工艺要求。采用干法高速分散所制浆料经过16次循环,浆料粘度控制为(5 500±500)mPa.s,固含量为66%~68%,浆料细度为20~25 μm,循环后粘度从41 974 mPa.s降低至5 529 mPa.s。

粘度是体现浆料分散稳定性和沉降稳定性的重要指标,粘度越稳定,涂布效果越好[6]。干法高速分散所制浆料密封慢搅8 h后粘度在5 529 mPa.s上下轻微波动,而传统干法所制浆料慢搅8 h后粘度在6 458 mPa.s上下轻微波动。对比两种不同的浆料测试结果可得,使用干法高速分散所制得浆料在分散均匀性、沉降稳定性及流变特性方面要优于传统干法,且干法高速分散60~90 min即可制作300 L的成品浆料。在指定粘度下,干法高速分散制浆得到的浆料具有更高的固含量,且浆料状态更加稳定,这不仅有利于涂布生产的进行,还减少了溶剂的使用,节约成本,提高了生产效率。

3.2 浆料涂布性能的影响

对比传统干法和干法高速分散的涂布性能,传统干法所配制的浆料涂布过程中面密度波动较大,且所涂极片表面偶尔存在小颗粒,而干法高速分散所制浆料稳定性能优于传统配制方法,涂布过程中面密度稳定,表面光滑,从源头确保成品电芯的一致性[7]。

3.3 敷料粘结力分析

对比传统干法搅拌工艺和干法高速分散工艺所制极片的敷料粘结力,两者都表现出较好的粘结强度,且粘结力相差不大。

3.4 扫描电镜分析

将浆料涂敷在极片上,采用先预混再高速分散的工艺,同生产配料方式相比,极片表面平整光滑一些,碾压完成涂布的极片,在4 000倍电镜下对比两种工艺的形貌颗粒分布,发现干法高速分散制浆工艺的分散效果较好。

3.5 XRD分析

对比两种不同制浆方式所得极片,XRD没有差别,说明干法高速分散不会破坏颗粒的结构。从半峰宽看锰酸锂的结构更稳定,而镍钴锰酸锂的上关键峰位被锰酸锂遮住无法对比。

3.6 成品电芯性能测试分析

3.6.1 内阻容量分布

成品电芯容量较高,内阻小。采用两种不同制浆方式所制得电芯内阻无明显差异,干法高速分散工艺比传统分散工艺内阻更为集中,且高速分散工艺成品电内阻的均值和一致性略高于生产工艺。

3.6.2 倍率性能

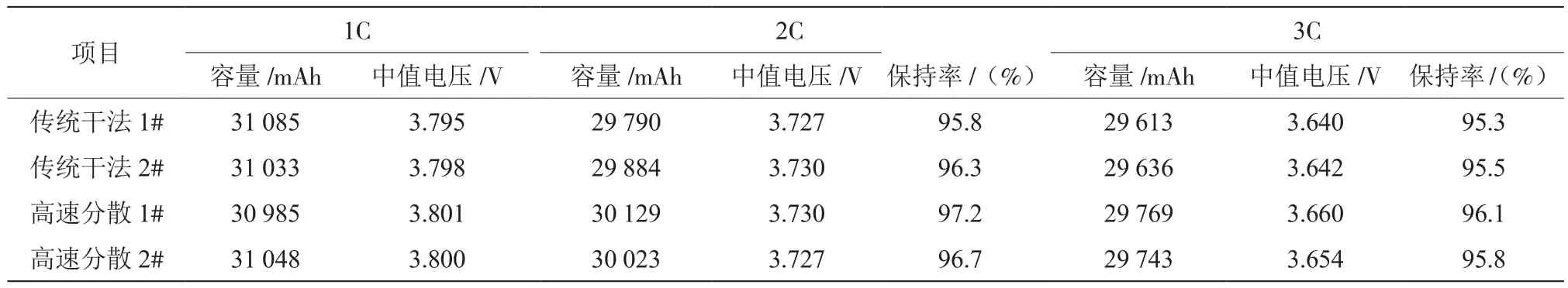

两种不同制浆工艺所制成品电芯的倍率放电对比如表1所示,从数据可以看出,两者的倍率性能相差不大,即两种配制方法对电芯性能的影响不大。

表1 倍率放电对比表

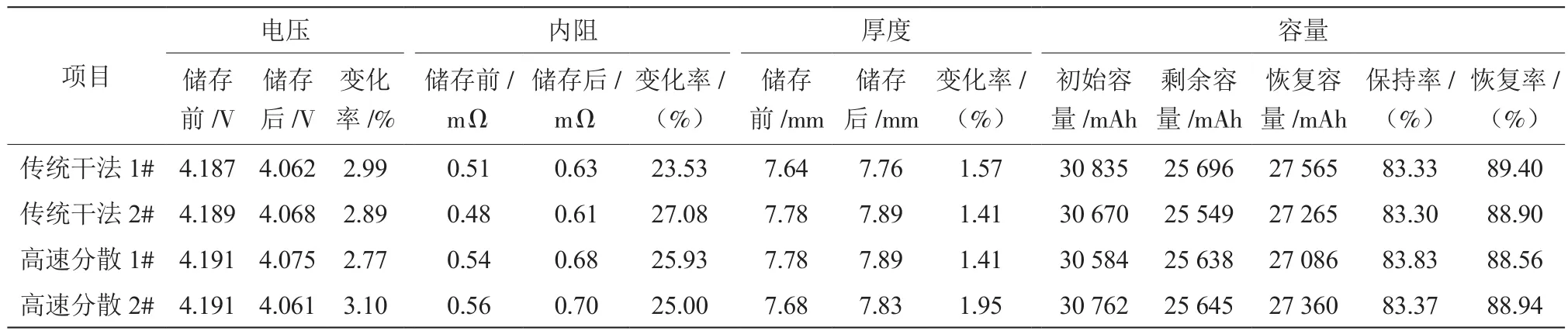

3.6.3 高温储存性能

影响存储状态的因素为存储温度和电池SOC,一般温度越高,SOC越高,电池的自放电越大[8,9]。采用两种不同制浆工艺所制的成品电芯,在满电状态下,经过15天60 ℃的高温储存都表现出较好的高温储存性能,见表2。由表2可知,干法高速分散与传统干法高温储存性能相似,但高速分散不会破坏材料结构或增加电芯副反应。

表2 高温储存性能对比表

4 结 论

干法高速分散制浆方法具有更好的分散均匀性、沉降稳定性及流变性,可涂覆出表面均匀的极片,并简化工序减少了溶剂使用量,制作相同的300 L浆料所用时间仅为传统干法的1/3,提高了生产效率,降低了材料成本。且制备出的电芯性能更为优异,容量内阻等性能更加均匀一致。