发射药单螺杆挤压机结构参数优化与主要影响因素分析

沈晓蕾,胡小秋,朱 娟,刘志涛

(1.南京理工大学, 南京 210094; 2.泸州北方化学工业有限公司, 四川 泸州 646003 )

单螺杆挤压机因其结构简单,操作方便,可连续稳定加工等优点,在发射药、推进剂类火药的生产制备中广泛应用[1]。其相比柱塞式挤压,能够更加迅速建立成型压力,挤压出密实性更佳的成型药。

发射药挤压时需要一定成型压力,成型压力的大小主要取决于螺杆结构设计和加工工艺参数[2]。大多数挤压实验中均使用固定的螺杆挤压设备,通过调整转速、温度等工艺参数来试挤压不同种类的药料,控制机头压力和挤出速度。机头压力在某定值附近波动,这与螺杆的结构设计密切相关。因此,为保证挤压过程的安全性和成型药柱的质量,螺杆结构的设计成为关键。

目前,关于推进剂在螺旋压伸工艺方面的研究内容较多,Zhong Tingting[3]和殷书盼[4]采用数值模拟研究某双基推进剂瞬、稳态条件下螺旋挤压过程;韩民园[5]通过改性双基推进剂正交螺压实验对螺杆螺距、螺杆头锥度等结构参数进行优化,推进剂的螺压工艺的进步对研究发射药螺压过程有一定的参考意义,为本课题的开展提供了知识基础。国内对发射药螺压成型过程的研究内容仅局限于硝化棉代料(CDA)和变燃速发射药[6-7],大多数是分析药料组分、加工工艺参数与挤压药料之间的关联,关于挤压结构对改性双基发射药流动参数变化的影响的研究鲜有报道,本文直接通过计算机仿真螺旋挤压过程,进行正交试验,对结构进行组合优化,大大节约了试验时间和成本。

发射药螺压成型过程中影响药料的重要结构参数很多,本文选取了三个突出影响因素[8]进行研究,仿真对比优化前后的螺杆,新螺杆理论上能够快速建立机头压力,对药料流体充分剪切,减少药柱变形;同时分析影响显著因素对挤压的影响,对发射药螺压设备设计和提高药料质量具有一定的指导意义。

1 模型建立

1.1 几何模型

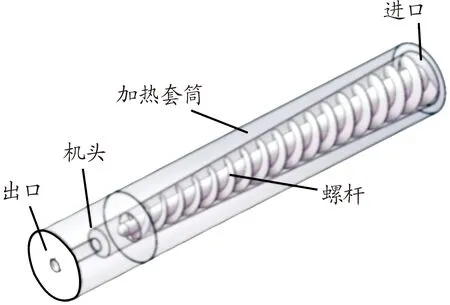

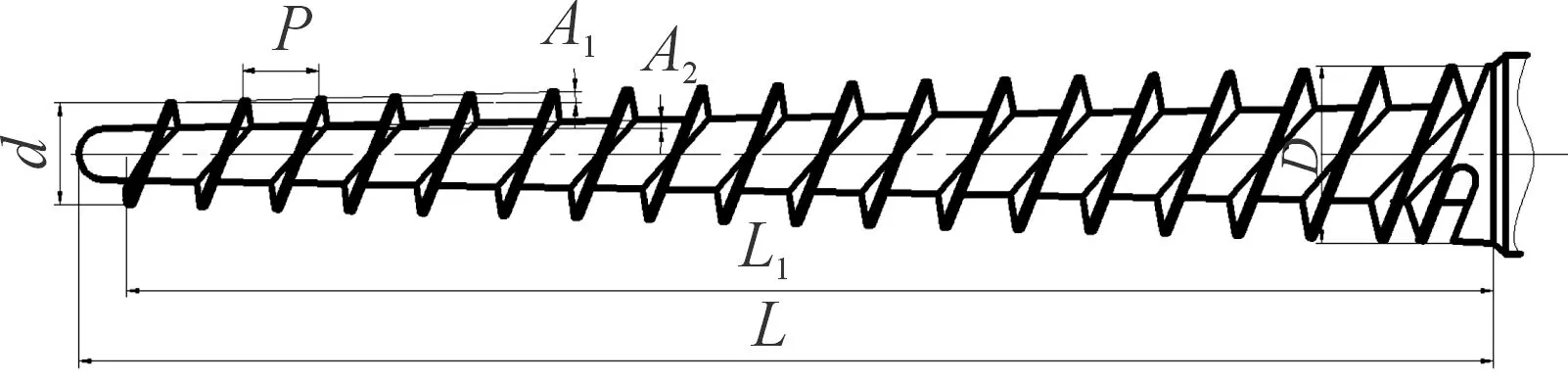

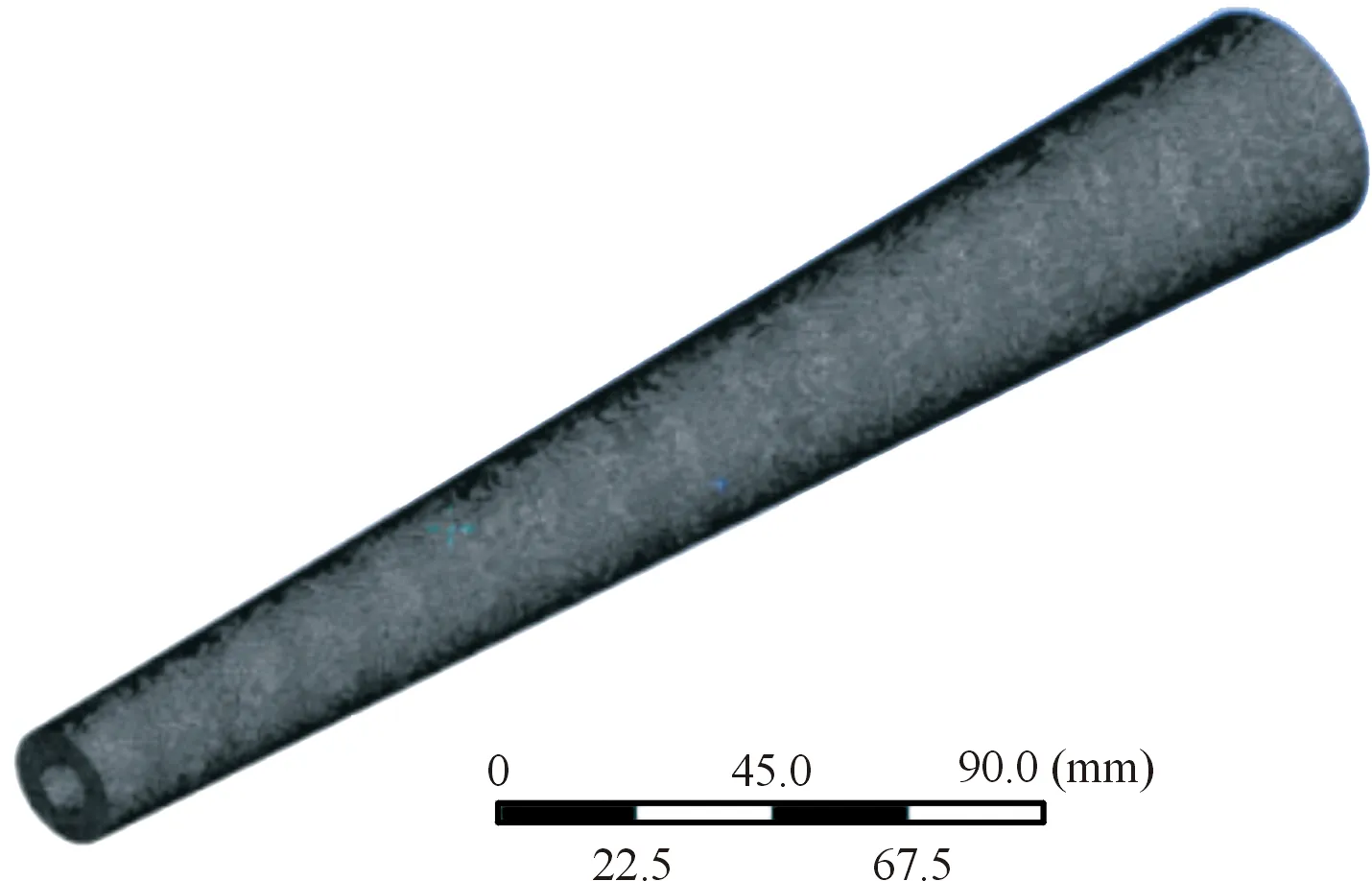

图1所示为发射药单螺杆挤压段三维模型,图2为螺杆的二维模型示意图,其中d为螺杆小端直径,D为螺杆大端直径,L1为螺杆有效工作长度,2L1/(D+d)即为长径比δ;P为螺距;A1、A2分别为螺纹与螺杆的锥角,且锥度C=2tanA=(D-d)/L,设C1为螺杆外锥度,C2为螺杆内锥度,L为螺杆总长度。表1为原螺杆主要结构尺寸。

图1 螺杆段三维模型示意图

图2 螺杆二维模型示意图

表1 原螺杆主要结构尺寸

1.2 网格模型

将几何模型导入ANSYS Workbench,对其进行网格划分,挤压流道模型如图3所示。

图3 挤压流道网格模型示意图

1.3 控制方程与本构模型

发射药挤压流动遵循三大守恒定律[7],即质量守恒、能量守恒和动量守恒,结合药料本身的流动特性,得到关于发射药螺旋挤压流动的控制方程和本构方程如下:

连续性方程

▽ν=0

运动方程

▽τ-▽pΙ=0

能量方程

ρCPν▽T=k▽2T+τ∶D

本构方程

其中:ν为速度矢量;τ为应力张量;p为压力;I为单位张量;ρ为流体密度;T为流体的绝对温度;k为传热系数;D为变形速度张量。

2 发射药流变实验

1) 试验仪器:防爆式毛细管流变仪MLW-90B;

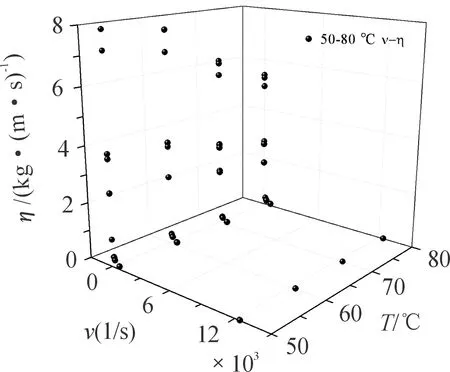

2) 实验条件:溶剂比为0.15的某硝酸酯双基发射药,加载速度:1 mm/min,加热温度50 ℃、60 ℃、70 ℃、80 ℃。

考虑温度对挤压流动的影响,得到该药在50 ℃、60 ℃、70 ℃、80 ℃下剪切粘度与剪切粘度的关系点图(如图4)。由实验可以看出,该药料流动符合假塑性流体“剪切变稀”的流动规律,并且所选本构模型Bird-Carrue能够准确地描述其流动特性。使用Matlab拟合得到活化能与热力学常数之比α为3 452,非牛顿指数n为0.14,零剪切粘度η0为8.07×105Pa·s,无穷剪切粘度η∞为4 004 Pa·s,时间常数λ为-0.25以及参考温度Tα为375 K,拟合度为0.992。

图4 不同温度下剪切速率与剪切粘度的关系点图

3 仿真结果与分析

假设发射药为不可压缩流体,不考虑时间对流动的影响;螺杆以n=10 r/min转动,套筒静止,药料以质量流量Q=0.12 g/s稳定流入,压力出口为30 MPa,套筒无壁面滑移,挤压时流体充满流道,恒定加热温度353 K。

3.1 正交实验设计

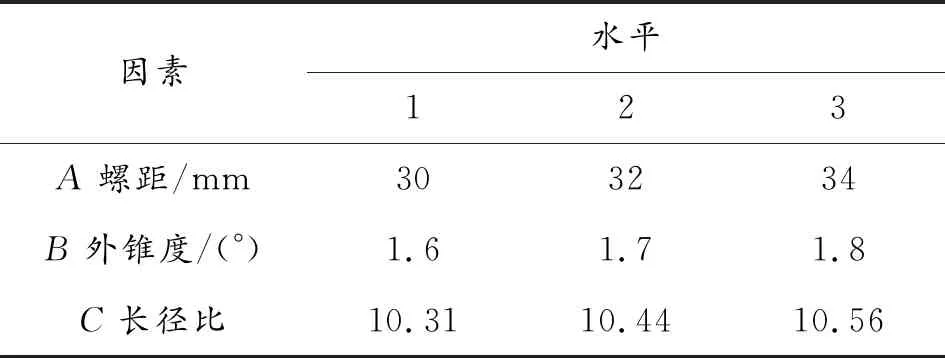

正交试验选取了双锥螺杆的螺距、外锥度和长径比作为影响因素,每个因素取3个水平值(见表2),设计出L9(33)的正交实验表,以压强差为约束条件,螺杆扭矩为优化目标,研究这3个因素对压强差和螺杆扭矩的影响程度,并确定最佳的结构参数组合。

表2 试验因素及水平

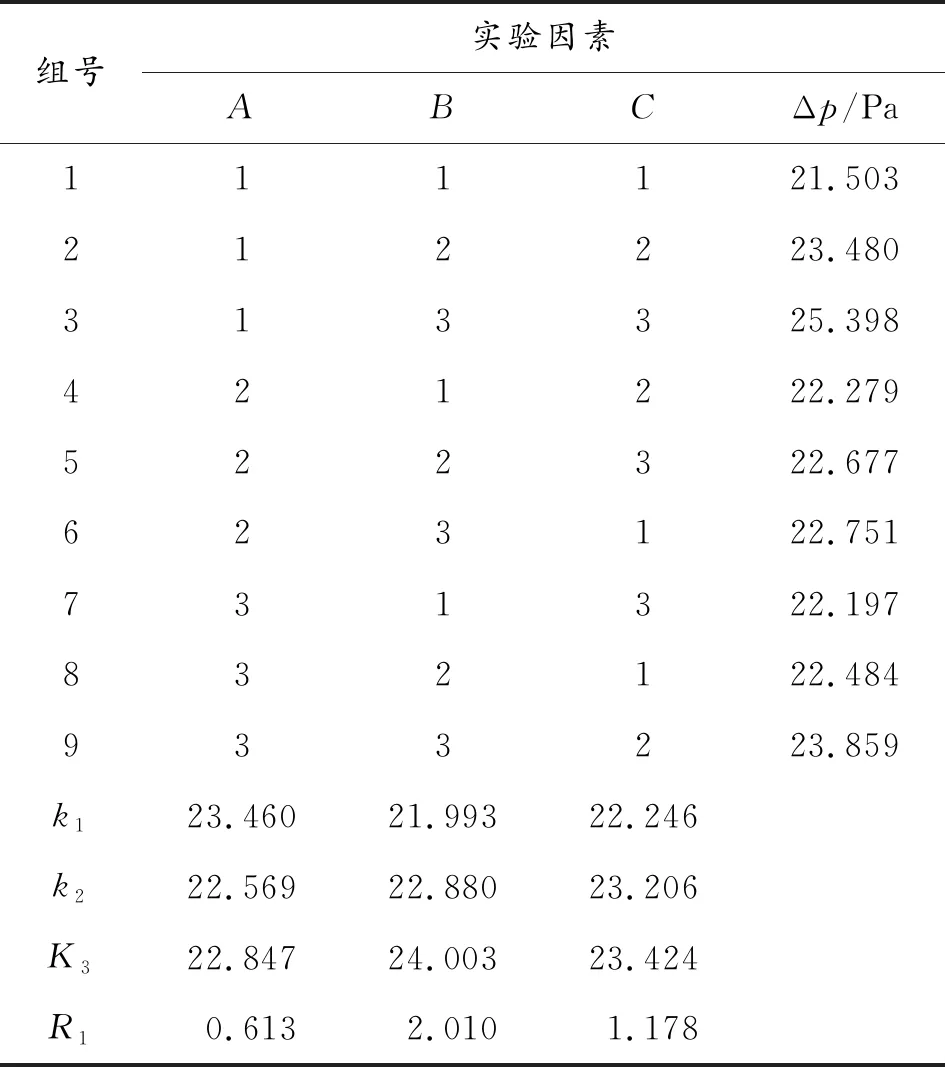

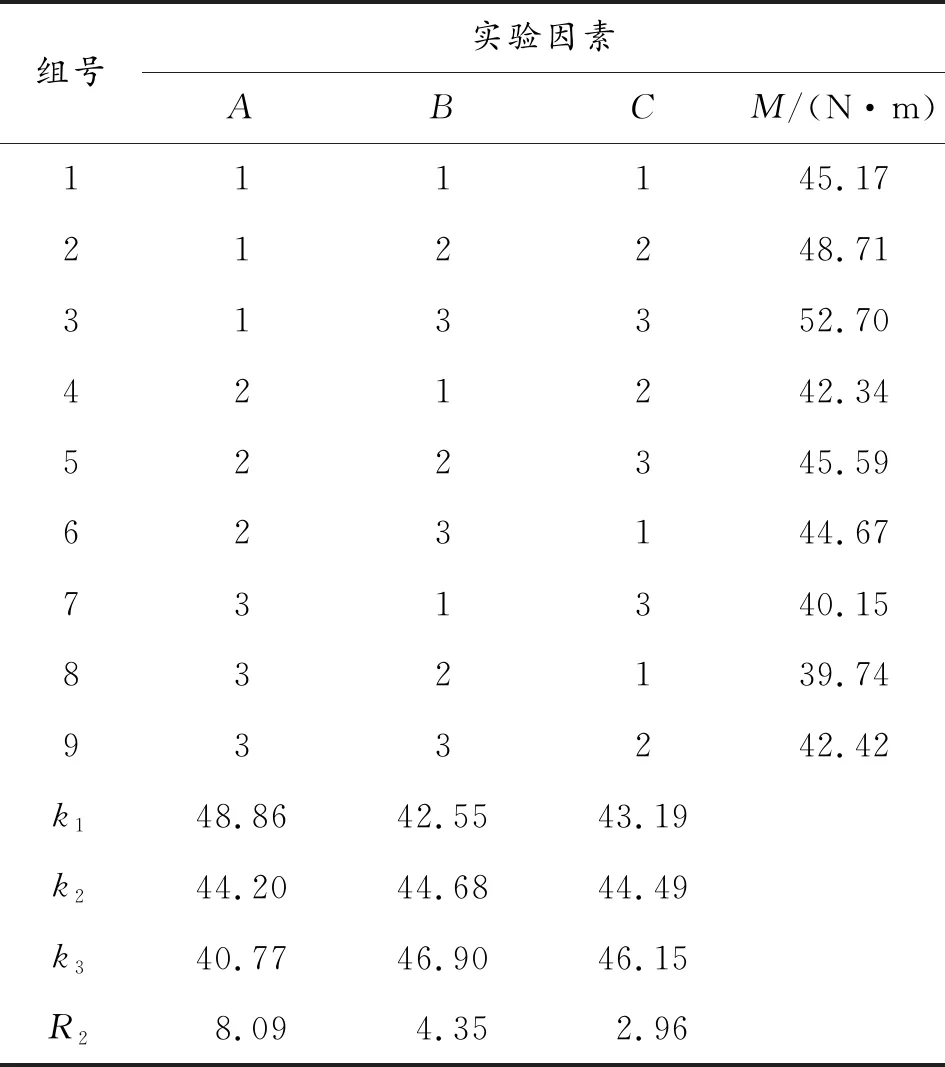

按照正交实验表,建立9组螺杆挤压模型,并以相同的边界条件进行数值模拟计算,对计算结果作后处理,整理所需实验数据,得到表3、4中的实验结果。其中ki为各因素第i(i=1、2、3)个水平位上对应的指标值差最值之和除以总水平数。R为极差,极差值越大,则该因素对指标的影响程度越大。

3.2 正交实验结果及分析

由于螺旋挤压发射药成型在机头处需达到30~50 MPa的成型压力,仿真试验中统一设定机头压力为最小值30 MPa(防止实际压力过大造成加工事故)。压强差Δp=pmax-pmin如果太小,则机头无法达到药料挤压成型所需压力,挤出药致密性很差;若压差过大,会导致螺槽内流体流动过快,在螺杆头部堆积过多,易发生爆破事故。所以参照理论螺杆压力变化趋势,计算压强差的最佳范围应在10~50 MPa,该范围内,压强差越大,越能保证药料顺利挤出。

由表3可得,极差值R1最大为2.010,对应试验因素是外锥角,最小的为0.613,对应试验因素是螺距,因此对整体压力差影响显著程度由大到小依次是:外锥度>长径比>螺距。影响最大的因素应该选择最佳的水平值,其他因素只需在合理可接受的范围内取值即可。由此得出最佳结构参数组合为A1B3C3,即螺距为30 mm、外锥角为1.8°、长径比为10.56。

表3 压力差指标正交试验结果

对多孔发射药而言,单螺杆挤压时药料螺旋式前进,到达机头通道进入挤压模具时仍存在一定的转动力,该力会导致成型药柱发生周向扭转变形和径向变形,药孔分布不均匀,影响发射药成型质量。同时,扭矩值的大小与螺杆的承载能力也有关联,扭矩过大,螺杆受到的压力变大,长期工作后会使得螺棱变形,破坏螺杆与套筒同轴度,加剧设备磨损,降低使用寿命。

另外,若优化后螺杆挤压时产生转矩小,减少能耗,对于后续投入工厂化生产,将会节约生产成本。因此设定安全扭矩值100 N·m,因此以减小扭矩为优化目标,得到最佳结构参数组合为A3B1C1,即螺距为34 mm,外锥度为1.6°,长径比为10.31。从表4中极差值R2来看,对螺杆扭矩影响最大的是A螺距,第二是B外锥度,最后是C长径比。

表4 螺杆扭矩正交试验结果

综合3个因素对压力差和扭矩的影响,可以看出外锥度δ对两指标的影响是比较显著的,在保证加工安全性(即扭矩在范围之内)的前提下,提高机头压力,确定发射药挤压螺杆结构参数优化最佳组合为A1B3C3。并对新结构参数组合进行数值模拟,得到其挤压过程压力差为24.83 MPa,扭矩为53.36 N·m,与原结构参数相比,压强差增加了11.45%,扭矩也增加了26.03%。

3.3 外锥度参数对挤压过程的影响

高性能螺杆能以低成本生产出高产量、优质量的成品,其中挤出药柱的质量评定标准主要有尺寸精度、形状、力学和燃烧性能等,流动过程中机头的压力、温度和流动速度等参数都会影响挤出药柱的质量。

由3.2节知外锥度δ对挤压过程的影响较为显著,采用单一因素法模拟外锥度1.6°、1.7°、1.8°下发射药挤压过程中压强、扭矩、温度和速度梯度分布,分析其变化趋势,以及对药料流体性能的影响。

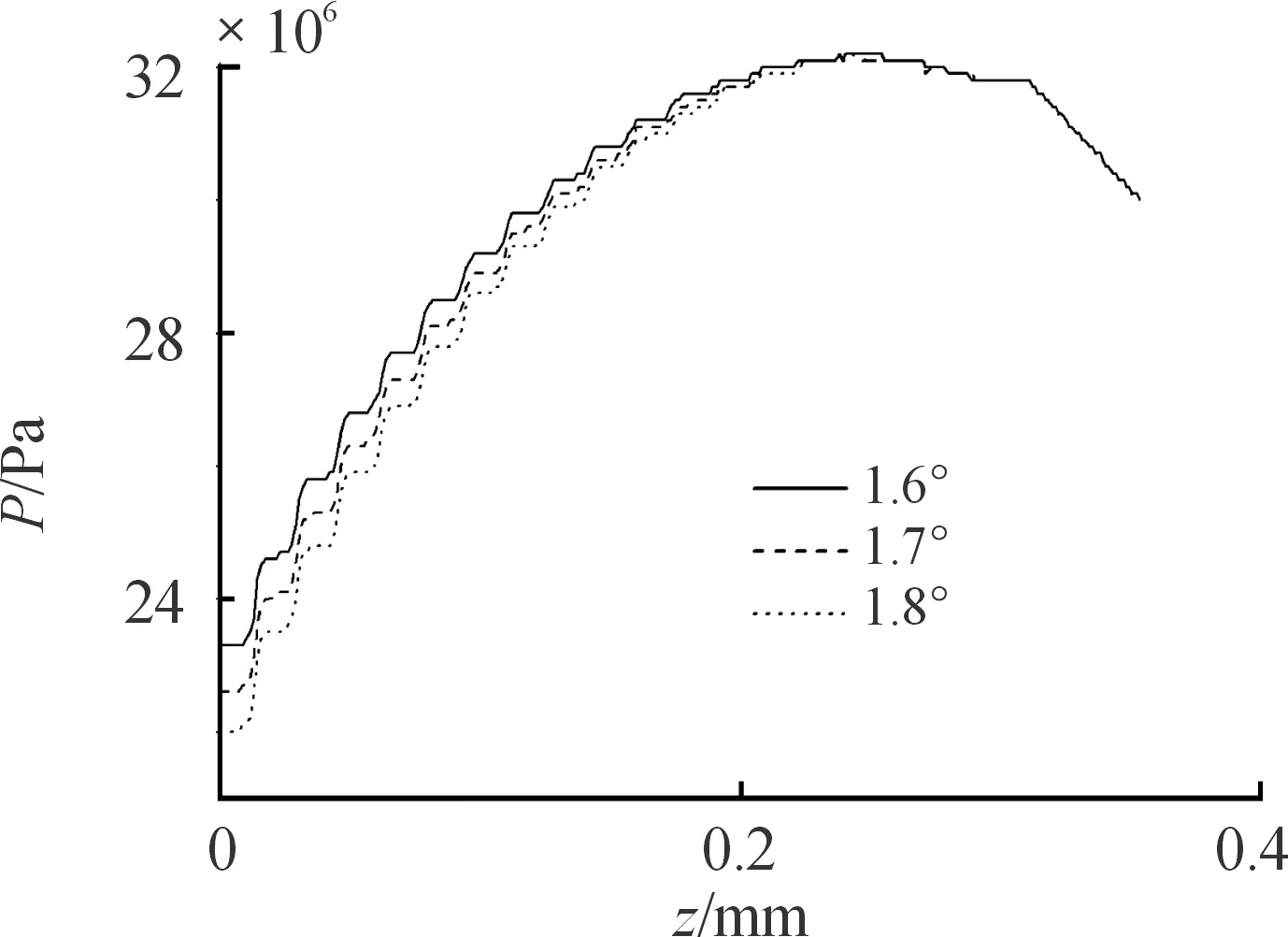

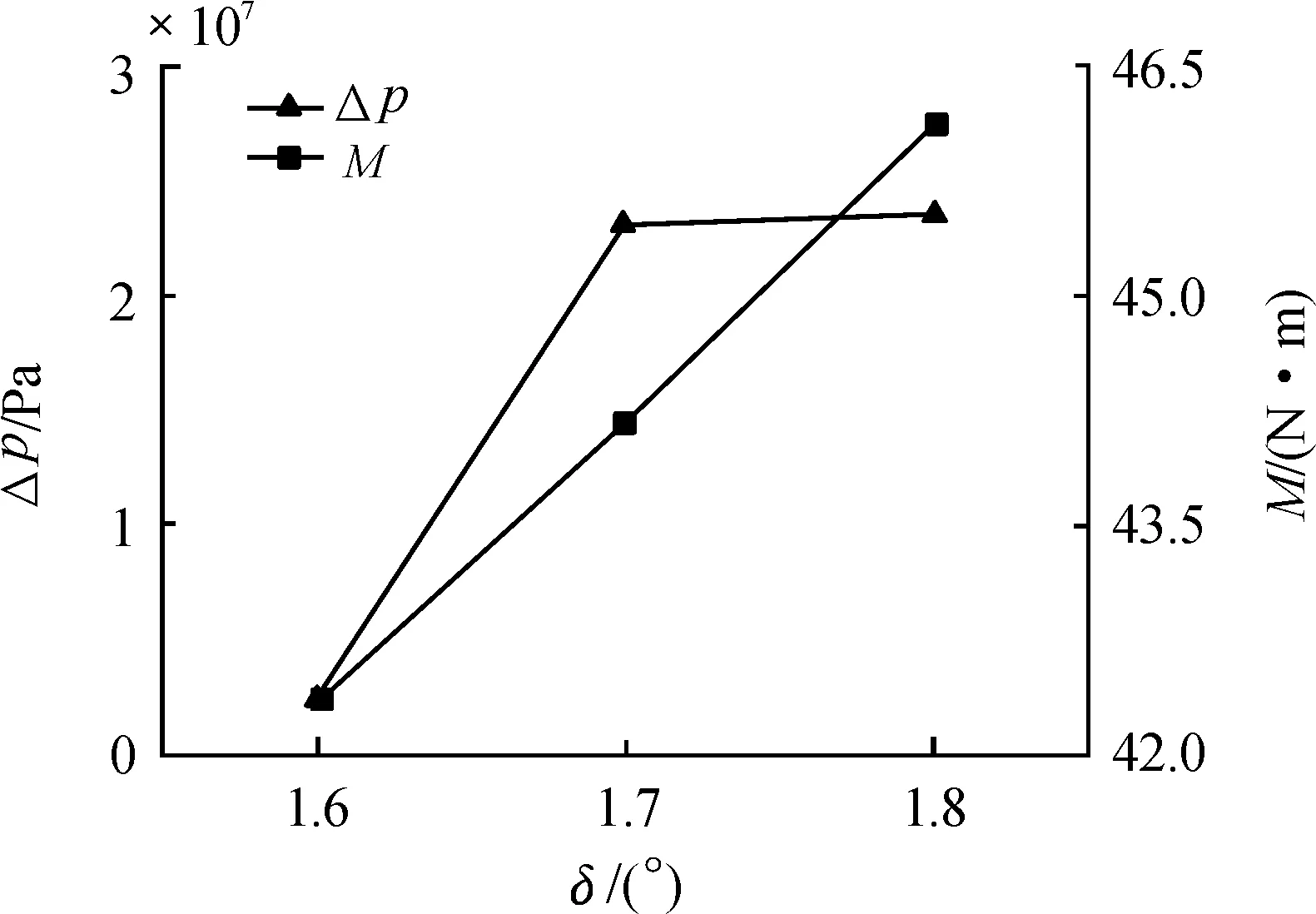

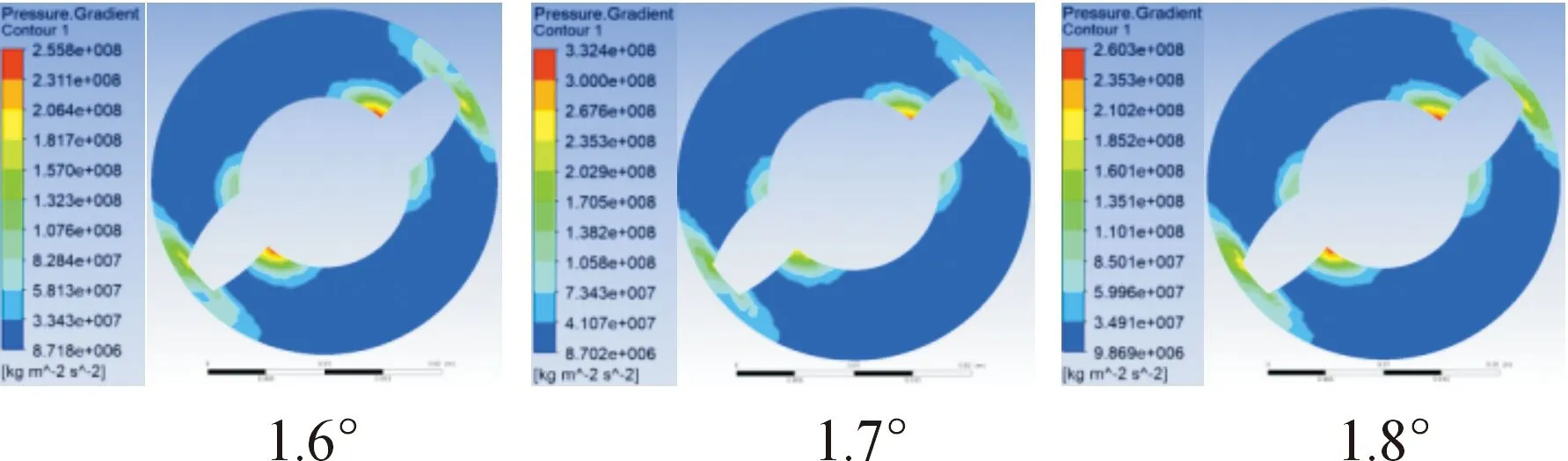

沿螺纹锥度认取z轴方向样线,得到外锥度1.6°、1.7°、1.8°整体压强分布趋势如图5,先上升再略下降,在螺杆头部达到最大值。随着外锥角的增加,进口压力明显减小,但是最大值稳定在32 MPa,即压差增大。上升段最大压强变化率为31.46%,下降段压强变化率稳定在6.54%。模拟时设定出口为成型压力30 MPa,实际情况中出口的压强肯定是会波动的,加上进口流量一定的情况下,进口压强相差无几。因此,按照压强变化的趋势,随着外锥角增加,机头成型压力逐渐变大,且1.6°时在设计压力范围之内。图6是不同锥度下压强差和扭矩值,与3.1节得出的结论一致,扭矩随着外锥度增大而增大,即电机能耗增加。1.6°的压强差为22.28 MPa,虽然比最大压强差(1.8°)减少了5.35%,但是从图7所示压强梯度分布云图来看,1.6°的最大压力梯度为2.558×108kg/m2·s2,小于1.7°和1.8°的最大压力梯度,说明其单位长度内的压强变化较小,压力分布更均匀,挤出药的致密度更好。

图5 不同锥度z轴压强分布曲线

图6 不同锥度下的压强差Δp和扭矩M值

图7 不同锥度XY截面压强梯度分布云图

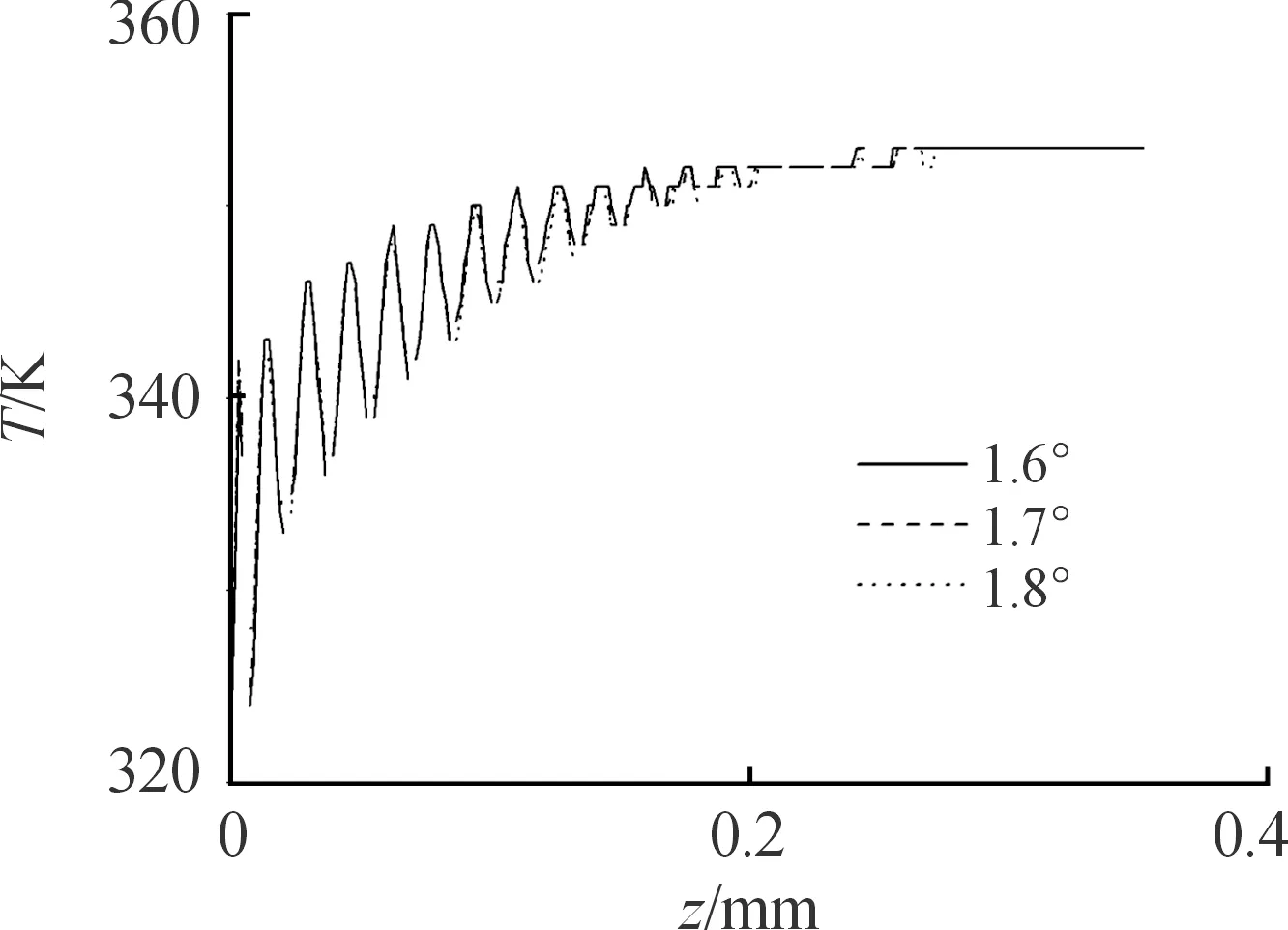

温度是发射药螺杆挤压过程中重要因素,与压力成正比,局部温度过高,易发生爆破事故;与药料粘度也有一定相关性,影响挤出药流动状态。挤压时套筒分段加热,加热温度相同,近似于等温环境。从图8-图9可得,外锥角增大,温度变化的趋势基本一致,升温速度和温度波动没有明显变化。本文所取样线靠近套筒壁面,温度是比较高的,结合XY截面温度分布,温度由套筒壁面向螺杆壁面逐渐减小,可以看出锥角增大,在提高机头压力的同时,不会造成温度急剧变化,保证发射药类敏温性材料的挤出加工安全。

图8 不同锥度z轴温度分布曲线

图9 不同锥度下XY截面温度分布云图

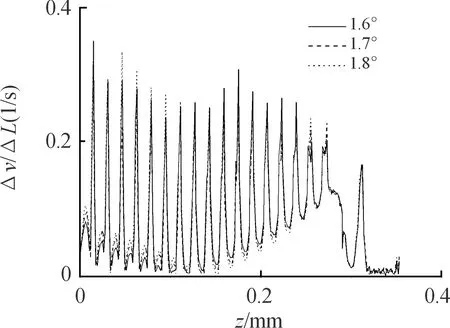

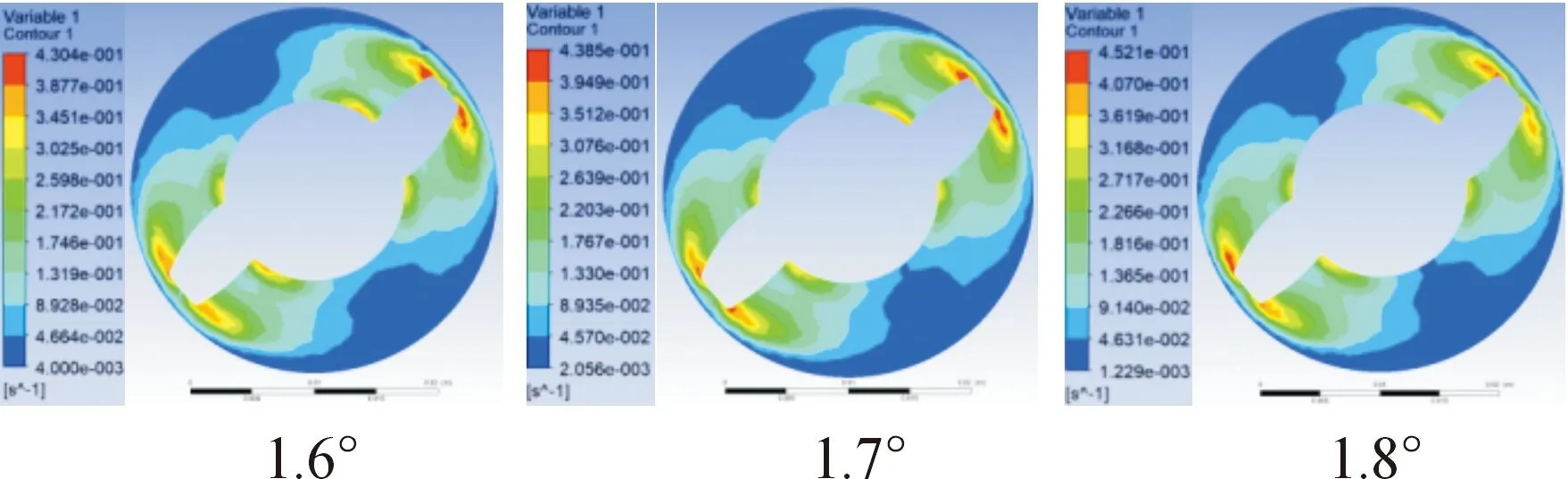

速度梯度即单位长度内速度的变化量Δν/ΔL(单位为s-1),同时也表示剪切速率,发射药是典型的假塑性流体,流动规律为剪切变稀。分析图10、图11可得单螺杆挤压的速度梯度呈周期性波动,波峰所对应的位置是螺棱边缘处,螺棱附近的药料受到螺棱顶端和套筒挤压,摩擦力较大,剪切效果明显。波谷对应的位置是螺槽中部,刚进入螺杆挤压时,药料的颗粒和粘度较大,易发生剪切;随着螺杆挤压流动到中部,药料的粘度下降,流动性增强,剪切作用减小;挤压过程中流道体积不断变小,药料越来越密实堆积在机头,螺杆与药料接触时间长,剪切作用增加。外锥度1.6°XY截面速度梯度最大值为0.430 4 s-1,比1.8°减少了4.8%;最小值0.004 s-1,比1.8°增大了67.75%。外锥度1.6°的螺杆剪切最大值虽然略有下降,但是最小值增大,截面剪切作用更加均匀,整体剪切水平提升,挤压流体的粘度能更快下降,有利于药料流动。

图10 不同锥度z轴速度梯度分布曲线

图11 不同外锥度下XY截面速度梯度分布云图

4 结论

1) 通过9组正交试验,得到不同螺距P、外锥度A1和长径比δ组合下混合硝酸酯发射药流体的压差Δp和扭矩M,对压强差影响程度由大到小依次为外锥度、长径比、螺距,对扭矩影响程度由大到小依次为螺距、外锥度、长径比。

2) 在安全扭矩范围内确定压强差增加的结构参数组合为螺距P为30 mm、外锥度A1为1.8°和长径比δ为10.56;并对比优化前后压差和扭矩结果,新结构螺杆挤压药料时,压差提高了11.45%,扭矩增加了26.03%。

3) 由于外锥度对压差和扭矩的影响比较显著,故采用单一因素法研究不同外锥度下药料流动参数。外锥度从1.6°到1.8°,压差变大且均在范围之内,机头压力增加;螺杆扭矩减小,能耗降低。同时,锥度的变化对温度分布没有太大影响,不会造成局部温度升高,不会引起爆破事故。外锥度小的螺杆整体速度梯度较小,但是截面梯度最小值变大,整体分布均匀,剪切作用更好。