城市轨道交通车辆门系统传动部件动力学仿真研究

严 俊 许秀锋

(1. 上海地铁维护保障有限公司, 200070, 上海; 2. 同济大学机械与能源工程学院, 200092, 上海∥第一作者, 高级工程师)

传动部件是城市轨道交通车辆门系统完成开关门动作的主要结构,其安全性直接影响车门系统正常运行[1-3]。本文基于虚拟样机技术,建立门系统传动机构动力学模型,对门扇开关门过程中丝杆所受驱动扭矩及主要零部件的强度进行仿真分析,为零部件选型及门系统结构优化设计提供参考。

1 门系统虚拟样机建立

1.1 模型导入

门系统主要由承载驱动机构、门扇组件、下摆臂组件、电气控制单元、端部解锁装置等结构组成[4-5]。本文主要对门系统传动部件进行研究,为提高仿真精度和效率,将门扇传动组件以外的结构进行简化,如图1所示,然后将模型导入RecurDyn中进行动力学仿真分析[6]。

图1 简化后的门系统模型

1.2 参数设置

在门系统开关门过程中,电机驱动丝杆转动,承载驱动机构带动锁闭组件动作,通过传动架、铰链座、滑筒以及携门架将驱动力传递到门扇上,从而驱动门扇实现开关门动作。根据门系统运动分析,在模型中添加约束副,各零部件之间主要通过固定副Fixed、铰接Revolute、移动副Translate、螺旋副Screw、接触Contact等组成[7]。

本文针对门系统传动部件进行研究,计算接触区域设置主要集中在上滑道、平衡轮和下摆臂滚轮,零部件之间主要接触及其参数[8]设置如表1所示,由试验和仿真相结合的方式共同确定。添加丝杆转速曲线作为模型驱动。

表1 接触参数设置

2 模型参数验证

模型搭建完成后,需要对模型参数进行验证,因此建立了手动关门模型来验证参数的正确性。

2.1 手动关门模型建立

机械部分零部件之间的传动阻力主要是通过设置接触参数以及铰接参数来实现,因此构建手动关门模型与实验测量门系统运行阻力进行比对,可以验证模型参数的正确性。

在门扇前挡添加弹簧力,当弹簧力大于门扇运动阻力时,门扇即可运动。由于力的作用是相互的,通过读取弹簧张紧力即可间接获得门扇开关门过程中的动态变化力[9]。

2.2 手动开关门模型仿真分析

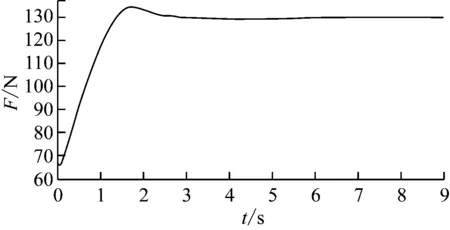

弹簧张紧力仿真结果如图2所示。

图2 弹簧张紧力曲线图

由图2可得,稳定后的弹簧张紧力保持在130 N左右,试验测得的门扇直线段正常开关门力约为120 N左右,则其误差为8.33%。该误差值在工程允许范围内,证明虚拟样机模型接触参数、运动副参数设置的正确性。

3 动力学仿真分析

3.1 丝杆输入扭矩

门扇开关门过程中的丝杆驱动扭矩如图3中曲线1所示,图中曲线2为丝杆的角速度曲线图。

图中可见,电机输出扭矩在0、2.5以及2.6 s三个时刻存在三个异常峰值点,此时是电机启动或关停瞬间,机械系统自平衡会引起冲击,因此电机输出扭矩过大。研究开关门过程中电机输出扭矩可将此种情况忽略。

图3 丝杆驱动扭矩曲线图

为研究一个开关门周期过程中丝杆输入扭矩变化情况,根据丝杆输入速度将开门和关门分别分为4个时间段:加速—匀速—减速—匀速,每个时间段丝杆输入扭转如表2所示。

表2 丝杆输入扭矩

3.2 强度计算

螺母副组件是门系统传动部件的主要组成部分,基于门系统丝杆扭矩变化情况,对传动部件中的螺母、螺母套以及传动架等主要零部件进行强度校核。

左右门扇分别通过丝杆-螺母传动带动门扇开关,理论上两个螺母受力情况一样。在有限元分析时,为简化模型,提高计算效率和求解精度,提取其中一组螺母、螺母套以及传动架进行强度校核。

3.2.1 有限元模型建立

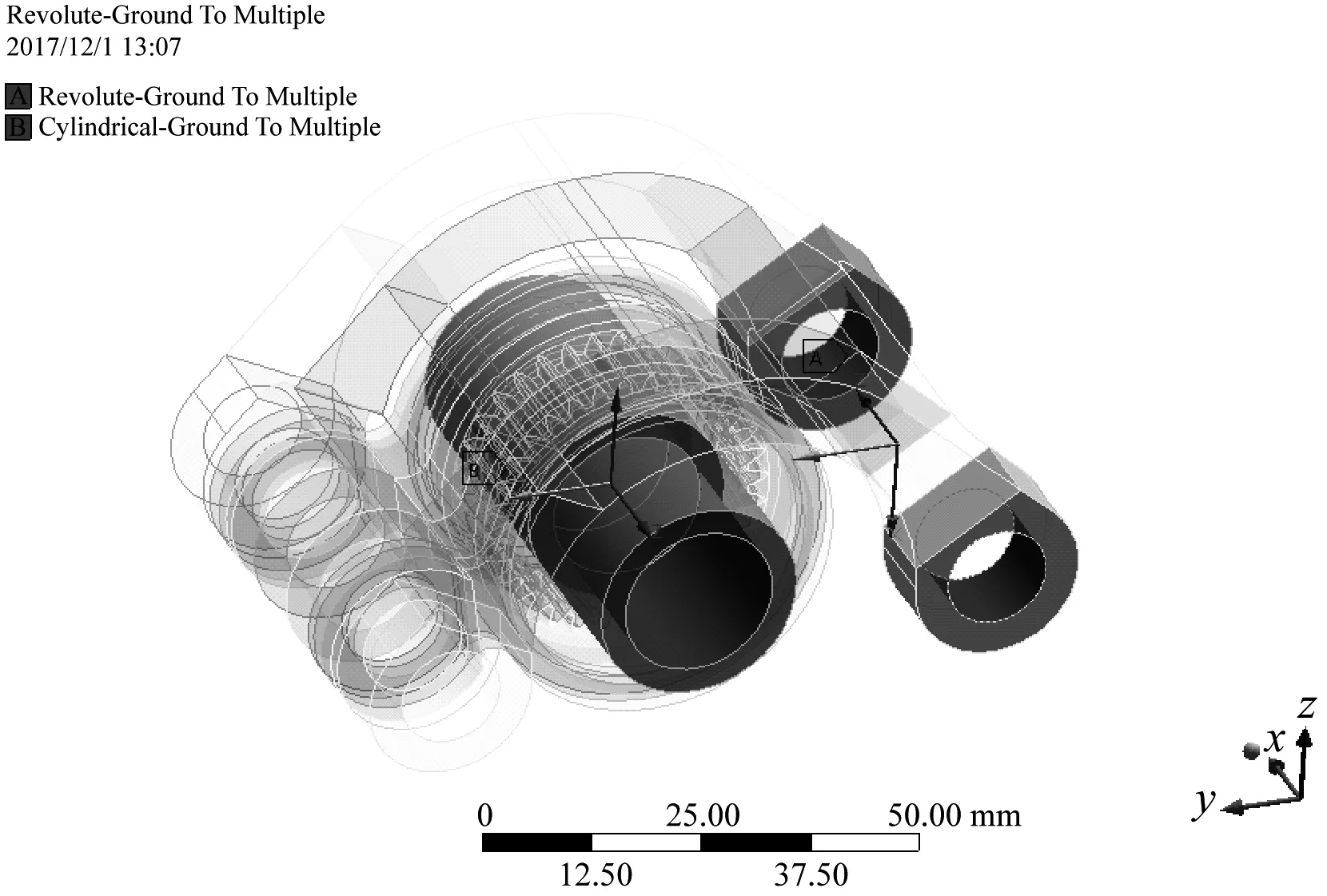

基于ANSYS Workbench建立的螺母副有限元模型[10-12]如图4所示,采用二阶六面体单元划分网格,共离散成32 428个单元和166 341个节点。

图4 网格离散模型

设置模型边界条件,螺母套在丝杆上,用圆柱副Cylindrical表示;传动架和铰链板铰接,用Revolute表示,最后约束情况如图5所示。

图5 约束施加

根据表2开关门过程丝杆输入扭矩变化情况,将开关门过程中分三种工况:

工况一:门扇加减速运动,电机最大输出扭矩15.05 N·m。

工况二:丝杆匀速运动,门扇仍在塞拉段,电机最大输出扭矩9.40 N·m。

工况三:门扇直线段运行,电机最大输出扭矩1.85 N·m。

已知螺母导程72 mm,外径18 mm,分度圆直径16 mm,由以下公式

式中:

T1——输出扭矩;

Fa——轴向力;

Ft——圆周力;

d1——分度圆直径;

p——丝杆导程;

β——丝杆分度圆导程角。

计算得到单个螺母承受的轴向推力Fa为1 344 N。

当工况一电机输出15.05 N·m时,单个螺母承受扭矩7.5 N·m,载荷加载如图6所示。

图6 载荷施加示意图

3.2.2 分析结果

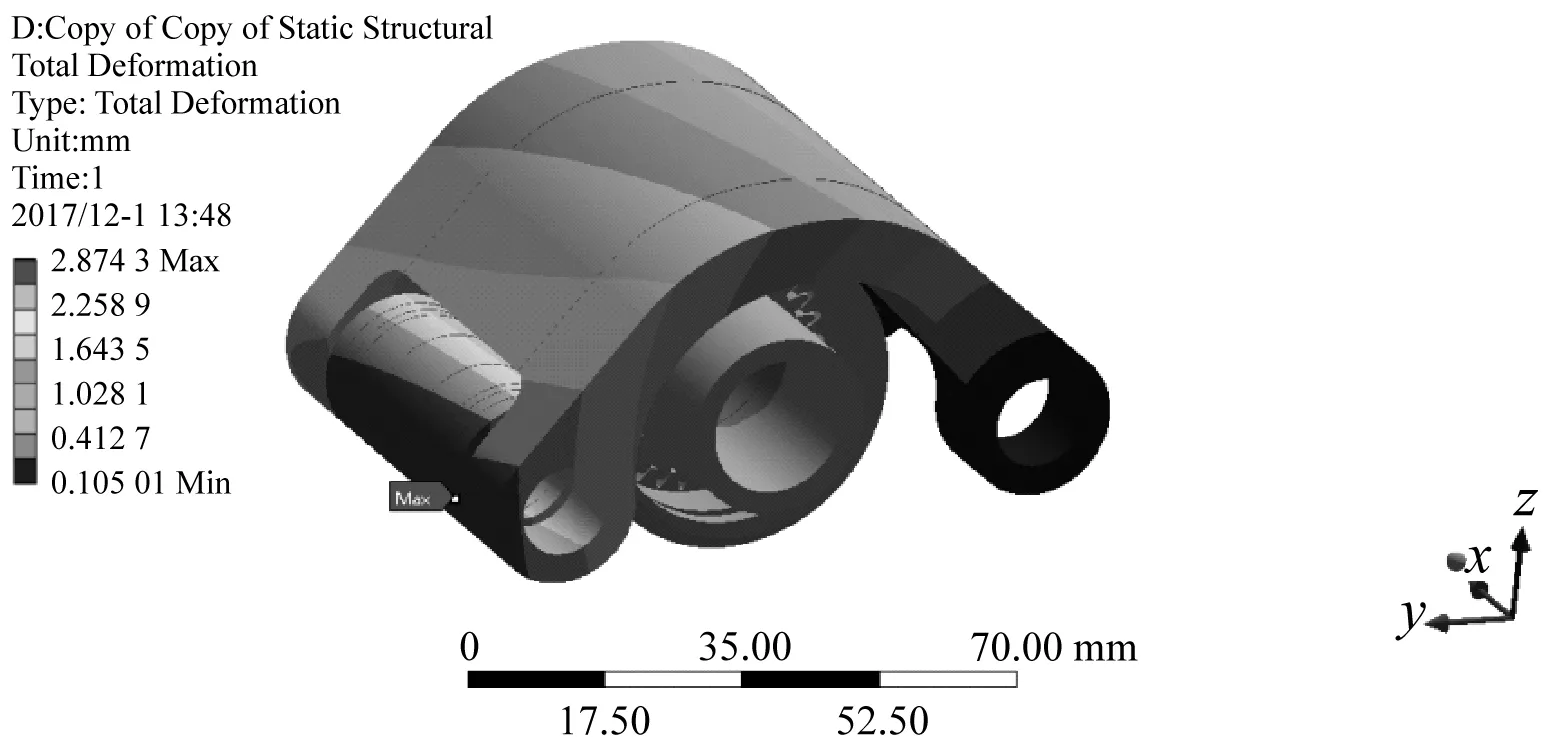

以工况一为例对螺母副应力变化进行分析。

1) 变形云图。螺母副整体结构应力变化云图如图7所示。由图可知,结构最大位移为2.87 mm,位于传动架和螺母套连接处。

2) 传动架应力变化。传动架应力变化如图8所示,应力集中主要出现在和铰链板连接的拐角处。不考虑模型简化、约束以及边缘效应导致应力集中,传动架最大应力约为97 MPa,传动架所用材料6063 T5的屈服强度为110 MPa,安全系数S=110/97=1.13。

图7 变形云图

图8 传动架应力云图

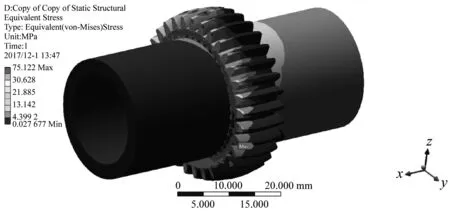

3) 螺母应力变化。如图9所示,螺母应力集中主要出现在齿轮端面以及侧面根部。不考虑模型简化、约束以及边缘效应导致应力集中,螺母最大应力约为35 MPa,螺母所用材料尼龙PA66的屈服强度为80 MPa,安全系数S=80/35=2.29。

图9 螺母应力云图

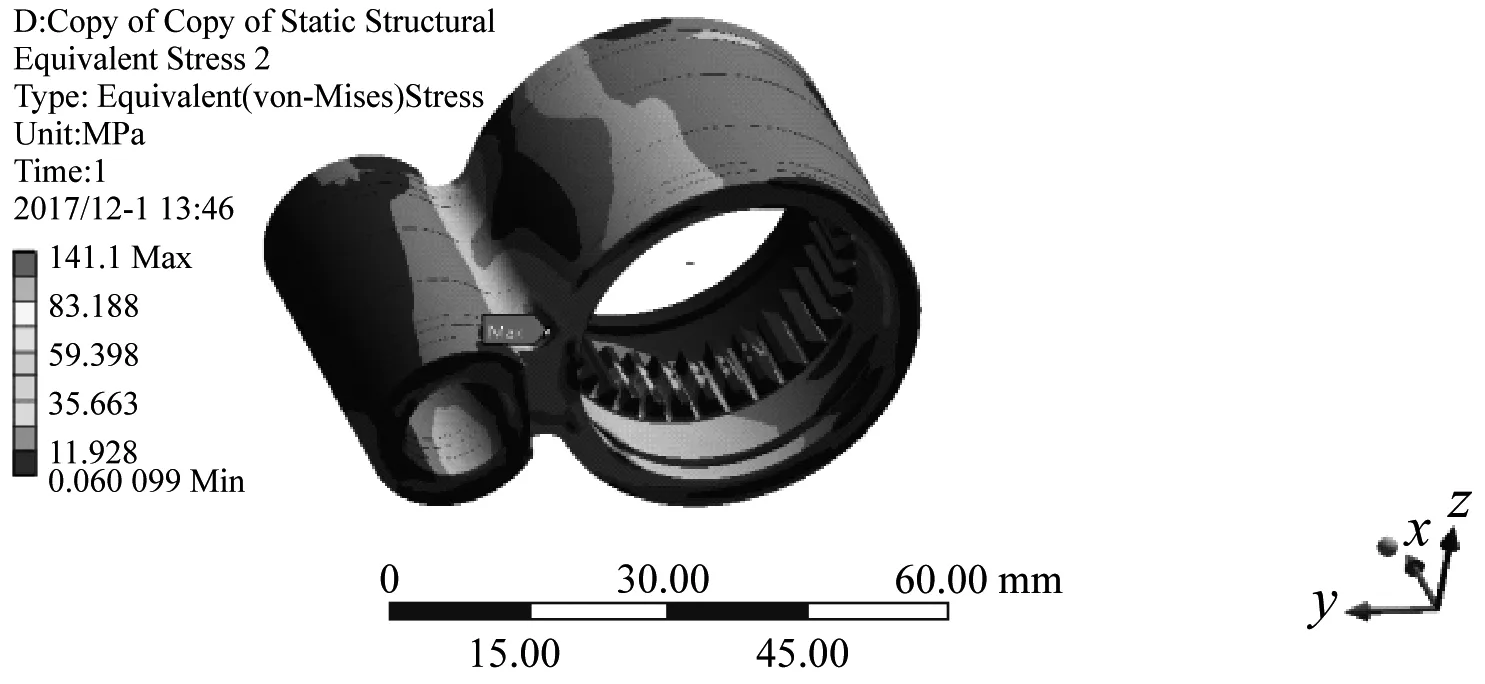

4) 螺母座应力变化。如图10所示,螺母座应力集中主要出现在和传动架连接的拐角根部。不考虑模型简化、约束以及边缘效应导致应力集中,螺母最大应力约为95 MPa,安全系数S=110/95=1.16。

图10 螺母座应力云图

工况二、三的有限元分析结果如表3所示。

表3 有限元分析结果

根据仿真结果可得出以下结论:

1) 门扇加、减速阶段丝杆最大输入扭矩约为15 N·m,丝杆匀速运动阶段电机最大输出扭矩为9.4 N·m,门扇直线段运行阶段电机最大输出扭矩为1.85 N·m。

2) 门扇加、减速运行时,螺母副最大位移为2.87 mm,最小安全系数为1.13;丝杆匀速运动时,螺母副最大位移为1.81 mm,最小安全系数为1.80;门扇直线段运行时,最大变形为0.35 mm,最小安全系数为9.19。根据UIC 566-90-3标准中安全系数需要满足大于1.1的要求可知,在开关门过程中,螺母副强度满足要求,不易出现异常。

4 结语

门系统运动过程中,传动部件为门扇传递动力完成开关门动作,对门系统的正常运行有着重要影响。本文基于RecurDyn的动力学功能,搭建门系统传动机构模型,研究车门工作过程中丝杆所受扭矩,并对主要零部件强度进行校核,为后续电机选型、门系统结构优化提供了经验。