阳江抽水蓄能电站地下厂房区地应力场特征分析

刘普胜,李俊清,张琪琦

(1. 广东省水利电力勘测设计研究院有限公司,广东 广州 510635;2. 南方电网调峰调频发电有限公司,广东 广州 510360)

工程实践表明,地应力是岩体工程设计和施工的重要基础资料之一,也是各种开挖地下工程变形和破坏的根本作用力。准确识别地应力场分布特征是进行岩体工程稳定性评价、实现地下工程顺利建设、安全运营以及决策科学化的前提。工程区域地应力可由水压致裂法、应力解除法、应力恢复法及声发射等直接方法测得[1-2],但是采用上述方法获得的地应力成果往往反映的是局部地应力场特征,且具有一定的离散性[3]。为此,基于实测地应力成果,采用有效的分析方法对工程区岩体进行初始应力场反演已成为获取较为合理的、范围更大的地应力场主要手段。姚显春等根据现场地应力测试结果与紧随开挖过程的围岩变形监测资料进行系统反演分析,获得了拉西瓦水电站厂房区域三维地应力场分布特征[4]。张新辉等采用基于三维有限元模拟的多元回归分析方法,对地应力实测资料进行了回归拟合,获得了卡里巴水电站地下厂房工程区应力场的分布规律[5]。黄书岭等提出了大型地下厂房区域地应力场多源信息融合分析方法和思路,并将其应用于官地水电站地下厂房区域的地应力场特征及其分布规律的分析中[6]。何少云等基于地应力实测结果,采用多元线性回归方法和三维有限差分法,对文登抽水蓄能电站地下厂房区域的初始地应力场进行了反演分析,获得了工程区域的地应力场分布特征[7]。

阳江抽水蓄能电站位于广东省西部的阳江市,为Ⅰ等大(1)型工程,地下厂房洞室群的开挖规模大,地下厂房开挖后边墙及交叉部位的应力集中及围岩稳定性问题突出。本文将阳江抽水蓄能电站地下厂房初始应力场量化模型与地下厂房洞室群精细计算模型耦合成一个模型,构建了地下厂房地应力场精细计算量化模型,并依据阳江抽水蓄能电站地应力实测成果,采用侧压系数法进行三维数值仿真计算,获得了阳江抽水蓄能电站地下厂房区域初始地应力场特征及地下厂房洞室群开挖后的围岩应力场分布规律。目前,我国抽水蓄能电站建设已进入全面发力阶段,以满足我国的电力需求[8]。研究蓄能电站深埋的地下厂房区域地应力场特征对全面推进抽水蓄能电站建设具有重要意义。

1 地下厂房洞室群工程概况

阳江抽水蓄能电站总装机规模2400MW,采用近、远两期建设,近远两期装机规模均为1200MW。阳江抽水蓄能电站发电系统的地下厂房洞室群主要包括主副厂房、主变洞、母线洞、尾水闸门廊道、尾闸运输洞、高压电缆洞、交通洞、进风竖井、排风竖井、排水廊道以及地面开关站。主机间的尺寸为88.5m×27.5m×60.2m(长×宽×高),安装场的尺寸为44m×27.5m×26.95m(长×宽×高),副厂房的的尺寸为24m×27.5m×50.9m(长×宽×高)。

2 工程区三维地质概化模型

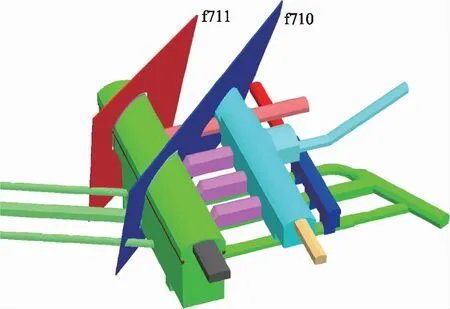

依据地质勘察资料和洞室施工开挖步序,建立了三维地质概化模型,计算模型范围为460m×480m×700m(X×Y×Z),其中x轴平行于主厂房轴线,从2#机组中心点指向1#机组中心点方向为正;y轴平行于水流方向,且指向下游方向为正;z轴铅直向上,底部高程为-200m(服从右手法则)。计算区域包含了引水洞、主厂房、副厂房、安装间、母线洞、主变室、尾水洞、尾闸室、风机室、交通洞、3#施工支洞、6#施工支洞、高压电缆洞、尾闸室运输洞以及穿越地下洞室群的2条主要断层f710、f711。模型内各岩层均采用实体单元模拟。计算模型及网格划分如图1所示,地下厂房洞室群与f710、f711断层的关系如图2所示,共划分单元634218个,节点106614个。

3 初始计算条件

3.1 岩体本构模型及力学参数

计算中本构模型采用以带拉伸截止限的MohrCoulomb强度准则为屈服函数的理想弹塑性模型。计算参数见表1,取表1中各岩层和断层的物理力学参数建议值的中值。

图1 地下厂房洞室群三维数值分析模型

表1 岩体物理力学参数表

图2 地下厂房洞室群与断层f710、f711的空间关系

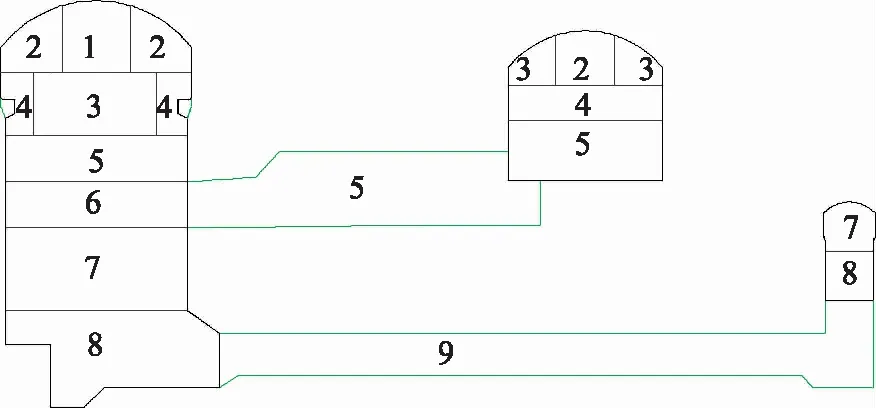

3.2 地下厂房分层开挖方案

阳江抽水蓄能电站地下厂房洞室群开挖遵循“先洞后墙”的开挖原则,两大洞室顶拱开挖总体按厂房顶拱先开挖,主变洞顶拱滞后跟进开挖的程序进行,如图3所示。

图3 地下厂房分层开挖方案示意图

3.3 洞室群支护措施与支护参数

洞室群支护措施和支护参数见表2,三维数值计算分析时,支护系统的锚(索)杆采用快速拉格朗日数值计算程序中提供的结构单元cable单元来模拟。

表2 地下厂房洞室群基本支护参数

4 初始地应力场分析

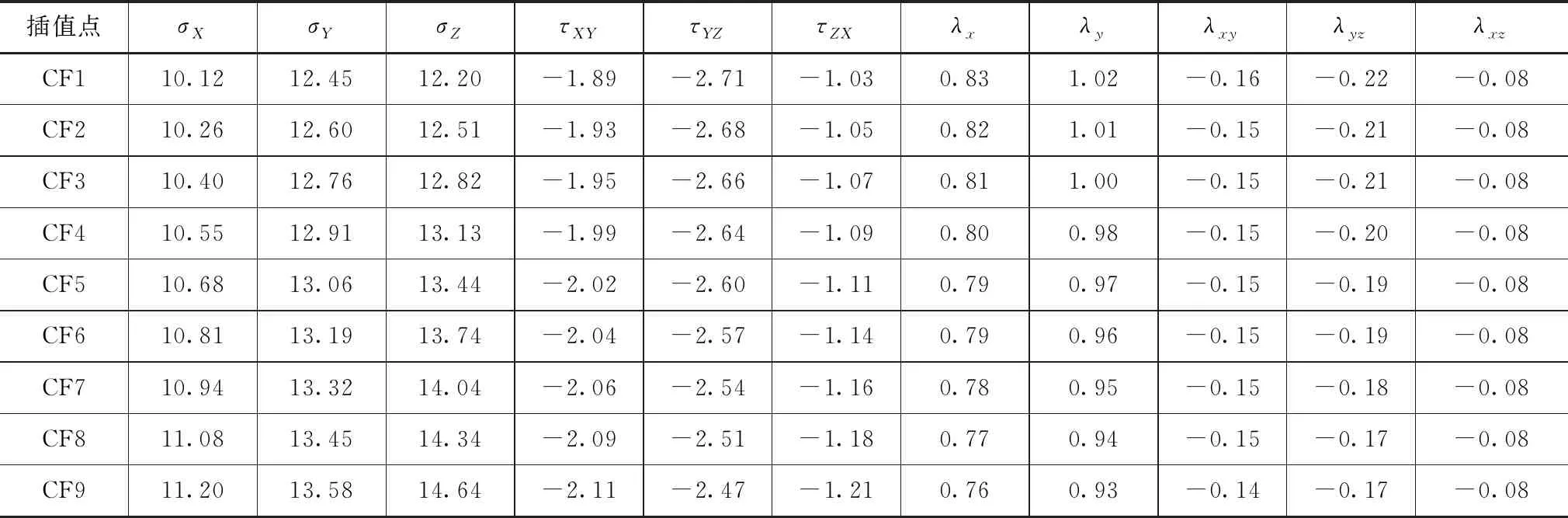

为研究阳江抽水蓄能电站工程区的地应力场,2005年8月—2006年7月,长江科学院、中国地震局地壳应力所先后在中平洞、地下厂房、高压岔管等部位的多个钻孔进行了深孔套芯应力解除法和水压致裂法地应力测试[10-11]。李永松等[12]根据工程勘察初期的地应力实测资料,结合该工程的地形地貌及地质资料进行了工程区三维地应力回归分析,获得了计算域内的地应力场,并就最新工程布置的关键位置进行了应力插值计算。地下厂房各插值点的插值结果见表3。由表3插值结果可知,地下厂房区岩体最大水平主应力为13.5~14.8MPa,最小水平主应力为9.1~10.0MPa,铅直应力为12.2~14.6MPa,应力场主要呈σH≈σz>σh特征。地下厂房区岩体最大水平主应力方位为300°左右,与设计方案中的厂房轴线(N60OE)的夹角较大(60°)。

根据地下厂房插值结果,采用侧压系数法进行三维数值计算以获得地下厂房区域初始地应力场特征。分析计算时,侧压系数组合为:λx=0.80,λy=0.97,λxy=-0.15,λyz=-0.19,λxz=-0.08。计算获得的典型剖面主应力矢量及等值线分布如图4—6所示。数值计算结果表明,地下厂房区域最大主应力一般为13~16MPa,最大主应力水平方位为一般为300°,最小主应力一般为8~10MPa,属于中等地应力水平。

图4 地下厂房沿主厂房纵轴线切面主应力矢量分布

表3 厂房区域地应力测点转换应力分量 单位:MPa

图5 地下厂房顺水流方向切面主应力矢量分布

5 地下厂房洞室群开挖后围岩应力场分析

结合上述获得的初始地应力场、洞室群支护措施及相应的支护参数等计算条件,运用快速拉格朗日方法(FLAC3D)对地下厂房进行开挖全过程三维弹塑性数值仿真分析,以获得地下厂房洞室群开挖后的围岩应力场分布特征。计算中考虑了两种方案:①推荐开挖方案下毛洞分层分期开挖计算;②系统锚杆方案下的分层分期开挖计算。

图6 地下厂房水平切面主应力矢量分布

两种不同方案下的地下厂房洞室群典型断面最大、最小主应力等值线分布分别如图7—8所示。地下厂房洞室群整体开挖完成后,受下卧卸荷作用,应力场不断调整。对于主厂房,方案①和方案②的最大主应力量值分别为-41.8MPa和-42.1MPa,应力集中区主要分布在下游侧拱座、机窝与尾水洞交叉口、机窝隔墩部位,应力松弛区主要分布在上、下游边墙部位,方案①和方案②最大拉应力值分别为1.69MPa和1.53MPa。对于主变洞,方案①和方案②的最大主应力量值分别为44.8MPa和46.5MPa,应力集中区主要分布在下游侧拱肩、墙角部位,应力松弛区主要分布在底板及上游边墙部位、主变洞与母线洞交叉部位,方案①和方案②最大拉应力值分别为1.58MPa、1.23MPa。对于尾闸室,方案①和方案②的最大主应力量值分别为25.6MPa和25.8MPa,应力松弛区主要分布在上下游边墙部位,基本没有出现拉应力区。

图7 方案①地下厂房区域典型剖面洞周主应力分布图

图8 方案②地下厂房区域典型剖面洞周主应力分布图

对于硬岩而言,在当前层开挖之后、支护措施施加之前的这段时间内,围岩应力场的调整基本上已经完成了,因此,方案②对洞周应力分布影响有限;当前层支护系统的施加,对当前层浅表部位的应力状态有一定的改善,具体表现为考虑支护措施后,围岩最大拉应力值有所降低;此外,随着锚杆等支护的施加,围岩开挖所释放的能量相对减小,使得应力集中程度有所增加,但增加幅度较小。

6 结语

采用侧压系数法进行三维数值仿真分析计算表明,阳江抽水蓄能电站地下厂房区域初始地应力场特征及地下厂房洞室群开挖后的围岩应力场分布规律如下:

(1)地下厂房区域初始地应力场主要呈σH≈σz>σh特征,最大主应力一般为13~16MPa,最大主应力水平方位为一般为300°,最小主应力一般为8~10MPa,属于中等地应力水平。

(2)洞室群开挖完成后,应力集中区主要分布在主厂房的下游拱肩(拱座)、机窝与尾水洞的交叉口、机窝隔墩等部位。毛洞方案下主厂房主压应力一般为2~25MPa,最大主压应力41.8MPa;拉应力区主要分布在上、下游边墙部位,最大拉应力1.69MPa。采取支护措施后,围岩浅表部位的应力状态有一定的改善,具体表现为围岩最大拉应力值有所降低;洞室围岩主应力值有所增加,主要是由于随着锚杆等支护的施加,围岩开挖所释放的能量相对减小,使得应力集中程度有所增加。

本文研究方法和相关成果可为同类工程提供借鉴,后期可根据实际开挖和支护情况获取监测数据进行反馈修正。